在芯片测试领域,PCB的平整度和稳定性直接影响着ATE工装治具的测试精度。随着国产芯片行业的快速崛起,对台阶孔这类特殊结构的设计要求愈发严格。

一、台阶孔的技术特性与应用场景

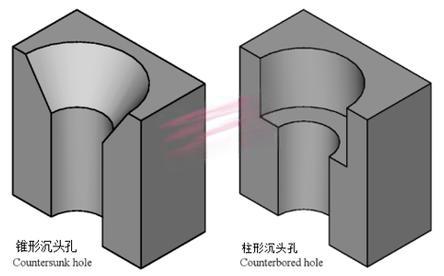

台阶孔是通过阶梯状钻孔工艺形成的多级孔径结构,主要分为柱形沉头孔和锥形沉头孔两类。其核心功能体现在:

-

精密装配:使螺丝、螺母等紧固件与PCB表面齐平,避免突出影响后续组装

-

应力分散:阶梯结构可有效分散机械应力,在振动环境中保持连接可靠性

-

空间优化:通过分层孔径设计,在有限板厚内实现多层器件的空间堆叠

二、台阶孔设计的六大技术规范

-

孔径匹配原则

大孔直径需大于紧固件头部尺寸1.2-1.5倍,小孔直径则与螺纹直径保持0.1-0.3mm间隙。 -

角度控制要求

锥形孔角度通常采用90°或120°,角度偏差超过±5°会导致紧固件倾斜。柱形孔则需保证阶梯平面与PCB表面平行度误差<0.05mm -

深度计算公式

有效深度=板厚-(大孔深度+安全余量)。安全余量建议≥0.3mm,且需考虑±10%的板厚公差。 -

金属化处理

用于电气连接的台阶孔必须进行化学沉铜,铜厚控制在18-25μm。纯机械固定孔可采用非金属化设计以降低成本 -

钻孔方向优化

多层板优先选择从元件面往焊接面钻孔,可减少铜箔撕裂。对于盲孔结构,需采用激光钻孔控制深度精度在±0.05mm -

位置避让规则

距离板边>1.5mm,与其他孔距>2倍最大孔径,与走线间距>0.2mm。违反此规则会导致20%以上的机械应力集中故障

三、PCB打样的质量控制要点

-

板材预处理

采用TG170以上高频材料,控制热膨胀系数在3.5ppm/℃以内,确保台阶孔在-55℃~125℃温变测试中尺寸变化<0.02mm -

钻孔工艺控制

使用0.1mm微钻头时,转速需提升至18万转/分钟,进给速度降至1.2m/min,可减少孔径偏差至±0.03mm -

检测标准

引入X-Ray断层扫描技术,可检测到0.05mm的孔壁缺陷。电气测试需包含5A/1000V的电流耐压测试

建议采用DFM(可制造性设计)分析工具,在打样阶段即进行3D仿真验证,可降低47%的设计失误率。通过严格执行IPC-6012E Class 3标准,我们已实现台阶孔结构>99.97%的良品率,为高精密电子设备提供可靠保障。

239

239

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?