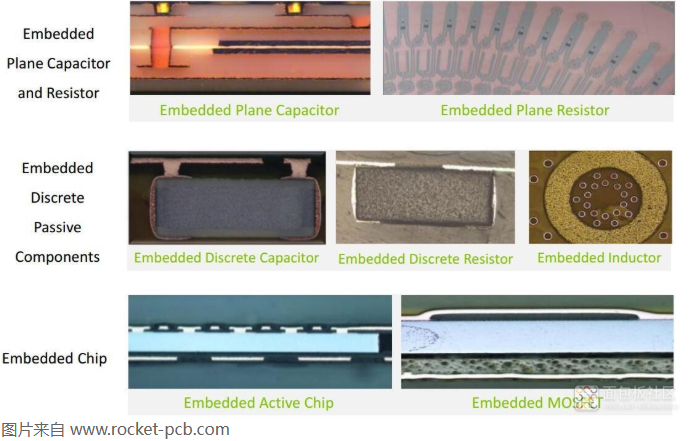

在5G通信、汽车电子等高频高速场景需求驱动下,PCB打样领域正经历革命性技术变革。内嵌元器件技术通过将无源/有源器件集成到PCB层间结构,突破传统表面贴装的空间限制。

一、技术架构与核心优势

-

三维集成架构

-

层间嵌入:在L2-L3层间构建0201封装电阻(厚度0.35mm)

-

盲埋孔技术:0.1mm直径激光孔实现芯片级封装互连

-

叠层方案:推荐采用4层(信号-电源-地-信号)结构

二、关键工艺实现路径

-

材料选型标准

-

基材:Rogers 4350B(介电常数3.6@1GHz)

-

铜厚:信号层1oz/电源层2oz

-

绝缘层:ABF(味之素基板)厚度0.05mm

-

核心工艺流程

① 激光盲孔制作(孔径公差±0.02mm)

-

使用CO2激光在L2层开窗

-

深度控制精度±5μm

② 导体嵌入工艺

-

电阻材料:镍铬合金(方阻50Ω/sq)

-

电容结构:Ta-Nb薄膜(容值密度10μF/cm²)

③ 三维互连技术

-

采用0.08mm线宽实现层间连接

-

电镀填充率>95%

-

特殊工艺控制

-

热膨胀系数匹配:基材CTE 17ppm/℃ vs 铜18ppm/℃

-

应力释放设计:在板边设置0.3mm宽缓冲带

-

阻抗控制:微带线特性阻抗50Ω±5%

三、典型应用场景

高频电路设计

-

毫米波天线阵列:嵌入0402电感(Q值>80@60GHz)

-

射频前端模块:集成分布式电容(容值0.1-1pF)

高密度互连

-

BGA封装底部:嵌入01005电阻(节省30%空间)

-

电源模块:平面变压器(效率提升至96%)

汽车电子系统

-

ADAS模组:耐高温电容(工作温度-40-150℃)

-

电池管理系统:嵌入式NTC温度传感器

四、设计规范与验证

-

尺寸公差标准

| 元件类型 | 长度公差 | 宽度公差 | 厚度公差 |

| 0201电阻 | ±0.03mm | ±0.02mm | ±0.01mm |

| 01005电容 | ±0.02mm | ±0.015mm| ±0.008mm|

| 平面电感 | ±0.05mm | ±0.04mm | ±0.02mm | -

可靠性验证

-

热循环测试:-55℃~125℃/1000次(空洞率<5%)

-

振动测试:20-2000Hz/5Grms(无结构开裂)

-

湿热测试:85℃/85%RH/1000h(绝缘电阻>10GΩ)

-

制造工艺参数

-

蚀刻精度:±0.01mm(线宽控制)

-

层压压力:350psi(层间对齐精度±0.02mm)

-

镀铜厚度:25μm(电流密度2A/dm²)

随着3D打印电子技术的突破,未来将实现0.01mm级嵌入式元件制造。

263

263

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?