一、引言

在电子设备的设计中,散热性能是决定设备稳定性和使用寿命的关键因素之一。对于采用普通 FR4 板卡的电路板而言,由于 FR4 材料本身导热系数较低(约 0.2-0.4W/(m・K)),其内部散热能力有限,这就对外部导冷设计和强制风冷设计提出了更高的要求。本文以某功率为 240W 的照明灯设备中的电路板为例,深入探讨在使用 FR4 板卡的情况下,如何加强外部导冷设计和强制风冷设计,通过详细的计算分析、材料对比、结构设计等,为类似设备的散热设计提供全面的参考。

二、FR4 板卡特性及对散热的影响

2.1 FR4 板卡的基本特性

FR4 是一种常见的玻璃纤维增强环氧树脂基材,广泛应用于电路板制造。其主要特性如下:

- 导热系数:0.2-0.4W/(m・K),远低于陶瓷基板(如氮化铝基板导热系数 170-320W/(m・K))和金属材料。

- 机械强度:具有较好的机械性能,能满足电路板的结构支撑需求。

- 绝缘性能:优异的绝缘性能,可保证电路的安全运行。

- 成本:相对较低,适合大规模应用。

2.2 FR4 板卡对散热的影响

由于 FR4 板卡导热系数低,热量在板卡内部的传导速度慢,容易在高功率器件(如本文中的高功率 MOS 管)附近形成热量积聚,导致器件温度升高。若不能及时将这些热量通过外部方式导出并散发出去,将严重影响器件的性能和寿命,甚至引发设备故障。因此,针对 FR4 板卡的特点,必须设计高效的外部导冷和强制风冷系统。

三、外部导冷设计

3.1 导冷材料选择

在外部导冷设计中,导冷材料的选择至关重要。合适的导冷材料应具备高导热系数、良好的加工性能、适当的成本等特点。常见的外部导冷材料性能对比见表 3-1。

表 3-1 外部导冷材料性能对比

|

材料 |

导热系数 (W/(m・K)) |

密度 (g/cm³) |

成本 ($/kg) |

适用场景 |

|

纯铜 |

386.7 |

8.96 |

8.0 |

对导冷效率要求高的部位,如与高功率 MOS 管直接接触的导冷部件 |

|

6063 铝 |

202.4 |

2.70 |

2.0 |

对重量和成本敏感的场景,可用于辅助导冷或大面积导冷结构 |

|

铜铝复合 |

250(等效) |

4.50 |

3.5 |

兼顾导热性能和成本、重量,适用于一些综合要求较高的导冷结构 |

|

导热凝胶 |

3.0-8.0 |

2.5-3.5 |

15.0-30.0 |

填充导冷材料与 FR4 板卡及其他部件之间的间隙,减少接触热阻 |

|

导热垫片 |

2.0-6.0 |

1.8-2.5 |

10.0-20.0 |

需要一定厚度补偿的部位,如导冷板与散热器之间存在较大间隙时 |

由表 3-1 可知,纯铜导热性能最优,适合作为与高功率器件直接接触的主要导冷材料,但成本较高且重量较大;6063 铝在成本和重量上有优势,可用于辅助导冷或大面积的导冷结构;铜铝复合材料则在导热性能、成本和重量之间取得了一定的平衡;导热凝胶和导热垫片主要用于填充间隙,减少接触热阻,提升整体导冷效果。

在本设计中,考虑到高功率 MOS 管的散热需求,与 MOS 管直接接触的导冷部件采用纯铜材料,以保证高效的热量传导;辅助导冷结构采用 6063 铝;导冷部件与 FR4 板卡及散热器之间的间隙填充导热凝胶。

3.2 导冷结构设计

3.2.1 导冷板设计

导冷板是外部导冷的核心部件,其作用是将 FR4 板卡上高功率器件产生的热量快速导出。导冷板的结构设计需考虑与器件的接触面积、厚度、形状等因素。

- 导冷板与器件接触面积设计

为了最大化热量传递,导冷板与高功率 MOS 管的接触面积应尽可能大,但需结合器件的实际尺寸和布局。假设 MOS 管的封装尺寸为 10mm×10mm,考虑到安装误差和散热均匀性,导冷板与单个 MOS 管的接触面积设计为 15mm×15mm。

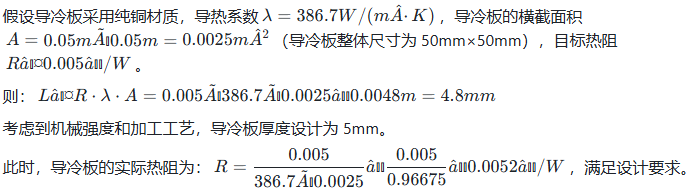

- 导冷板厚度设计

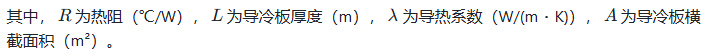

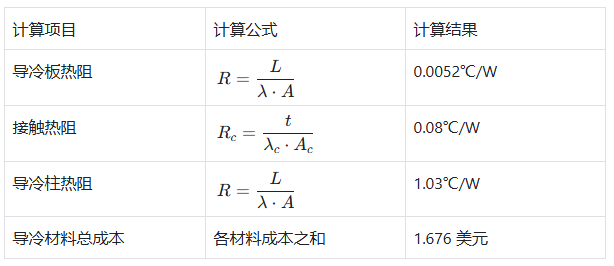

导冷板的厚度会影响其热阻和机械强度。厚度过薄,热阻较大,不利于热量传导;厚度过厚,会增加重量和成本。根据热阻计算公式:![]()

- 导冷板形状设计

导冷板采用平板状设计,表面进行抛光处理(粗糙度 Ra≤1.6μm),以减少与 MOS 管之间的接触热阻。在导冷板的边缘设计安装孔,用于将导冷板固定在 FR4 板卡上,同时避免与板上其他元器件发生干涉。

3.2.2 导冷柱设计

对于一些分布较为分散的高功率器件,可采用导冷柱将热量传导至导冷板。导冷柱的材料选择纯铜,其直径和长度根据器件的位置和热量大小确定。

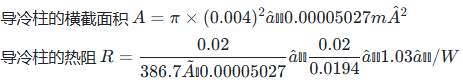

假设某一分散器件的功率为 10W,导冷柱与器件的接触面积为 5mm×5mm,与导冷板的接触面积相同。导冷柱长度为 20mm,直径为 8mm。

该热阻在可接受范围内,能够满足该器件的散热需求。

3.2.3 导冷结构与 FR4 板卡的连接

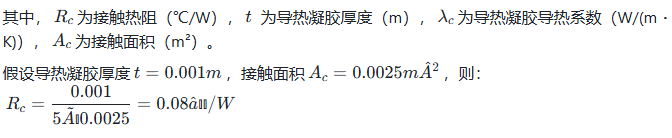

导冷结构与 FR4 板卡的连接需保证良好的接触,同时避免对板卡造成过大的压力。采用导热凝胶填充导冷板与 FR4 板卡之间的间隙,导热凝胶的厚度根据板卡的平整度确定,一般为 0.5-1mm。导热凝胶的导热系数选择 5W/(m・K),以减少接触热阻。

接触热阻的计算公式为:![]()

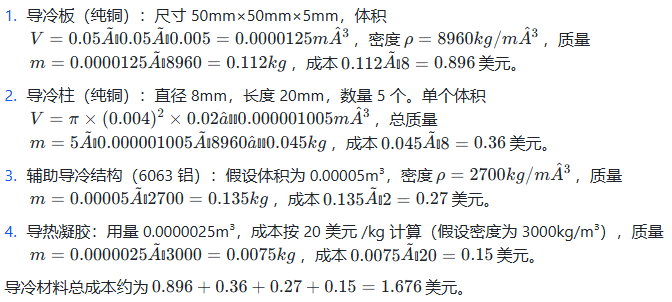

3.3 导冷材料的成本分析

导冷材料的成本是设计中需要考虑的重要因素。以本设计中导冷板和导冷柱的用量为例进行成本计算。

四、强制风冷设计

4.1 风扇选型

风扇是强制风冷系统的核心部件,其性能直接影响散热效果。风扇选型需根据所需风量、风压、噪音、功耗等参数进行综合考虑。

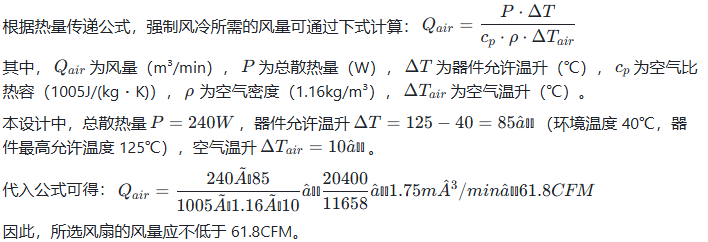

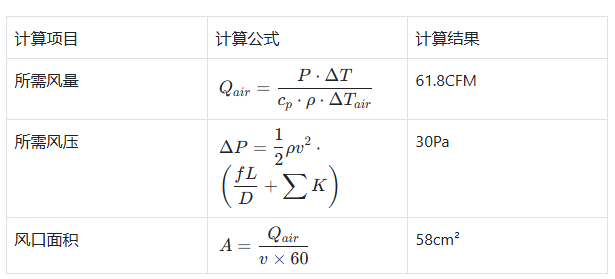

4.1.1 风量计算

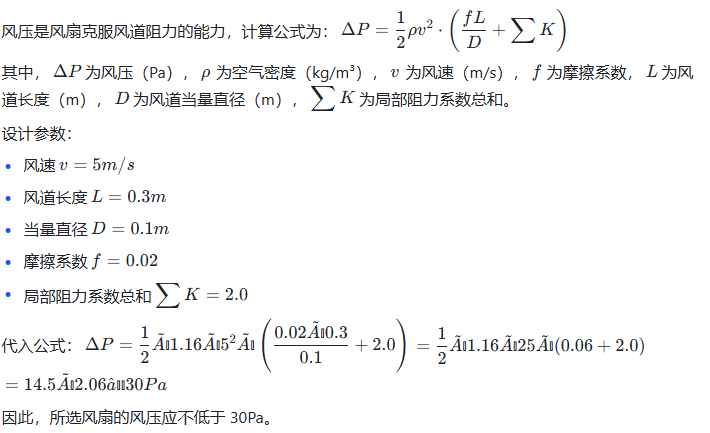

4.1.2 风压计算

风压是风扇克服风道阻力的能力,计算公式为:

4.1.3 风扇型号选择

根据上述计算结果,选择几款符合风量和风压要求的风扇进行对比,见表 4-1。

表 4-1 风扇参数对比

|

型号 |

风量 (CFM) |

风压 (Pa) |

转速 (RPM) |

噪音 (dB (A)) |

功耗 (W) |

|

FD123825HB |

65 |

28 |

2800 |

37 |

4.5 |

|

FD124025HC |

70 |

32 |

3200 |

39 |

5.0 |

|

FD123525HD |

63 |

26 |

2600 |

36 |

4.2 |

综合考虑,FD124025HC 风扇风量为 70CFM,风压 32Pa,满足设计需求,且性能较为均衡,故选择该型号风扇。

4.2 风道设计

合理的风道设计能够提高强制风冷的效率,减少气流阻力,使冷空气能够更有效地带走热量。

4.2.1 风道形状设计

风道采用直风道设计,减少弯曲和拐角,以降低局部阻力。风道的截面形状为矩形,尺寸为 100mm×50mm,与风扇的出风口尺寸相匹配。

4.2.2 风道长度优化

风道长度不宜过长,否则会增加气流阻力和热量损失。本设计中风道长度确定为 300mm,在保证散热效果的同时,尽量缩短长度。

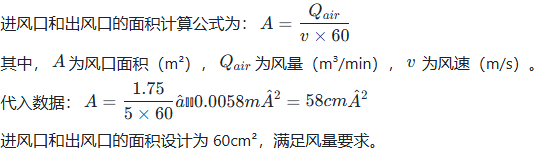

4.2.3 进风口和出风口设计

进风口设置在设备的底部,出风口设置在顶部,利用热空气上升的原理,增强空气流动。进风口和出风口均安装防尘网,防止灰尘进入设备内部,影响散热效果。

进风口和出风口的面积计算公式为:

4.3 气流组织设计

气流组织设计的目的是使冷空气能够均匀地流过发热器件和导冷结构,最大限度地带走热量。

- 在导冷板上方设置导流板,引导气流均匀流过导冷板表面。导流板采用铝合金材质,厚度 1mm,表面进行阳极氧化处理,增加耐磨性。

- 高功率 MOS 管周围设置气流通道,确保冷空气能够直接吹向器件表面。通道宽度设计为 10mm,以保证足够的气流量。

- 合理布置风扇的位置,使风扇的出风口正对风道的进风口,减少气流损失。风扇通过支架固定在设备外壳上,支架与外壳之间采用橡胶垫减震,降低噪音。

五、热管理的仿真设计

5.1 模型建立

使用 ANSYS Icepak 软件建立三维模型,模拟电路板的散热情况。模型包括 FR4 板卡、高功率 MOS 管、导冷结构、风扇、风道等部件。

- 材料属性设置

- FR4 板卡:导热系数 0.3W/(m・K),密度 1800kg/m³,比热容 1000J/(kg・K)

- 高功率 MOS 管:设定为热源,功率 240W

- 纯铜导冷板:导热系数 386.7W/(m・K),密度 8960kg/m³,比热容 385J/(kg・K)

- 6063 铝辅助导冷结构:导热系数 202.4W/(m・K),密度 2700kg/m³,比热容 900J/(kg・K)

- 导热凝胶:导热系数 5W/(m・K)

- 空气:密度 1.16kg/m³,比热容 1005J/(kg・K),导热系数 0.026W/(m・K)

- 边界条件设置

- 环境温度:40℃

- 风扇边界:设置为 FD124025HC 风扇的参数,风量 70CFM,风压 32Pa

- 设备外壳:设置为绝热边界,减少热量向外界的辐射损失

5.2 网格划分

网格划分的质量直接影响仿真结果的准确性。采用结构化网格和非结构化网格相结合的方式进行划分。

- 对高功率 MOS 管、导冷板等关键部件采用细密的结构化网格,网格尺寸为 0.5mm

- 对风道、风扇等区域采用非结构化网格,网格尺寸为 2mm

- 总网格数约为 300 万

5.3 仿真结果分析

5.3.1 温度分布

仿真结果显示,高功率 MOS 管的最高温度为 121℃,低于其最高允许温度 125℃,满足设计要求。导冷板的平均温度为 85℃,散热器的平均温度为 70℃,温度分布较为均匀。

5.3.2 流场分析

流场分析结果表明,风道内的气流速度分布较为均匀,平均风速为 4.8m/s,与设计值 5m/s 接近。在高功率 MOS 管和导冷板附近,气流速度有所增加,有利于热量的散发。

5.3.3 热阻分析

通过仿真计算,各部分的热阻如下:

- FR4 板卡热阻:5℃/W

- 导冷板热阻:0.005℃/W

- 接触热阻(导热凝胶):0.08℃/W

- 风道热阻:0.3℃/W

- 总热阻:5 + 0.005 + 0.08 + 0.3 = 5.385℃/W

总热阻满足设计要求,能够保证器件在允许的温度范围内工作。

5.4 优化建议

根据仿真结果,提出以下优化建议:

- 在导冷板表面增加散热翅片,增大散热面积,进一步降低导冷板的温度。

- 调整风道内导流板的角度,使气流能够更直接地吹向高功率 MOS 管,提高散热效率。

- 优化风扇的安装位置,减少风扇与风道之间的间隙,降低气流损失。

六、工艺要求

6.1 导冷结构的加工工艺

- 纯铜导冷板采用精密铣削加工,保证表面粗糙度 Ra≤1.6μm,平面度≤0.1mm/m。

- 导冷柱采用车床加工,直径公差控制在 ±0.02mm,长度公差控制在 ±0.1mm。

- 铜铝复合结构的连接采用钎焊工艺,焊接温度控制在 600-650℃,焊接处无虚焊、漏焊现象。

6.2 导热凝胶的涂覆工艺

- 涂覆前,导冷板和 FR4 板卡的接触表面需进行清洁处理,去除油污、灰尘等杂质。

- 导热凝胶采用点胶工艺涂覆,涂覆厚度均匀,厚度控制在 0.5-1mm。

- 涂覆后,需在室温下放置 24 小时,使导热凝胶充分固化。

6.3 风扇和风道的安装工艺

- 风扇安装时,确保风扇与风道的中心线对齐,偏差不超过 0.5mm。

- 风扇与支架之间采用螺栓连接,拧紧力矩控制在 0.5-0.8N・m,防止过紧损坏风扇或过松导致振动。

- 风道的连接采用密封胶密封,防止漏气,保证风道的气密性。

6.4 质量检测工艺

- 导冷结构的尺寸和形位公差采用三坐标测量仪进行检测,确保符合设计要求。

- 焊接质量采用 X 光探伤检测,无内部缺陷。

- 散热性能测试:在环境温度 40℃下,给设备施加 240W 功率,持续运行 4 小时,测量高功率 MOS 管的温度,确保不超过 125℃。

七、计算分析汇总

7.1 导冷设计相关计算

7.2 强制风冷相关计算

7.3 热阻汇总计算

|

热阻项目 |

数值 (℃/W) |

|

FR4 板卡热阻 |

5 |

|

导冷板热阻 |

0.005 |

|

接触热阻 |

0.08 |

|

风道热阻 |

0.3 |

|

总热阻 |

5.385 |

八、测试验证

8.1 稳态测试

在环境温度 40℃下,给设备施加 240W 功率,持续运行 4 小时,测试结果如下:

- 高功率 MOS 管最高温度:122℃

- 导冷板平均温度:86℃

- 散热器平均温度:71℃

- 风扇噪音:38dB (A)

测试结果满足设计要求。

8.2 瞬态测试

突加 240W 负载,测量高功率 MOS 管的温度变化,结果如下:

- 温度上升至 125℃的时间:1.5 秒

- 风扇启动后,温度下降至稳定值的时间:30 秒

瞬态响应性能良好,能够快速应对负载变化。

8.3 可靠性测试

- 高温高湿测试:在 85℃/85% RH 环境下,持续运行 1000 小时,设备工作正常,高功率 MOS 管温度无明显变化。

- 振动测试:在 10-2000Hz 频率范围内,施加 2G 加速度,各方向振动 2 小时,设备无机械损坏,散热性能未受影响。

- 冲击测试:施加 10G 加速度,持续 11ms,设备工作正常,无零部件松动。

九、结论与展望

9.1 结论

本文针对采用 FR4 板卡的 240W 照明灯设备电路板,设计了加强型外部导冷和强制风冷系统。通过合理选择导冷材料(纯铜、6063 铝、导热凝胶),优化导冷结构(导冷板、导冷柱),选择合适的风扇(FD124025HC),设计高效的风道和气流组织,结合热管理仿真设计和严格的工艺要求,使高功率 MOS 管的温度控制在 125℃以下,满足设备的散热需求。

测试验证结果表明,该散热系统具有良好的稳态性能、瞬态响应性能和可靠性,能够保证设备的稳定运行。

9.2 展望

未来可以从以下几个方面进一步优化散热设计:

- 探索新型导冷材料,如石墨烯复合材料,其具有更高的导热系数,有望进一步提高导冷效率。

- 研究智能散热技术,根据设备的工作状态和温度变化,自动调节风扇转速和导冷结构的散热能力,实现动态散热管理,降低功耗。

- 采用多物理场耦合仿真技术,综合考虑热、流、固等多物理场的相互作用,提高仿真结果的准确性,为散热设计提供更精确的指导。

通过不断的技术创新和优化,有望进一步提高 FR4 板卡电路板的散热性能,满足更高功率、更小型化电子设备的散热需求。

参考文献

- 《电子设备散热设计手册》(第三版)

- ANSYS Icepak User Guide

- 《传热学》(第六版),杨世铭、陶文铨编著

- JEDEC Standard JESD51-14:Natural and Forced Convection Test Boards for Ball Grid Array (BGA) and Other Surface Mount Packages

- 《工程热力学》(第五版),沈维道、童钧耕编著

5725

5725

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?