复杂电路的聚酰亚胺绝缘体反应性材料喷射 板设计

摘要

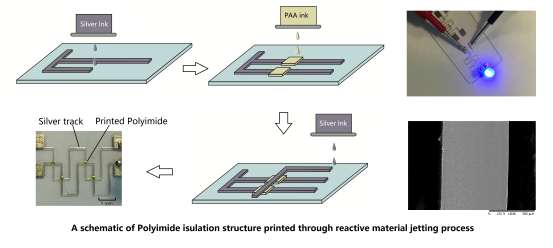

聚酰亚胺是一类高性能热稳定介电材料,广泛应用于多种领域。本文中,我们合成并开发了一种适用于材料喷射(MJ)工艺的高性能聚酰亚胺前驱体墨水。所提出的墨水配方可通过反应性材料喷射结合实时热亚胺化过程,形成均匀且致密的聚酰亚胺薄膜。打印出的聚酰亚胺薄膜介电常数为3.41,分解温度约为500°C,这两项指标均与商用聚酰亚胺薄膜相当。得益于材料喷射技术能够选择性地沉积材料,我们建议采用该配方通过导电银线与聚酰亚胺介电层的共打印来制造复杂电路板结构。通过在两个电路图案的交叉点处选择性地沉积4微米厚的补丁,可在单侧实现传统双面印制电路板(PCB)的功能,从而为用户提供更高的设计自由度,以实现更紧凑的高性能PCB结构。

1. 引言

材料喷射(MJ)是一种先进的高分辨率增材制造(AM)方法,可通过堆叠材料液滴来制造结构。由于能够在单台设备中集成多个按需喷墨喷墨打印头,材料喷射可实现共打印

通过将各种功能材料以皮升级液滴选择性地沉积到目标位置,形成二维或三维结构

1,2

。在过去十年中,人们对电子器件的制造日益关注,尤其是通过按需喷墨工艺制成的印刷电路板(PCB)。与传统的PCB制造方法相比,使用按需喷墨技术进行电路板制造可以简化整个生产流程,减少材料浪费和生产成本,尤其适用于小批量产品

3

,同时提供极大的设计自由度

3,4,5,6,7

。这使得用户能够生产定制化产品,如柔性或可弃式电子器件

8

。

随着按需喷墨(MJ)电子电路技术的最新进展,已打印出各种类型的电子器件,包括晶体管 9, 、电容器 10, 、电感器 11, 、柔性电路板 12, 等。这些研究均基于单面电路板设计。单面电路板在电路设计自由度和电路密度方面存在局限性;为避免发生短路故障,导电线路在其布线路径中不允许有任何交叉。在工业制造中,通常使用双面印刷电路板,将导电线路布置在电路板的两侧,以实现更高的电路密度和更紧凑的结构。2014年,Andersson et al. 通过将两个分别打印的单面印刷电路板层压在一起,制备出了可工作的双面印刷电路板,为该问题提供了一种解决方案 13 。

本文提出了一种制备双面印刷电路板(PCB)的更简便方法。与传统双面PCB使用介电板整体分隔电路不同,本文为实现高电路密度,仅在交叉点处选择性地沉积绝缘材料,从而形成电路的绝缘桥。在打印这些局部绝缘层时,控制薄膜形貌并消除“咖啡环”干燥 4 、开裂 4 和分层 8 等缺陷至关重要。因此,需要一种具有优异介电性能和成膜质量的可靠绝缘材料。基于此,选择了聚酰亚胺(PIs)作为绝缘材料。聚酰亚胺(PIs)是一类重要的工程聚合物,以其优异的热稳定性、耐化学性以及机械和电气性能 14,15,12 而著称。该材料在微电子工业中具有重要吸引力,广泛应用于层间介质 16 以及集成电路制造和微机电系统(MEMS)器件中的保护层 17 。传统制备PI样品的方法通常采用两步法:首先将聚酰亚胺前驱体聚酰胺酸(PAA)溶液浇铸,并通过加热或化学处理固化 18, ,然后利用光刻 19,20 技术加工成样品。在我们之前的研究中,报道了一种一步喷墨打印工艺,用于制备超薄聚酰亚胺绝缘层,其中PAA溶液被喷印的同时进行热亚胺化,并应用于平行板电容器 21 的制造。

然而,此前使用的聚酰亚胺墨水存在一些缺陷,如薄膜厚度难以控制和咖啡环效应,可能引起电学失效。本文展示了一种新型可喷墨打印聚酰亚胺的制备方法,该方法可避免以往尝试中的缺点,形成厚度可控、尺寸精确且形貌改善的致密薄膜,非常适合作为相当于双面PCB电路制造中的局部绝缘材料。

2. 方法论

2.1. 油墨制备

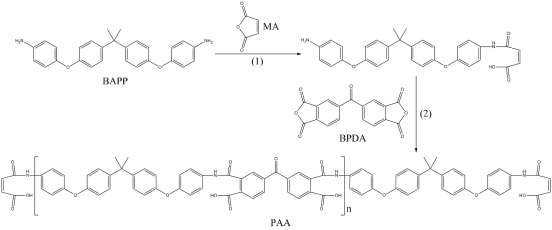

所有化学品均购自Sigma‐Aldrich(英国),并直接使用。为制备PI油墨,将7.7 mmol (3.17 g)4,4’‐(4,4’‐异亚丙基二苯基‐1,1’‐二氧基)二胺(BAPP)、10.2 mmol(1.00 g)马来酸酐(MA)、10 g 1,2‐二甲氧基乙烷(EDM)和10 g 1‐甲基‐2‐吡咯烷酮(NMP)混合,在50 mL圆底烧瓶中于室温下以400转/分钟搅拌4小时。随后,向该混合物中加入2.55 mmol(0.82 g)二苯甲酮‐3,3’,4,4’‐四羧酸二酐(BPDA),继续在室温下搅拌4小时。所得油墨为含有20 wt%聚酰胺酸(PAA)的深黄色溶液。银纳米颗粒(~ 38 wt%)油墨购自Advanced Nano Products有限公司,用于导电线路的印刷。

含有20.4mmol氨基的 10.2mmolBAPP,然后加入10.2mmolMA,与BAPP中的10.2mmol氨基发生反应;(2)随后 加入BPDA,与BAPP中剩余的氨基反应并形成PAA前驱体)

含有20.4mmol氨基的 10.2mmolBAPP,然后加入10.2mmolMA,与BAPP中的10.2mmol氨基发生反应;(2)随后 加入BPDA,与BAPP中剩余的氨基反应并形成PAA前驱体)

2.2. 可打印性评估

为了评估PAA前驱体溶液的可打印性,引入了一个打印指数Z 22, ,其由公式1定义

$$

Z= \sqrt{\frac{\rho r \gamma}{\mu}}

$$

Eq. 1

其中ρ是密度(g・cm -3 ),r是喷嘴直径(μm),γ是流体的表面张力(mN・m -1 ),μ是油墨的粘度(mPa・s)。当Z在1到10之间时,认为该油墨可打印 23 。为确定Z值,使用平板流变仪 (Malvern Kinexus Pro)在50°C下以10至1000 s -1 的剪切速率扫描测定油墨的粘度,同时使用Kruss DSA100S悬滴形貌分析仪在50°C下测量表面张力。

墨水在50°C时的打印指数Z计算为3.98,如表1所示。该墨水随后被证明是可打印的。

| 样品 | 喷嘴直径(μm) | 密度(g/cm³) | 粘度(在1000s⁻¹)(毫帕・秒) | 表面张力(毫牛/米) | Z(欧⁻¹) |

|---|---|---|---|---|---|

| PI油墨 | 21 | 1.03 | 6.73 | 33.13 | 3.98 |

表1 PI油墨的可打印性指数Z

2.3. 材料喷射

使用富士胶片的Dimatix DMP 2800打印机进行PI油墨的打印。将含有20 wt% PAA的制备油墨过滤(使用HPLC尼龙5.0 μm注射式过滤器,科尔帕默),并将3毫升油墨注入墨盒(DMC‐11610,10皮升)。采用包含16个喷嘴(21 μm喷嘴直径)的Dimatix喷头进行喷射。在墨盒温度为50°C、打印电压为26伏特时获得稳定的液滴。为了研究打印质量,在打印过程中将单个液滴和方块打印到玻璃基板(显微镜载玻片,科尔帕默)上,并使用薄膜加热器(KHLV‐103/5 Kapton绝缘柔性加热器,欧米茄)将基板加热并保持在不同温度(120°C、150°C和180°C),以促进溶剂蒸发和热亚胺化。

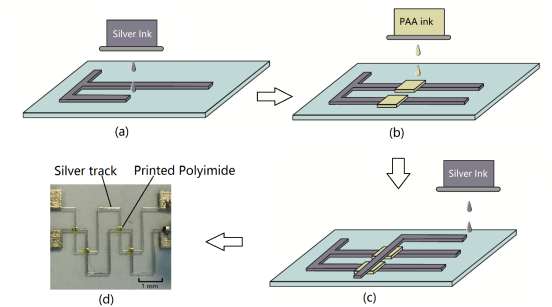

为了展示通过材料喷射技术制造具有两个重叠电路图案的单面电路板的能力,制作了一个演示样品,依次打印电路一,然后在设计的重叠位置沉积聚酰亚胺绝缘体,最后打印电路图案二(如图2所示)。喷头高度设置为高于玻璃基板1000微米,并在打印一层银墨水或 PAA墨水后抬高10微米。

2.4. 表面形貌

使用尼康Eclipse LV100ND光学显微镜对液滴尺寸和打印样品的表面形貌。使用布鲁克GT‐I 3D光学显微镜对表面形貌进行表征。采用日立 TM3030台式扫描电子显微镜(SEM)观察打印样品和浇铸薄膜的横截面。

2.5. 打印聚酰亚胺的表征

采用傅里叶变换红外光谱(FT‐IR)对酰亚胺化程度 D进行表征,使用配备衰减全反射(ATR)附件的珀金埃尔默Frontier FT‐IR光谱仪,在4 cm -1 的步长下扫描1000 cm -1 至2000 cm -1 范围。打印的PI的热稳定性采用珀金埃尔默热重分析(TGA)4000仪器进行表征,样品在氮气环境中以每分钟40°C的升温速率从30°C加热至750°C。使用LCR表(Hameg®,HM8018)在1 kHz条件下测量并计算打印的PI薄膜的介电常数。

3. 结果与讨论

3.1. 基板温度对表面形貌的影响

一旦所提出的可喷墨打印的PAA前驱体油墨被喷出并沉积到目标位置,便开始发生从PAA前驱体油墨转化为PI的过程。该过程涉及一种物理转变,即油墨中的溶剂蒸发,聚合物含量开始析出并形成固体结构。同时,聚酰胺酸前驱体通过热亚胺化反应转化为聚酰亚胺,在此过程中水分子从PAA中冷凝并形成新的共价键 16,21 。这两种转变同时进行,且溶剂在此过程中充当亚胺化反应的有效增塑剂 16 。

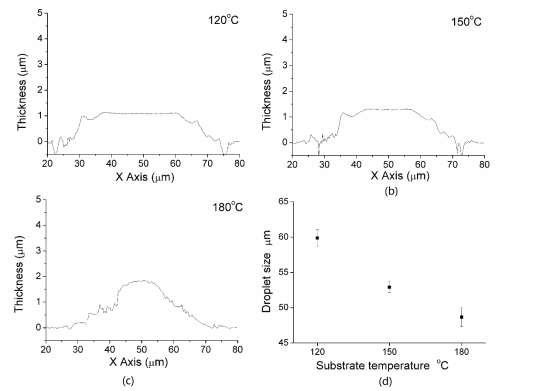

在打印基于溶剂的墨水时,基板温度被发现是决定打印结构表面形貌的关键因素之一 21 。为了研究基板温度对沉积的墨滴的影响,选择了三个基板温度(120°C、150°C和180°C)。测量了打印并固化的聚酰亚胺的横截面轮廓,并在图3中展示。

3. 结果与讨论(续)

3.1. 基板温度对表面形貌的影响(续)

从图3可以看出,在较高的基板温度条件下,打印并固化的液滴整体直径减小,但厚度增加。这是因为在液滴撞击基板后,墨水倾向于松弛并向外扩展以达到平衡接触角。然而,较高的基板温度会加速溶剂蒸发,导致沉积的墨水液滴在完全固化前没有足够时间扩展至平衡状态,从而使得沉积并固化的液滴直径减小 21,24 。较弱的扩展也导致单位面积材料密度更高,从而形成固化后的更厚层。与我们之前的PI墨水配方 25, 相比,这些液滴也没有表现出明显的咖啡环效应 26,27,28 。这可能是由于较高的PAA浓度以及EDM/NMP双溶剂系统,容易在液滴表面引发马兰戈尼流,抑制将材料推向液滴边缘的向外毛细流动 29 。

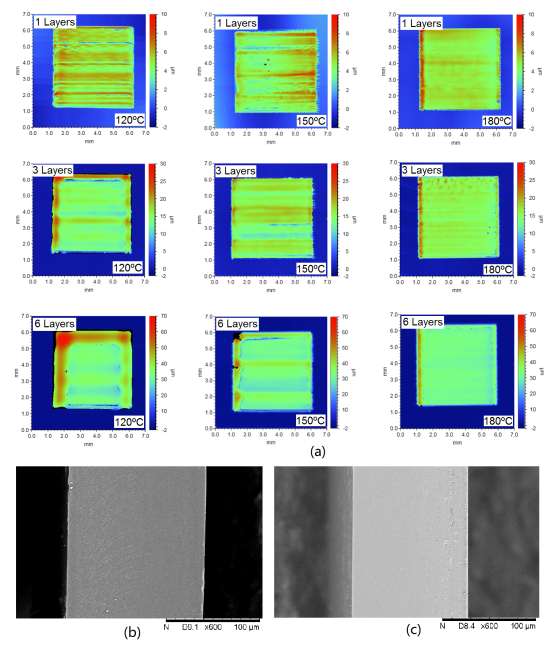

不同基板温度(120°C、150°C和180°C)及层数(1、3和6层)下打印的PI薄膜(5毫米×5毫米)的表面形貌结果;通过(b)喷墨打印和(c)浇铸制备的两种PI薄膜横截面的扫描电镜显微照片)

不同基板温度(120°C、150°C和180°C)及层数(1、3和6层)下打印的PI薄膜(5毫米×5毫米)的表面形貌结果;通过(b)喷墨打印和(c)浇铸制备的两种PI薄膜横截面的扫描电镜显微照片)

表2. 不同基板温度(120°C、150°C和180°C)及层数(1、3和6层)下打印的PI薄膜(5毫米×5毫米)的表面粗糙度 Rz

| Rz | 120°C | 150°C | 180°C |

|---|---|---|---|

| 1层 | 4.81±1.02 μm | 2.97±0.57 μm | 1.29±0.27 μm |

| 3层 | 4.36±2.09 μm | 3.87±0.69 μm | 3.09±1.12 μm |

| 6层 | 7.91±2.39 μm | 5.83±2.86 μm | 3.72±1.04 μm |

基板温度对打印的PI薄膜(5 mm x 5 mm)表面形貌的影响如图4(a)所示,其对应的表面粗糙度Rz值测量结果列于表2中。为了保持结果的一致性,所有薄膜均采用20 μm的液滴间距进行打印,该间距根据我们之前的研究 21 确定为适用于此种墨水的最佳参数。从结果可以看出,较高的基板温度能够改善打印薄膜的表面质量,表现为更低的粗糙度Rz以及更“清晰”的薄膜边缘。这种现象归因于墨水蒸发与融合之间的竞争 4 。当在较低温度下打印墨水时,打印后的墨水保持液态的时间更长,可能会部分重新溶解先前沉积的层,由于表面张力作用以及打印表面不均匀性的增加,从而在薄膜上形成鼓包状缺陷 30 。

多层打印展示了通过打印和聚合我们提出的PAA前驱体配方来制造三维结构的能力。如图4(a)和表2所示,随着层数的增加,平均表面粗糙度Rz也随之增加,表明多层打印会在薄膜构建过程中放大非均质性。但在180°C的基板温度下,表面粗糙度的增加相较于较低的基板温度得到了更好的控制。

图4(b)和(c)展示了通过按需喷墨(MJ)和传统浇铸法制备的聚酰亚胺薄膜的截面SEM图像。图4(b)中的薄膜是通过按需喷墨逐层沉积并固化30层墨水形成的聚酰亚胺结构,而图4(c)中的薄膜则是通过滴涂法(将相同的墨水直接浇铸到180°C的玻璃表面)制备的。两种方法均获得了致密的聚酰亚胺薄膜,截面中未见针孔缺陷,表明按需喷墨(MJ)是一种可靠的制造方法,可生产出质量与工业应用相当的聚酰亚胺基结构。

3.2. PI油墨的热亚胺化

将含有PAA的墨水直接沉积到预热的玻璃基板上,在此过程中同时发生溶剂蒸发和热亚胺化。通过FTIR跟踪打印的PI的亚胺化程度。根据我们之前的结果,溶剂蒸发步骤在1500毫秒内完成,而热亚胺化过程(图5(a))需要更长时间才能达到合理的转化率 21 。

前驱体PAA形成PI的热亚胺化过程;(b)前驱体PAA墨水和经过热亚胺化过程后的PI的傅里叶变换红外光谱(FTIR),在‘a’处约1375cm-1 (亚胺基团的C‐N伸缩振动)和 ‘b’处1230cm-1 (苯醚的C‐O伸缩振动)识别出两个峰,并用于确定向PI的转化率;(c)将前驱体PAA打印到玻璃基板上,并在三种不同温度(120°C、150°C和180°C)下转化为PI。用于评估亚胺化程度的样品在固化后直接进行傅里叶变换红外光谱(FTIR)表征,并在热处理后额外加热15分钟进行表征;(d)在180°C下额外加热15分钟对打印的PI薄膜热稳定性的影响)

前驱体PAA形成PI的热亚胺化过程;(b)前驱体PAA墨水和经过热亚胺化过程后的PI的傅里叶变换红外光谱(FTIR),在‘a’处约1375cm-1 (亚胺基团的C‐N伸缩振动)和 ‘b’处1230cm-1 (苯醚的C‐O伸缩振动)识别出两个峰,并用于确定向PI的转化率;(c)将前驱体PAA打印到玻璃基板上,并在三种不同温度(120°C、150°C和180°C)下转化为PI。用于评估亚胺化程度的样品在固化后直接进行傅里叶变换红外光谱(FTIR)表征,并在热处理后额外加热15分钟进行表征;(d)在180°C下额外加热15分钟对打印的PI薄膜热稳定性的影响)

图5(b)显示了聚酰胺酸前驱体和热亚胺化PI薄膜的红外光谱。在约1375 cm -1 处出现的一个尖锐峰(峰‘a’)表明PAA已转化为PI,该峰归属于PI中亚胺基团的C‐N伸缩振动,而在聚酰胺酸前驱体中不存在。位于1230 cm -1 的峰(峰‘b’)可归因于苯醚的C‐O伸缩振动,被选为参考峰,因为该苯‐O‐苯结构在亚胺化反应前后保持不变 16 。通过将两个峰的峰高以1230 cm -1 处参考峰的峰强度进行归一化后比较,可利用以下方程确定亚胺化程度 D 16,31,32 。

$$

D = \frac{a/b[\text{sample}] - a/b[\text{init}]}{a/b[\text{imid}] - a/b[\text{init}]} \times 100\%

$$

Eq. 2

其中[sample]代表在不同条件下热处理的聚酰胺酸薄膜;[init]为亚胺化前的PI油墨;[imid]为在300°C下加热30分钟完全固化的参考聚酰亚胺薄膜。

图5(c) 显示了在不同基板温度和后处理条件下聚酰胺酸前驱体转化为聚酰亚胺的情况。随着基板温度从120°C升高到180°C,D对于打印的聚酰亚胺薄膜,其转化率从34.3%增加至89.8%。在120°C时这些较低的转化率可归因于亚胺化反应能量不足。为了提高聚酰胺酸向聚酰亚胺的转化率,将打印薄膜在基板上额外保留15分钟,这显著提高了亚胺化转化率。当基板温度为120°C时,该操作使亚胺化转化率翻倍达到67.6%。在180°C时,打印的聚酰胺酸几乎完全亚胺化,表明额外15分钟的加热或其他后加热处理将有利于聚酰胺酸转化为聚酰亚胺。

热亚胺化过程也可以通过TGA来确认。如图5(d)所示,打印的聚酰胺酸前驱体在150°C – 350°C范围内表现出11.4%的重量损失,大于理论值5.34 wt%,表明在亚胺化过程中有水的释放和残留溶剂的挥发。对于在180°C加热15分钟进行打印和后处理的打印PI薄膜,在400°C以下未发现明显重量损失,说明喷墨打印的聚酰亚胺部件具有良好的热稳定性。

4. 打印的PI薄膜作为介电绝缘体

4.1. 打印的PI薄膜的介电常数

将一块尺寸为10 mm × 10 mm、厚度为150 μm的聚酰亚胺薄膜打印出来,并夹在两块抛光的铝板之间,使用LCR表(Hameg®,HM8018)在1 kHz下测量其电容。测试前,该薄膜在鼓风烘箱中60°C条件下干燥24小时,在环境条件下测得的电容值为20.14 ± 0.50 pF。由于已测得电容,可通过常用的平行板电容公式(见公式3)计算相对介电常数。所打印的聚酰亚胺的相对介电常数为3.41 ± 0.09,与商用Kapton®聚酰亚胺薄膜的介电常数3.5相当。

$$

C = \frac{\varepsilon_r \varepsilon_0 A}{d} \rightarrow \varepsilon_r = \frac{C d}{\varepsilon_0 A}

$$

Eq. 3

$$

\varepsilon_r = \frac{C d}{\varepsilon_0 A} = \frac{150 \times 10^{-6} \times (20.14 \pm 0.50) \times 10^{-12}}{8.85 \times 10^{-12} \times 0.0001} = 3.41 \pm 0.09

$$

其中C为电容,d为厚度,A为面积,ε₀为真空介电常数。

4.2. 在银导线上选择性沉积聚酰亚胺绝缘体

使用按需喷墨(MJ)技术,通过依次打印银->PI->银层,在两组交叉银导电线路之间打印了一系列四种不同尺寸(200×200 μm、300×300 μm、400×400 μm 和 500×500 μm)的方形聚酰亚胺薄膜(图6(a))。结果表明,所有尺寸的聚酰亚胺方块均成功充当了介电绝缘体。

由尺寸为200×200 μm、300×300 μm、400×400 μm和500×500 μm的打印PI薄膜分隔的垂直交叉导电线路;(b)200μm方块(顶部)和500μm方块(底部)的放大边缘;(c)四个不同尺寸(200×200 μm、300×300 μm、400×400 μm、500×500 μm)打印PI方块的轮廓测量;(d)复杂电路板结构的演示:单面印刷电路,包含交叉导电线路,仅在交叉点选择性沉积聚酰亚胺介电绝缘体;(e)诺丁汉大学标志,用于展示聚酰亚胺反应性材料喷射的可打印性;(f)在反应性材料喷射的聚酰亚胺上打印银电路的演示)

由尺寸为200×200 μm、300×300 μm、400×400 μm和500×500 μm的打印PI薄膜分隔的垂直交叉导电线路;(b)200μm方块(顶部)和500μm方块(底部)的放大边缘;(c)四个不同尺寸(200×200 μm、300×300 μm、400×400 μm、500×500 μm)打印PI方块的轮廓测量;(d)复杂电路板结构的演示:单面印刷电路,包含交叉导电线路,仅在交叉点选择性沉积聚酰亚胺介电绝缘体;(e)诺丁汉大学标志,用于展示聚酰亚胺反应性材料喷射的可打印性;(f)在反应性材料喷射的聚酰亚胺上打印银电路的演示)

打印在方形聚酰亚胺绝缘体上的银墨线路在较小尺寸的样品上连续性较差,而在较大尺寸的样品上则较好,因为银墨倾向于堆积在银线路下方聚酰亚胺的边缘处。当打印小型图案时,形成该图案所需的所有液滴会在极短时间内沉积到目标位置,导致它们没有足够时间干燥并固定。这些液滴在干燥前会有时间合并在一起,形成较大尺寸的液滴。由于表面张力的作用,它们更倾向于形成半球形帽而非平整薄膜表面,从而导致固化聚合物最终呈现凸起的横截面。这一结论可通过打印的聚酰亚胺方块的表面轮廓测量结果得到验证,如图6(c)所示,其中可以观察到尺寸为 200×200 μm的方块在垂直方向上厚度差异显著,形成陡峭的顶部边缘。因此,沉积在顶部边缘的银墨在固化前会沿斜面流下,导致了这一堆叠问题。增大方形尺寸显著减轻了这一问题,可能是由于相对较短的接触线所致。

一系列演示器件如图6(d,e,f)所示,用于展示聚酰亚胺在电子打印应用中反应性材料喷射的能力。图6(d)包含两条交叉的导电线路,其间具有500×500 μm的聚酰亚胺绝缘体,成功点亮了LED灯且未发生短路。与双层印刷电路板中将两层导电层之间的整个区域隔开不同,通过喷墨打印定制聚酰亚胺绝缘体是一种更简单、更经济的方法,可在单层内完成相同的工作。

5. 讨论

近年来,喷墨3D打印工艺在电子产品制造领域成为一个热门研究方向,因其可为用户提供一种快速生产小批量定制电子器件(如电路板)的技术,且相比传统制造方法显著降低了间接成本。目前大多数关于印刷电路的研究在实现完全喷墨打印的复杂电路板方面仍存在局限性,尤其在使用高性能介电材料方面表现不足 9,10,11,15,32,33,34 。Andersson et al. 13 采用纸张和打印后集成铜铆钉的方式制备了复杂的双面印刷电路板,以连接两侧的电路。Macdonald et al. 35 展示了通过依次使用多种增材制造技术来实现复杂三维电路结构的3D打印。本文旨在提出一种高效且连续的工艺,用于3D打印包含导电线路和高性能聚酰亚胺介电层的复杂电路。根据我们之前的研究,喷墨打印银导线的电导率约为13.6至22.5 μΩ cm 36 。该新方法表明,反应性材料喷射聚酰亚胺绝缘体有可能成为材料喷射工艺中设计和制造定制化高性能复杂电路的一种可行技术。聚酰亚胺作为一种具有高热稳定性(可达400°C)和耐化学性的工程聚合物,在应用于增材制造加工时面临诸多挑战。本文所制备的PAA墨水是一种前驱体,相比其最终形态聚酰亚胺更易于加工处理。在逐层沉积后引入最终的亚胺化转化步骤以形成聚酰亚胺产物。尽管该配方是为材料喷射工艺设计的,但利用聚合物前驱体并通过后续化学反应来加工高性能但难加工聚合物的这一原理,也可应用于其他类型的增材制造技术,有助于拓展功能性聚合物材料在增材制造中的应用范围。

6. 结论

本文中,通过喷墨打印方法由其前驱体PAA成功制备了特定位置的聚酰亚胺绝缘体。傅里叶变换红外光谱结果表明,打印的PAA液滴在180°C下加热超过15分钟即可转化为PI,这有望使打印过程成为连续工艺的一部分。研究了PAA墨水的可打印性,并考察了基板温度对液滴形成及样品表面形貌的影响。与我们之前工作 21 中使用的PAA墨水相比,该更新版PAA墨水未出现明显的咖啡环效应。观察到提高基板温度会减小沉积液滴的直径但增加其高度,同时降低打印薄膜的表面粗糙度,从而形成更“清晰”的边缘。在确定这些打印的PI薄膜的介电常数为3.41 ± 0.09后,打印了一系列尺寸从200×200 μm到500×500 μm的PI绝缘体,用作两条交叉导电线路之间的介电层。结果表明,极小尺寸(200×200 μm)的打印PI方块可能导致表面不平整,从而产生陡峭的边缘。一系列包含两条交叉银导电线路并中间夹有500×500 μm PI绝缘体的演示器件被成功打印并验证可正常工作,表明该连续聚酰亚胺印刷工艺有望提供一种比使用双层印刷电路板更灵活高效的复杂单层电路制造方法。

420

420

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?