主生产计划(MPS)如何制定?

很多企业天天在排产,却没有真正做过“主生产计划”。 也有人觉得 MPS 很高大上,实际上它就是一套非常务实的东西——把未来几周/几个月要做什么、能做多少、什么时候做、按什么节奏做,排得清清楚楚,并且能真正落地执行。

今天这一篇,我就把 MPS 的逻辑重新整理成一套结构清晰、步骤明确的实操方法,让你一篇就看懂 MPS 的制定全流程。

文章中参考的系统,我已经做成了现成的模板,在这儿放了个入口链接,大家点进去一试便知,自取模板。

一、MPS 究竟是什么?

MPS 是工厂层面最高级别的生产承诺,它决定整个公司的节奏。

它不像车间排产(APS/MES),也不是算物料的 MRP。 MPS 站得更高:

- 从业务需求出发

- 结合工厂产能

- 加上物料可用性

- 最终给全公司一个“可以承诺的计划”

你可以把 MPS 理解成: 工厂对外的“保证书”,也是对内所有部门的“行动依据”。

二、制定 MPS 的三个底层原则

先别急着排计划,先把这三个原则想清楚,不然排出来只会打自己脸。

1)先锁“需求源头”,不清晰的需求不要排

需求有三类:

- 市场预测(Forecast)

- 客户订单(Sales Order)

- 备库策略(Safety Stock / Min-Max)

你得先问一句:为什么要生产这批货? 来源必须明确,否则 MPS 变成拍脑袋。

2)产能是硬约束,所有计算都要基于“能不能做得了”

我见过很多工厂把 MPS 当愿望清单。 机台每天产能是 300 件,你排了 450 件,这不是计划,这是祈祷。

3)物料必须提前校核

物料不到位,MPS 也是废纸。 物料检查分两个层面:

- 关键物料:断一个计划就瘫痪

- 辅料物料:缺了可以补救,但会拖交期

MPS 要求的是:关键物料必须确认,辅料至少知道到货节奏。

三、MPS 的制定:从需求到执行,六大步骤一次讲清

下面这套流程,是多数成熟制造企业都在用的,也是最容易落地的一套逻辑。

第一步:需求收集与确认——先搞清“要什么”

需求主要来自三个渠道:

① 客户订单:必须满足

是真需求,是工厂对外的承诺基础。

② 预测需求:根据行业节奏做备货

适用于电子、快消、家电等需要提前备原料、备产能的行业。

③ 内部需求:如安全库存、渠道备货、售后备件

重点不在于“收集”,而在于筛选:

- 哪些必须满足

- 哪些可以延后

- 哪些是预测,不应占用关键产能

- 哪些属于“好看但不一定要做”的需求

一句话: 把需求从“想做”变成“必须做”。

第二步:产能评估——看工厂“能不能做”

千万不要用理论产能,而要用有效产能:

- 设备实际开动率

- 员工到岗率

- 换线换模时间

- 良率、返工率

- 瓶颈工序的真实节拍

- 停机、保养占用

评估的目的不是做数据,而是回答三个核心问题:

- 需求是否超过产能?

- 哪些周可能爆仓?

- 瓶颈资源是谁,需要怎么保护?

MPS 的逻辑本质上是:需求 ≦ 可用产能,这样排出来的 MPS 才能执行。

第三步:物料可用性检查——“有料才能排”

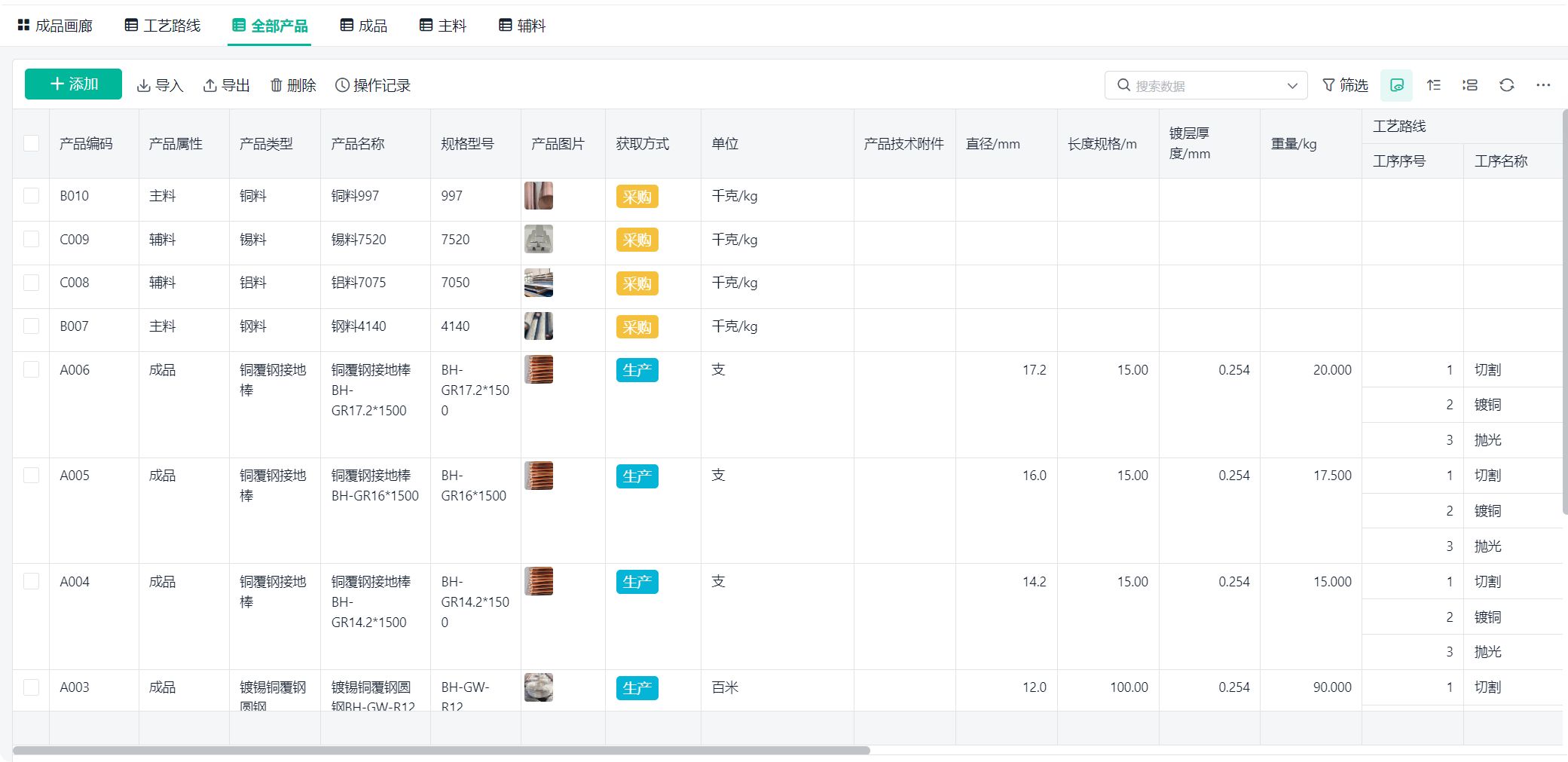

排 MPS 前一定要确认所有关键物料:

- 是否已在途

- 是否能按时到

- 供应商是否可信

- 到货批次是否完整

- 库存数量是否准确

重点是“关键件”,例如:电子行业的 IC、芯片、家电行业的电机、线路板、机械行业的铸件、加工件等。

经验教训是: 缺料不是小问题,而是计划崩盘的常态。

真正成熟的 MPS 会在排产前做一件事: 缺料的订单坚决不能排进最近周期的 MPS。

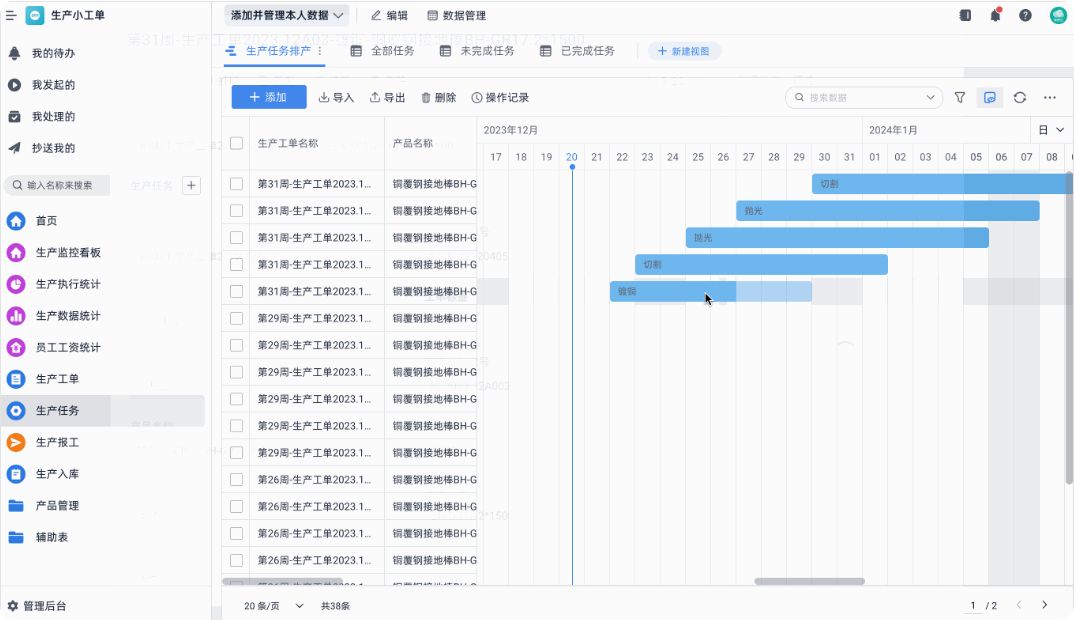

第四步:制定 MPS 初稿——“把事情摆到时间轴上”

这是计划员最熟悉的部分,但逻辑不能乱。

制定 MPS 初稿,要遵循四条铁律:

铁律一:优先级永远是 订单 > 预测 > 安全库存

订单是承诺,永远排在最前。 预测不要抢占关键产能。

铁律二:围绕瓶颈资源排

瓶颈站点是节奏控制器,它决定整条产线的产能。

排 MPS 的真正逻辑是:

先排瓶颈 → 再排非瓶颈

否则工厂永远堵在同一个工序。

铁律三:减少没必要的换线

不要把 MPS 排成“跳来跳去”。

如果换线要 2 小时,你把 A 货做一天、B 货做一天,再切回 A 货,产能会被换线吃掉。

铁律四:周期不要太短也不要太长

不同行业 MPS 周期不同:

- 电子:周 MPS(2–6 周)

- 家电:周 MPS(4–8 周)

- 机械:月 MPS

周期太短 → 太乱 周期太长 → 不灵活

企业要找到适合自己的节奏。

第五步:跨部门评审——把 MPS 变成全员共识

成熟企业的 MPS 不会由计划员独自发布,而是通过一个跨部门会议确认:

会议参与部门包括:销售、生产、采购、质量、仓储、财务

会议要解决三个问题:

- 这个计划能不能按时交?

- 物料够不够?供应链能不能撑住?

- 产能在哪些周会紧,需要提前准备?

很多工厂乱的根源是:业务、采购、生产各说各的,谁都觉得自己没错。

MPS 评审会议的意义是把大家意见统一,让计划真正成为“公司级共识”。

第六步:发布正式 MPS

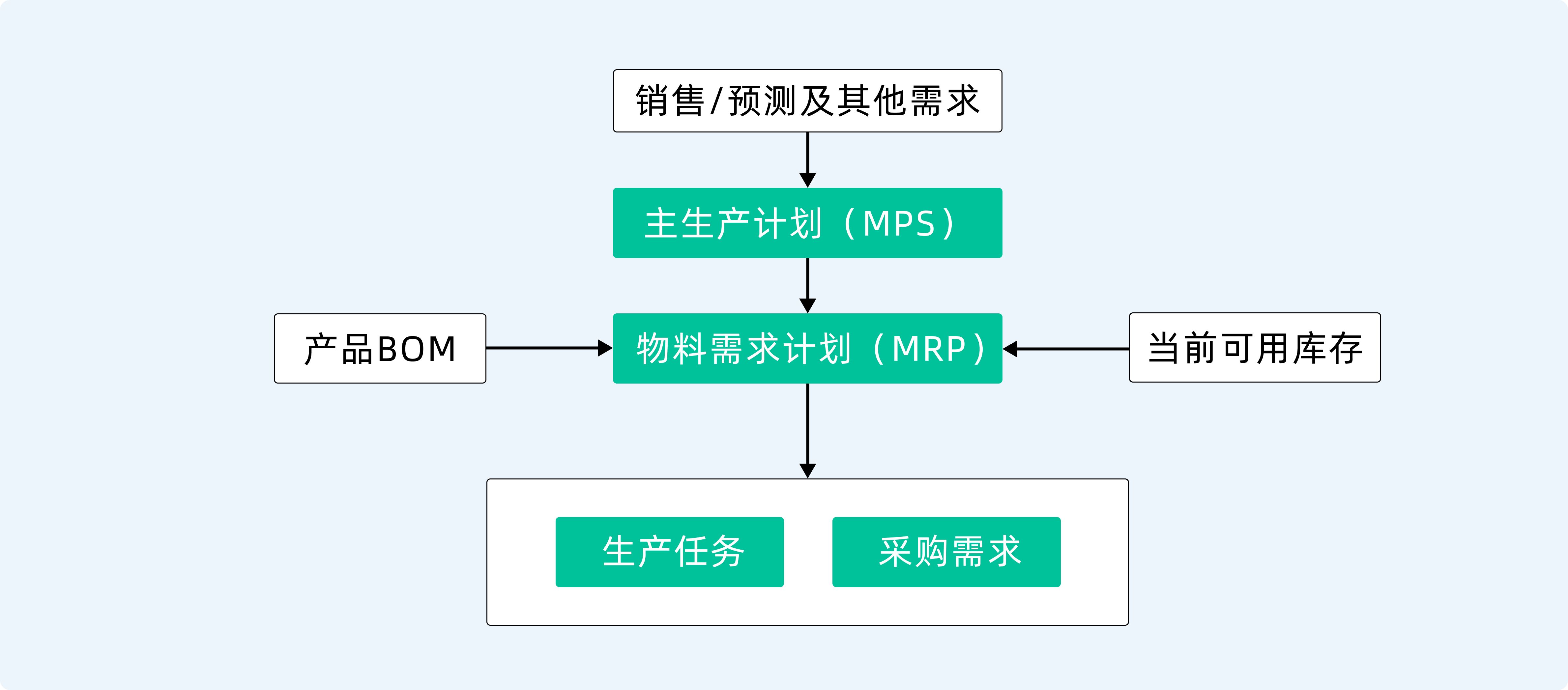

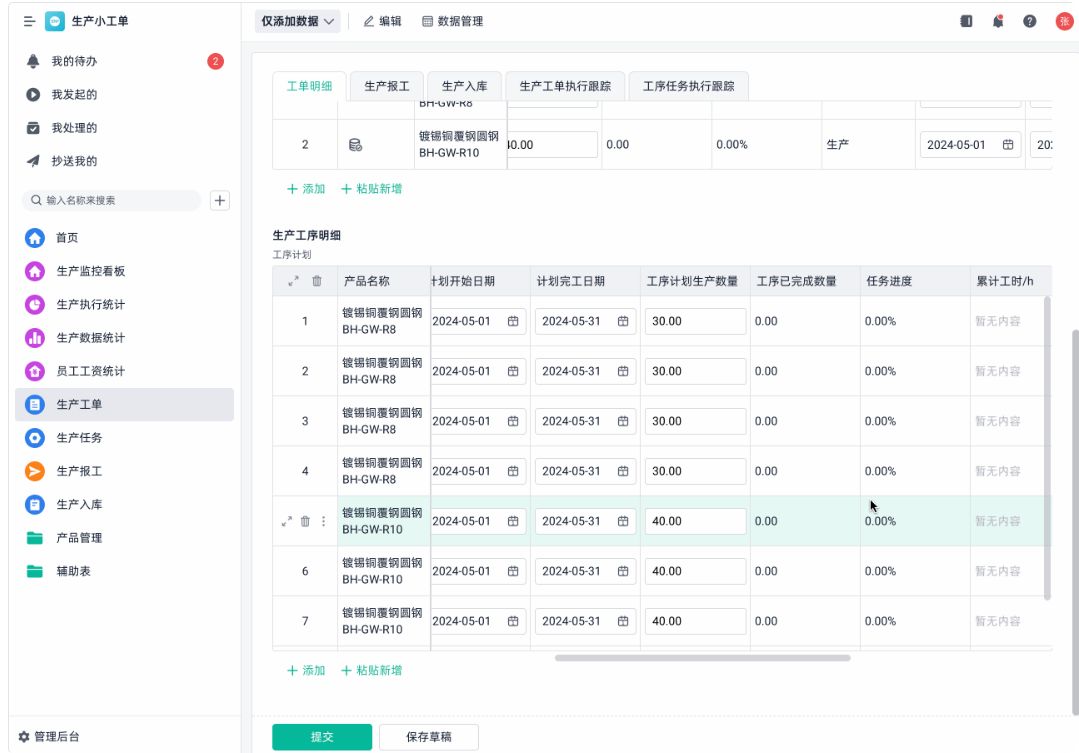

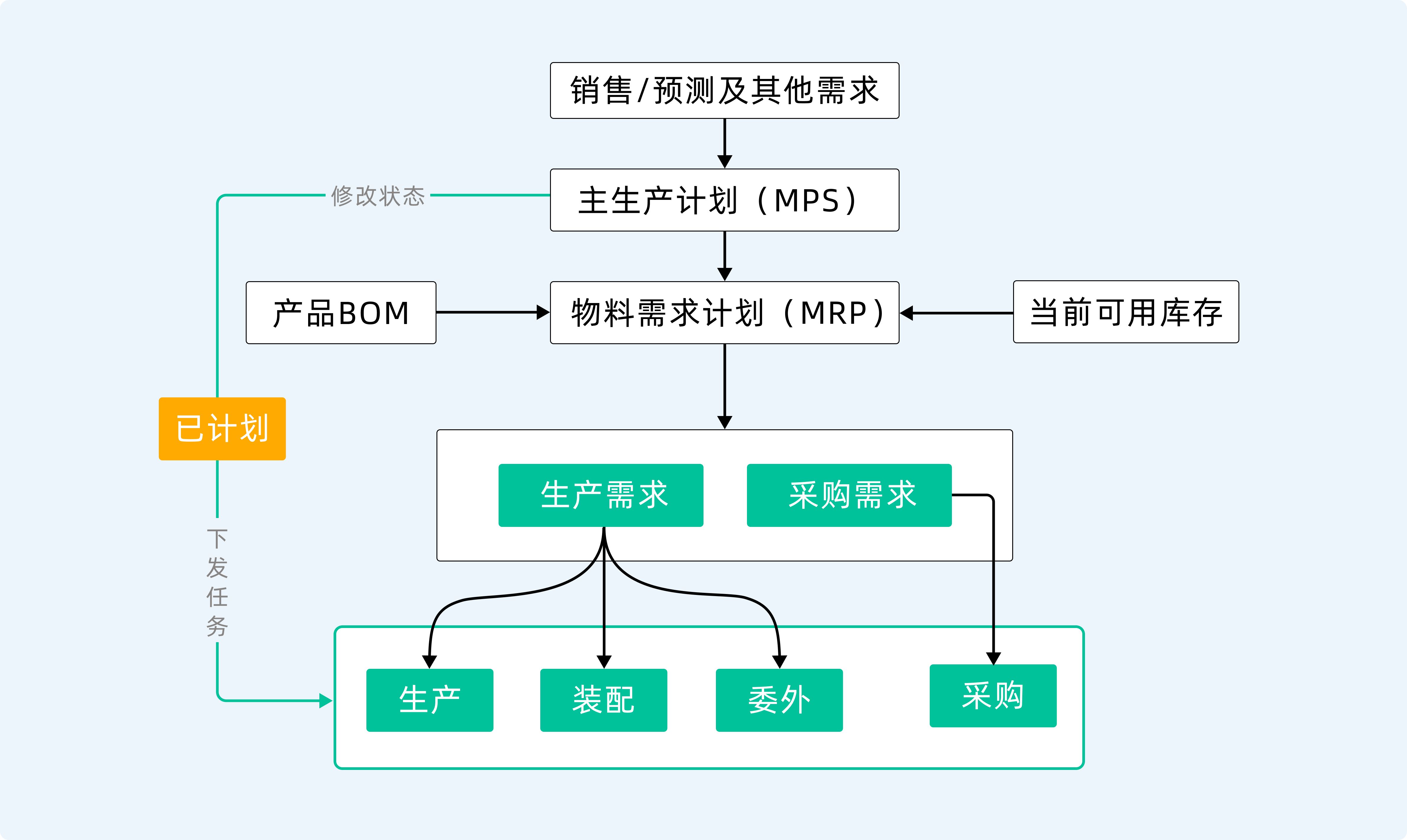

MPS 一旦发布,它就会驱动整个供应链系统:

- MRP:自动算出物料的采购和生产需求

- MES/APS:把周计划拆解成日排产、工单、工序计划

- 采购:开始跟催关键物料

- 仓储:准备库位、备料

- 设备与人员:提前排班、安排保养、做模具准备

可以明确一点: MPS 发布后三天内不允许随意改动。

因为每改一次,采购、生产、仓库都会付出巨大代价。

五、写在最后

我认识很多工厂老板,他们都会说同一个痛点:

“我们不是做不了产能,而是稳定不了节奏。”

而 MPS 的价值就在这里:

- 让需求明确

- 让产能透明

- 让物料提前到位

- 让生产节奏变得稳定

- 让准交率稳步提升

一句话:MPS 的制定,是把需求、产能、物料三件最现实的事对齐,形成一个大家都能执行的工厂级生产承诺。

只要 MPS 立得住,整个工厂都会跟着稳定。

3万+

3万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?