最近有个计划部的小伙伴跟我说:“我们老板说要用APS系统做智能排产,但我们现在不是已经有MPS了吗?这俩到底有啥区别啊?不都是排计划的吗?”

你是不是也有这种疑惑:

- 听说MPS是“主生产计划”,APS是“高级计划系统”,听起来都很高级;

- 但现实中,有的企业用了MPS,依然天天改计划、插单、缺料;

- 有的企业上了APS,反而觉得更复杂,数据不准、流程卡顿……

所以今天这篇文章,我就用大白话,把MPS和APS这俩东西的底层逻辑、使用场景、典型问题和配合方式说清楚。

看完你就能搞明白: MPS和APS不是“你选我还是选他”的关系,而是谁管大方向,谁控具体节奏的协作关系。

一、先说定义:MPS和APS到底是干嘛的?

咱先不讲系统模块名,先说白话——这俩东西干嘛用的?

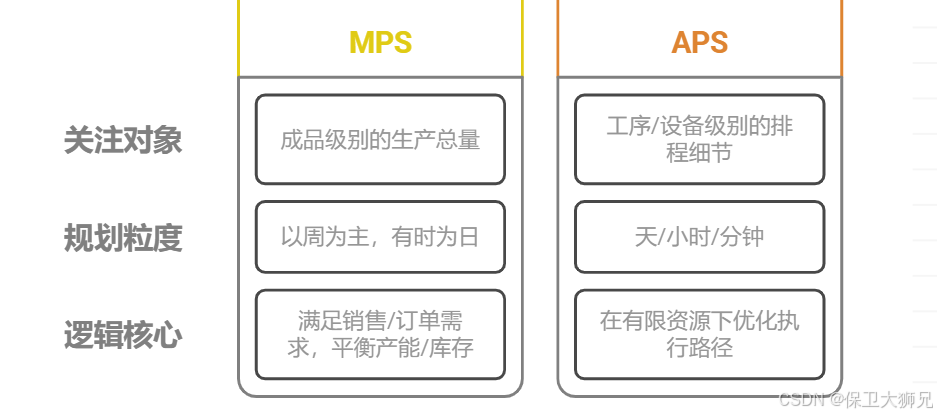

MPS:主生产计划(Master Production Schedule)

简单来说,MPS就是:

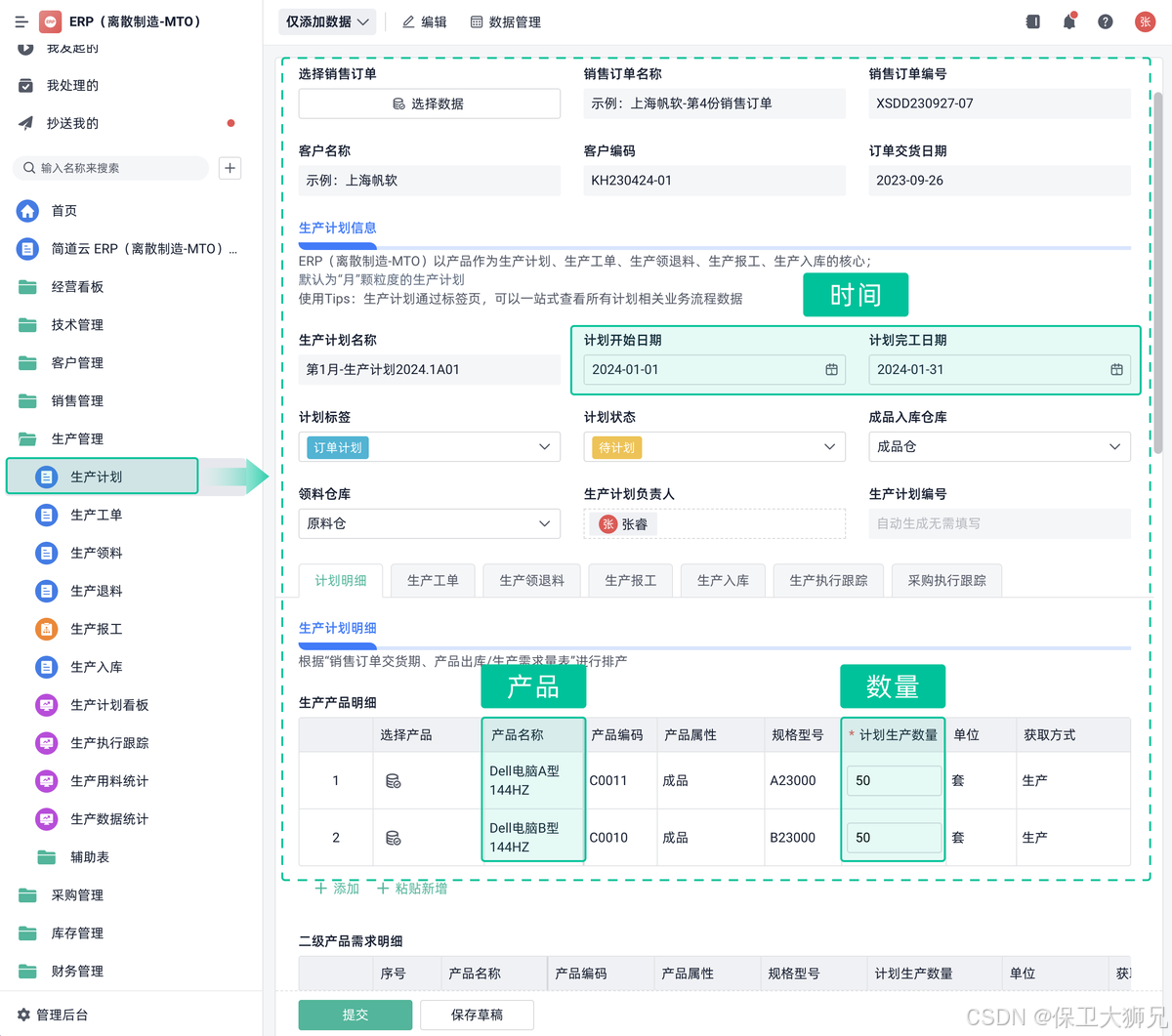

定“生产大方向”的计划。 告诉你接下来几周/几月,要生产哪些产品、每种产量是多少。

MPS的核心目标是:

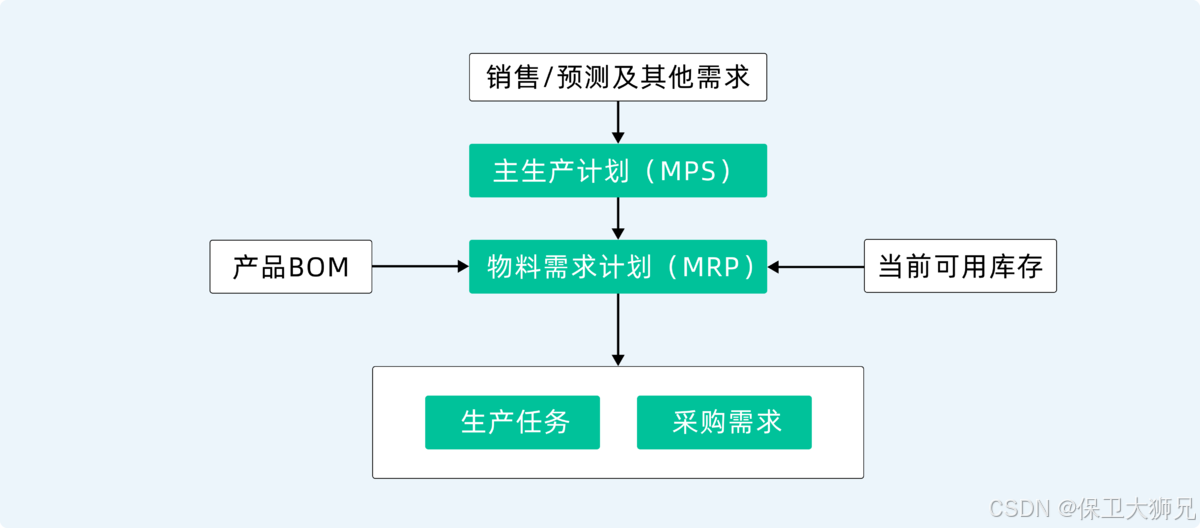

- 将客户订单、市场预测变成“可执行的生产计划”;

- 控制产能、平衡库存,避免超产/缺货;

- 给下游的物料需求计划(MRP)和生产排程做输入。

你可以把它理解为“开工前的路线图”。

特点:

- 以成品为主,颗粒度较粗;

- 通常是以“周”为单位规划;

- 更关注“总量和节奏”,不细排到每个设备和每个小时。

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?