制造现场有一句老话——

“问题不是突然发生的,是一点点堆出来的。”

- 工单发错、

- 物料不到、

- 工艺乱套、

- 进度失控……

你以为是现场某个人的锅?其实,大多数问题都能追到五个环节:计划、物料、工艺、执行、反馈。

任何一个环节一掉链子,生产效果就跟着下滑。更要命的是,这五个环节彼此牵着彼此,没法单独修。

今天我就把这五件事捋顺,尽可能讲得能落地。

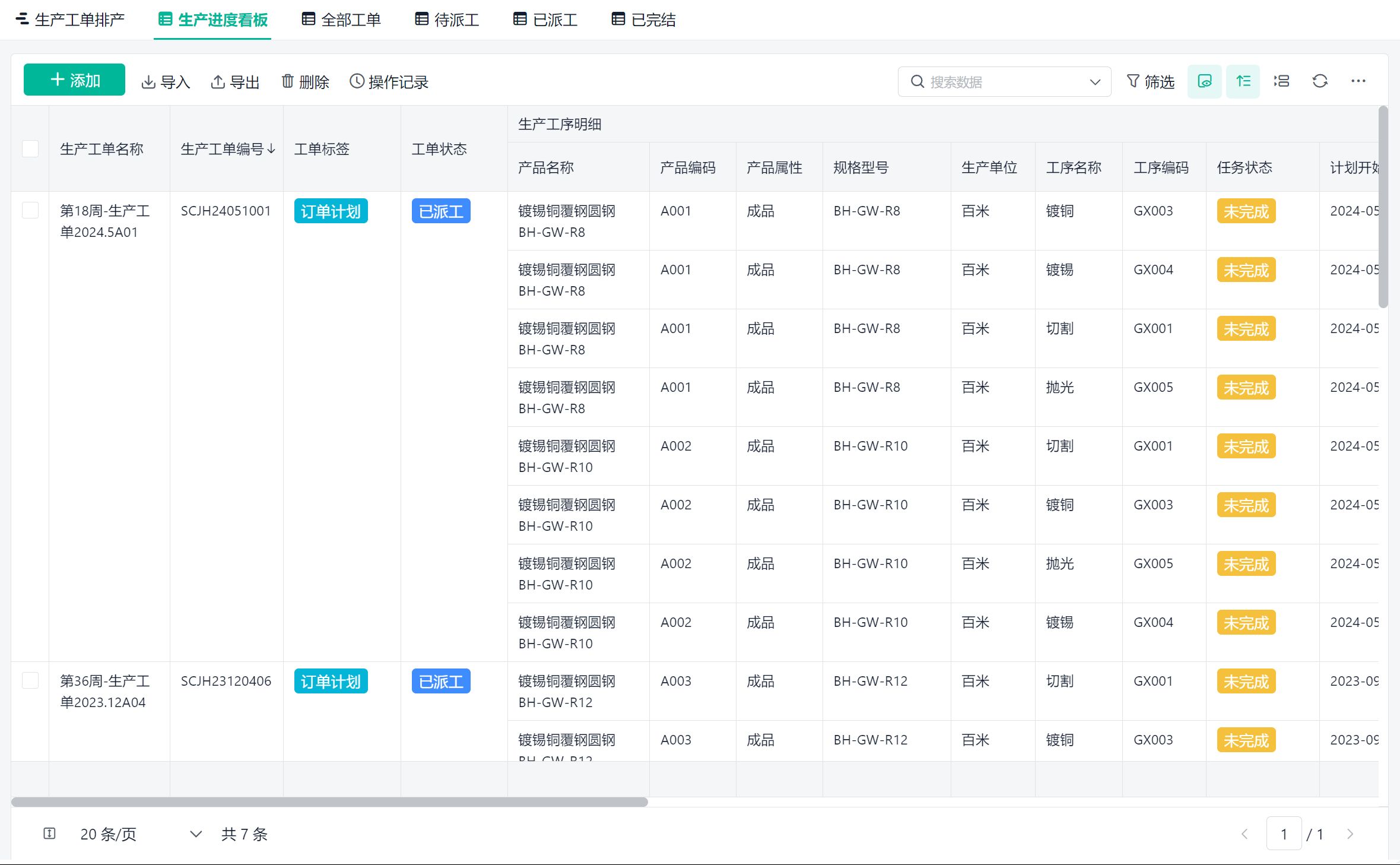

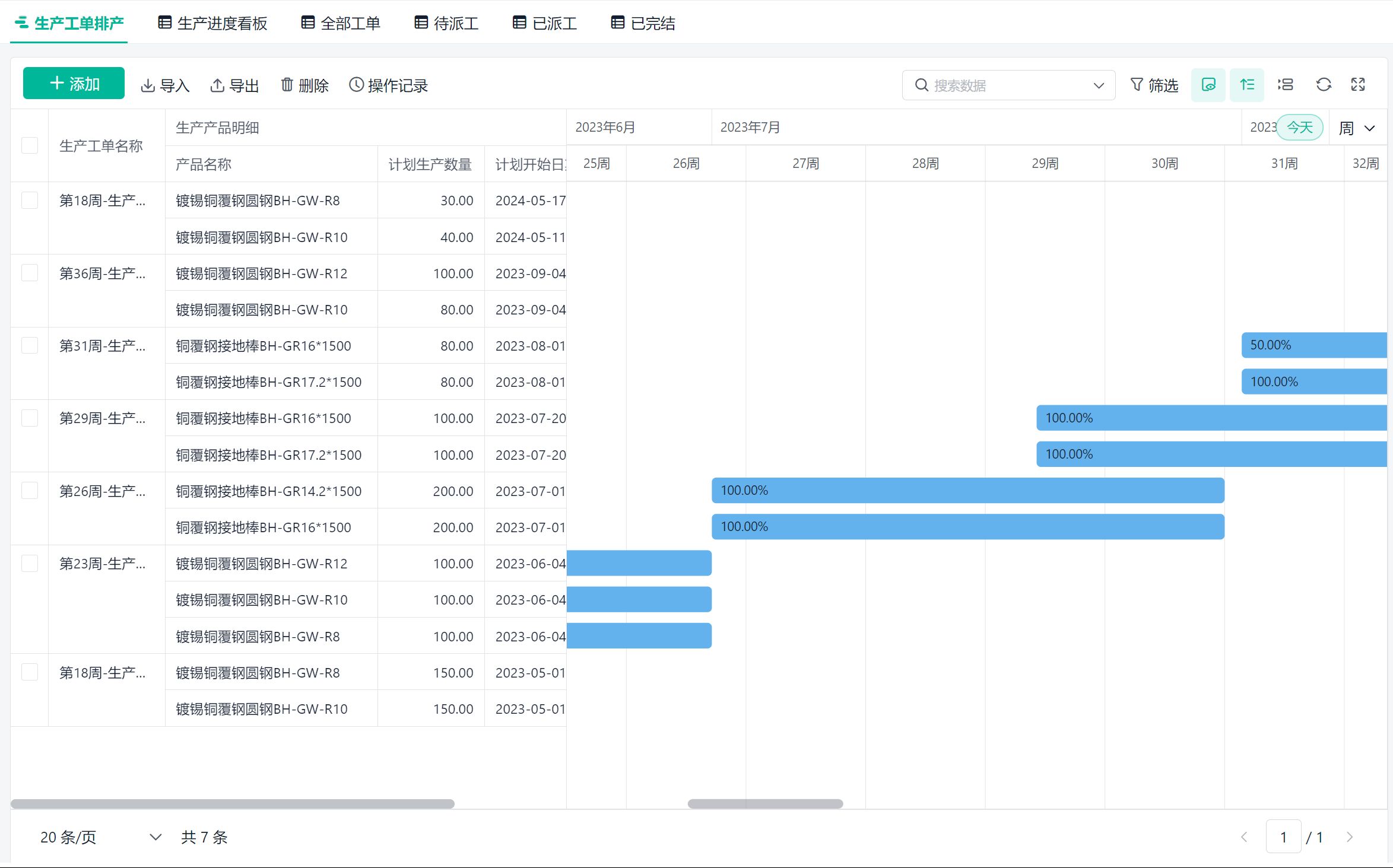

01 计划:有计划不是计划,能落地才叫计划

很多工厂的计划员都在救火中长大。

- 闹钟一响,打开电脑,

- 手上拿着一堆需求预测、销售临时单、

- “领导说要优先”的语音备忘录……

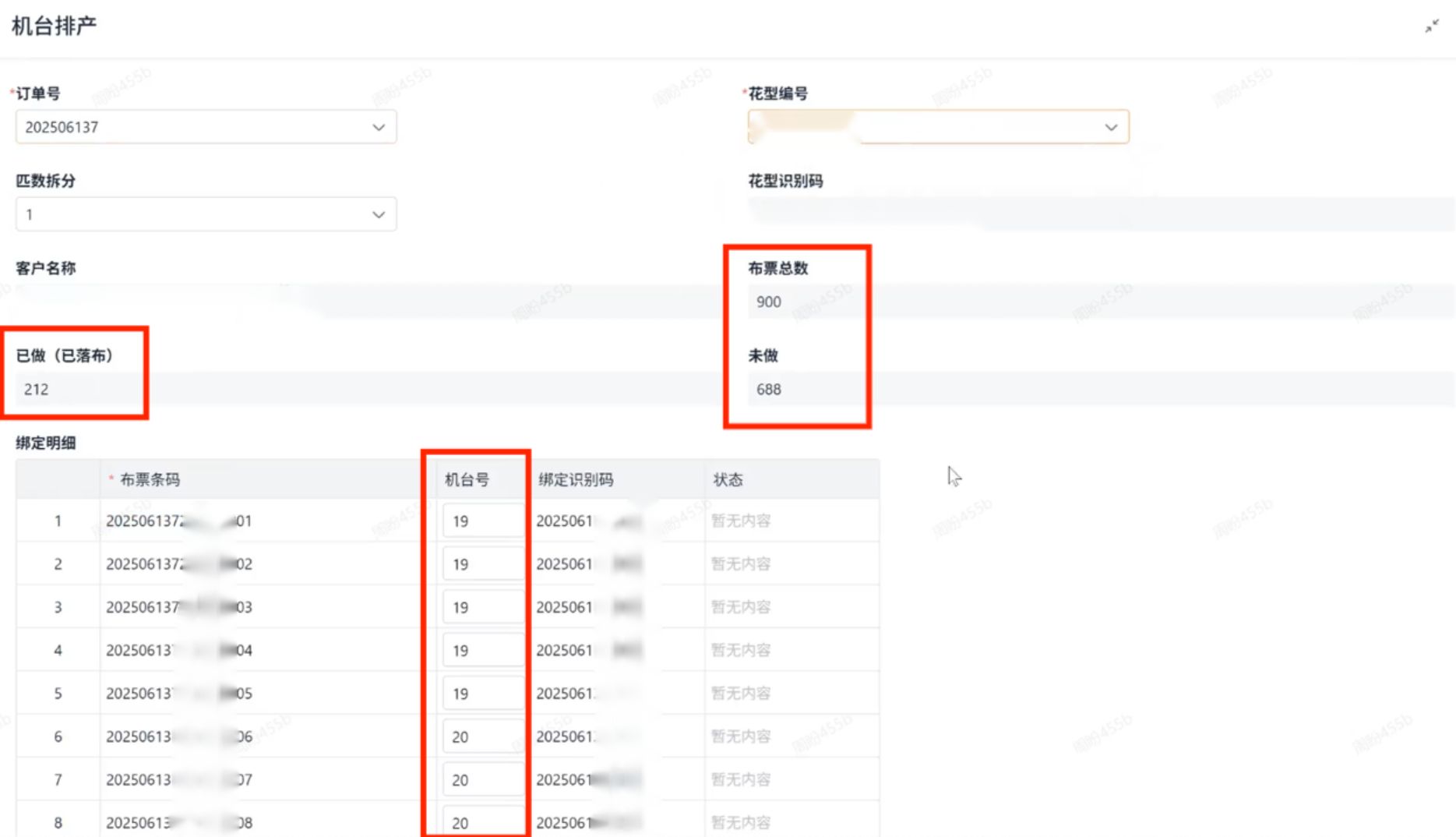

然后开始拼命塞产能。https://s.fanruan.com/739bg

问题是:计划一旦不是基于真实数据,而是基于估计或听说,那就是风险的起点。

典型的计划问题有三类:

- 需求不准——销售说大概率要,采购说先订一点试试。

- 产能不实——设备台账是静态的,实际开机率、换型时间、设备状态没人更新。

- 计划不透明——推出来的计划只有计划员自己能看懂,现场、采购、质检都处在猜下一步的状态。

这种计划会导致什么?

- 工单要么发多了,要么发晚了;

- 要么排不动,要么排得乱七八糟。

现象你可能都见过:

- 产线一天换三次型,还觉得自己在“拉通均衡”;

- 明明库存有物料,但永远在“找”;

- 客户催货,仓库说没货,现场说产着呢。

说句实话,计划靠人脑算,算不赢现实的复杂度。 计划需要从个人经验转向数据驱动。

什么时候才算真正做到数据驱动了?

- 设备能力有数据、

- 物料状态实时可见、

- 订单优先级自动计算、

- 产能瓶颈一眼能看出来。

到那时,计划才能真正落地,而不是写在 Excel 里很好看。

02 物料:最容易被忽略,却最容易让节奏失控的环节

物料永远是制造业最难掌控的部分。

你可能经历过这样的现场:

- 工位停着,就差那一颗特殊螺丝;

- 仓库说物料到了,结果在外围堆场里没人清点;

- 批次混了,追溯追到人怀疑人生;

- 库存账上有,现场翻遍找不到。

为什么物料总出问题? 因为物料链条太长了:采购、供应商、检验、仓库、发料、上线、退料……

链条越长,靠“人对人传话”这种模式就越不可靠。

物料问题本质是两件事:

- 可视化不足——采购不知道供应商的真实交期,现场不知道仓库的真实库存。

- 联动不足——计划和物料不同步,生产和仓库不同步。

结果就是:生产永远在等物料,物料永远在追生产。

更要命的是,物料问题不像质量问题那样看得见,但它会悄悄吞掉整个产能。

物料链条真正顺起来,需要什么?不是仓管要更加细心,而是:

- 物料状态实时可追踪

- 关键物料预警清晰

- 发料、补料、退料都有记录

- 批次和用量能自动对到工单

- 库存能实时对账

换句话说,就是把“物料在哪里、够不够、能不能用”这三个问题,从靠问人,变成看系统。

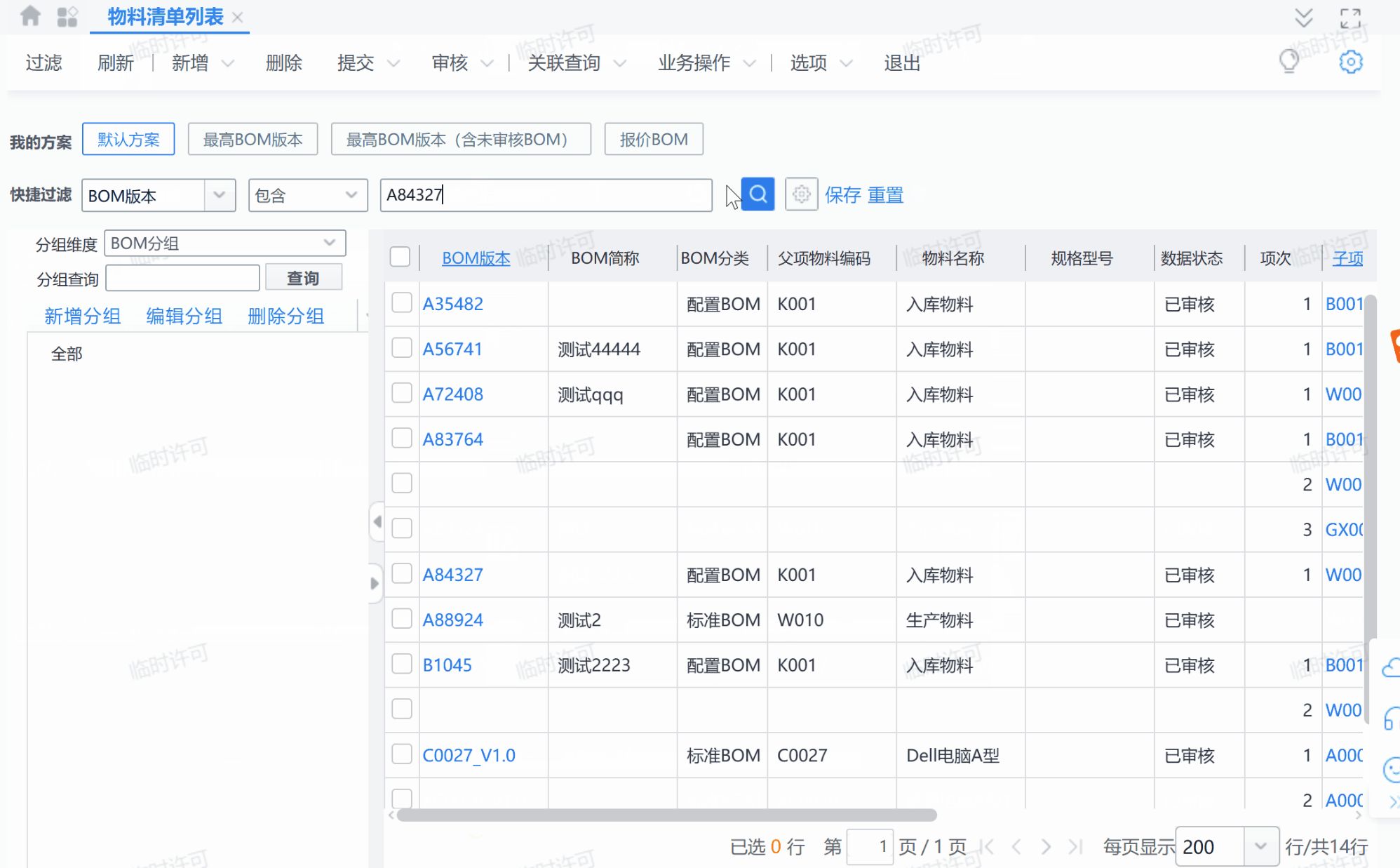

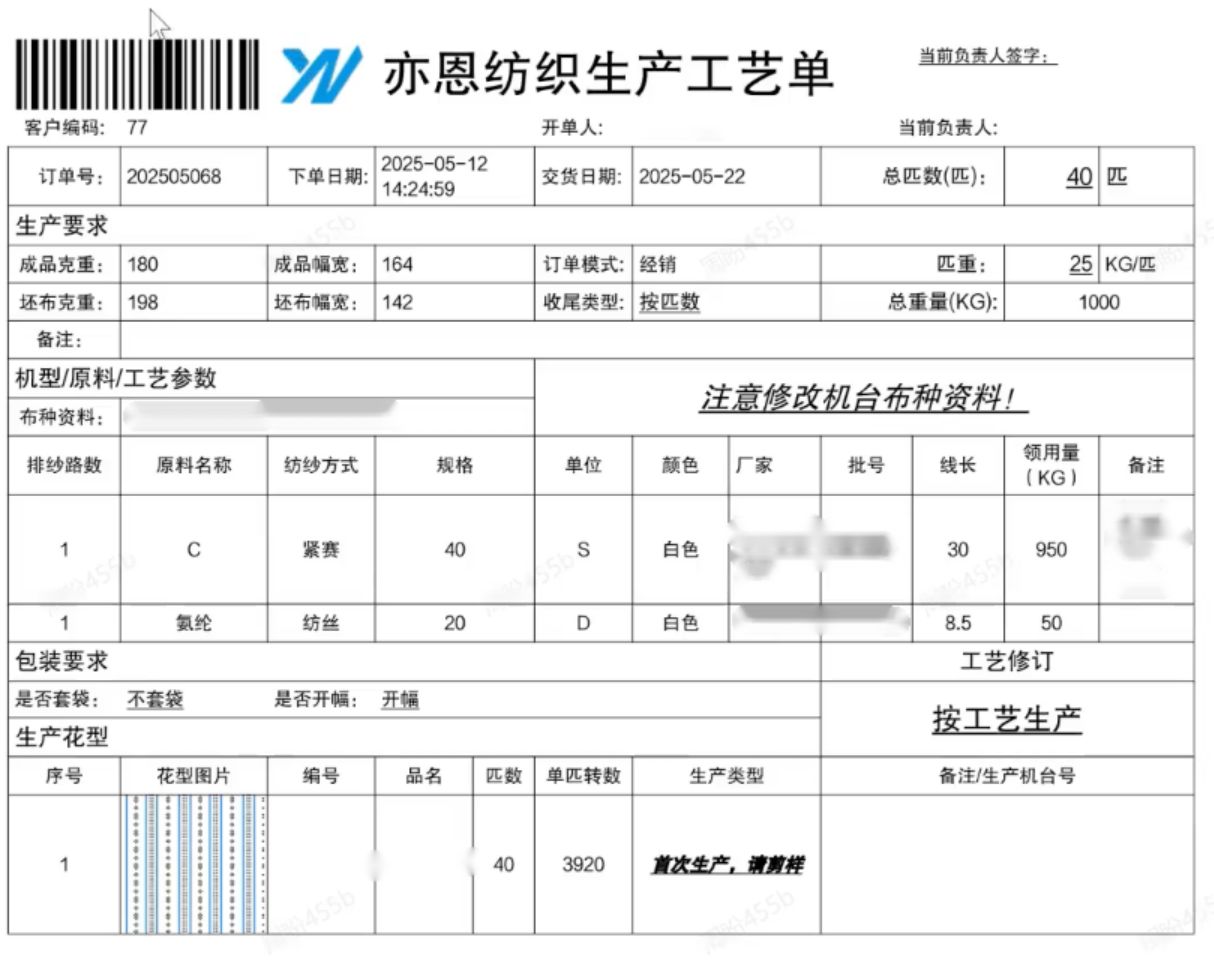

03 工艺:没有工艺标准,设备再好也没用

很多现场的问题,不是生产能力不足,而是工艺流转信息不一致。

你可能见过这样的场景:

- 现场 A 师傅说按老版本做,B 师傅说按新版本做;

- 工艺文件在微信群里分享,结果谁都不确定哪个是最新的;

- 工装治具换了,但工艺卡没更新;

- 工艺路线是纸面上的,但实际走的是“经验路线”。

这种信息差带来的后果非常直接:

- 返工变多

- 良率波动

- 工序漏做、跳做

- 新人永远跟不上海

工艺最怕的不是复杂,而是不一致。

真正成熟的生产现场,工艺文件是这样的:

- 版本唯一,谁在用哪个版本一目了然;

- 自动下发,工单到哪,工艺到哪;

- 参数数字化,设备程序、工位参数自动带;

- 更新有痕迹,哪个参数谁改过有记录;

- 实际数据能反推工艺,出现异常有迹可查。

工艺如果做不到在线化,它永远被纸张、截图、群文件拖累。

04 执行:没有数字化记录的现场,就是黑箱

即使计划、物料、工艺都准备好了,生产现场还会发生各种不可控情况:

- 设备突然报警

- 人员临时调岗

- 物料不良率超预期

- 工位堵了

- 换线拖住全线节奏

传统模式下,班组长靠“看、问、猜”来判断现场状态,导致生产信息永远滞后。

等数据汇总出来,通常已经失效了。

现场执行做不好,本质上是三个缺失:

- 缺数据——设备开机率、节拍、停机理由都靠手抄。

- 缺联动——出现问题后没有标准动作,例如缺料、设备停机、人员瓶颈谁负责、怎么响应。

- 缺真相——数据不准,后面所有分析都没意义。

制造业里一句老话:“你看不到的损失,永远比你看到的大。”

执行必须数字化,原因只有一个:人能做判断,但不能靠人记所有细节。

因此,我们才要上生产管理的系统,让系统来记住细节:

- 哪个工单卡住了

- 设备一天到底停了几次

- 实际产出和计划差多少

- 生产节拍是不是正常

- 哪个工位是瓶颈

这才叫真正掌控,而不是“听汇报”。

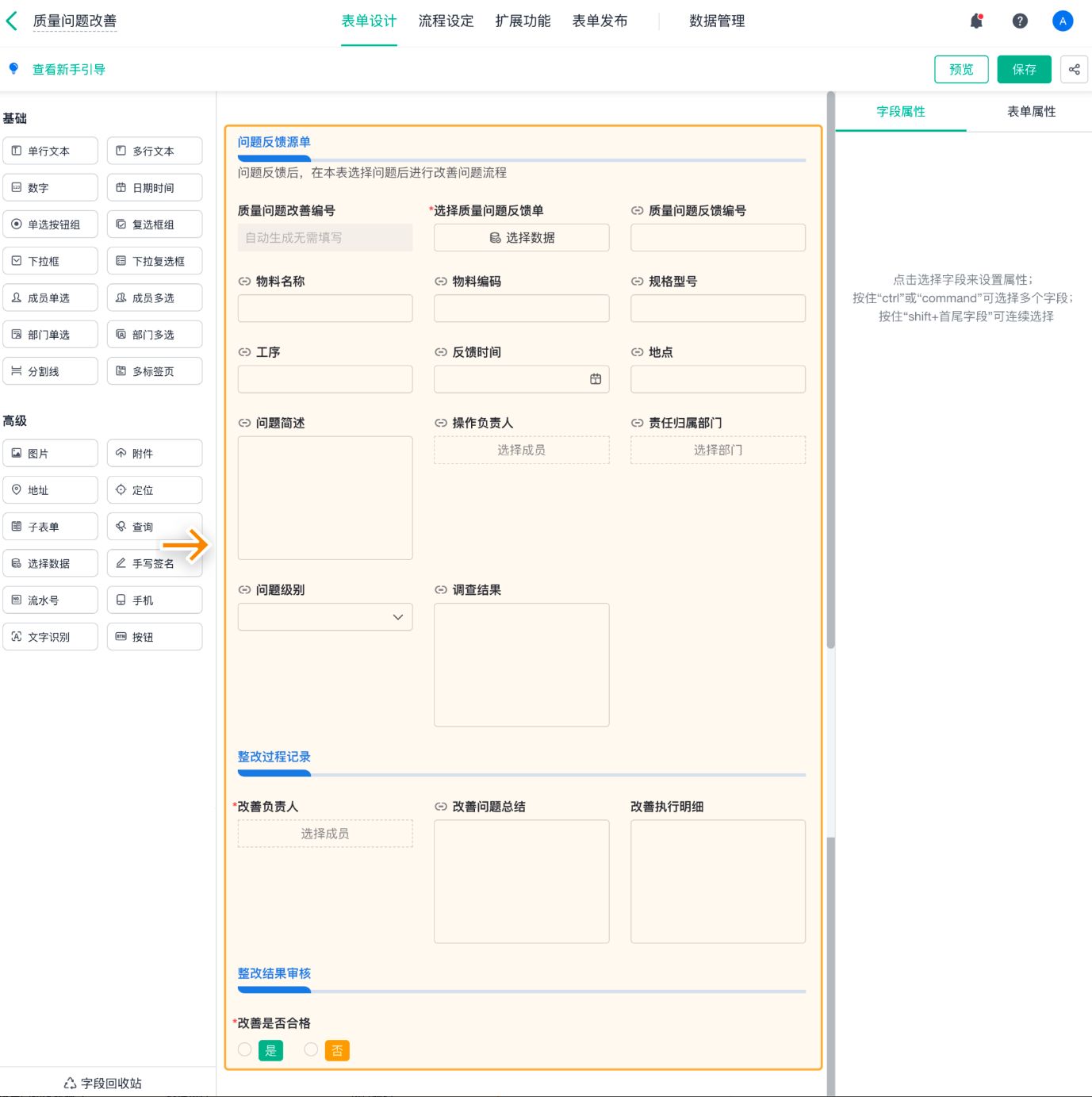

05 反馈:没有闭环,问题永远在下一班回来

很多企业的节奏是:

- 白班解决不了的丢给晚班,

- 晚班解决不了的丢给计划,

- 计划解决不了的丢给领导,

- 领导第二天再开会问到底谁的问题。

开了很多会,但问题最后还是回到现场。

为什么? 因为缺乏数据 + 责任 + 跟踪的闭环。

反馈不是说出来就算了,而是:

- 问题被记录——停机原因、缺料时间、返工数量必须真实存在。

- 问题被指派——是设备问题、供应商问题还是工艺问题,要能分得清。

- 问题能追踪——今天发现的,明天能看到处理进度,不是放在微信群就算沟通了。

- 问题能复盘——数据能告诉你,下次如何避免重复犯错。

制造业里最昂贵的成本不是设备,也不是人工,是重复犯错。

如果反馈没有系统承接,它永远是人说说而已。

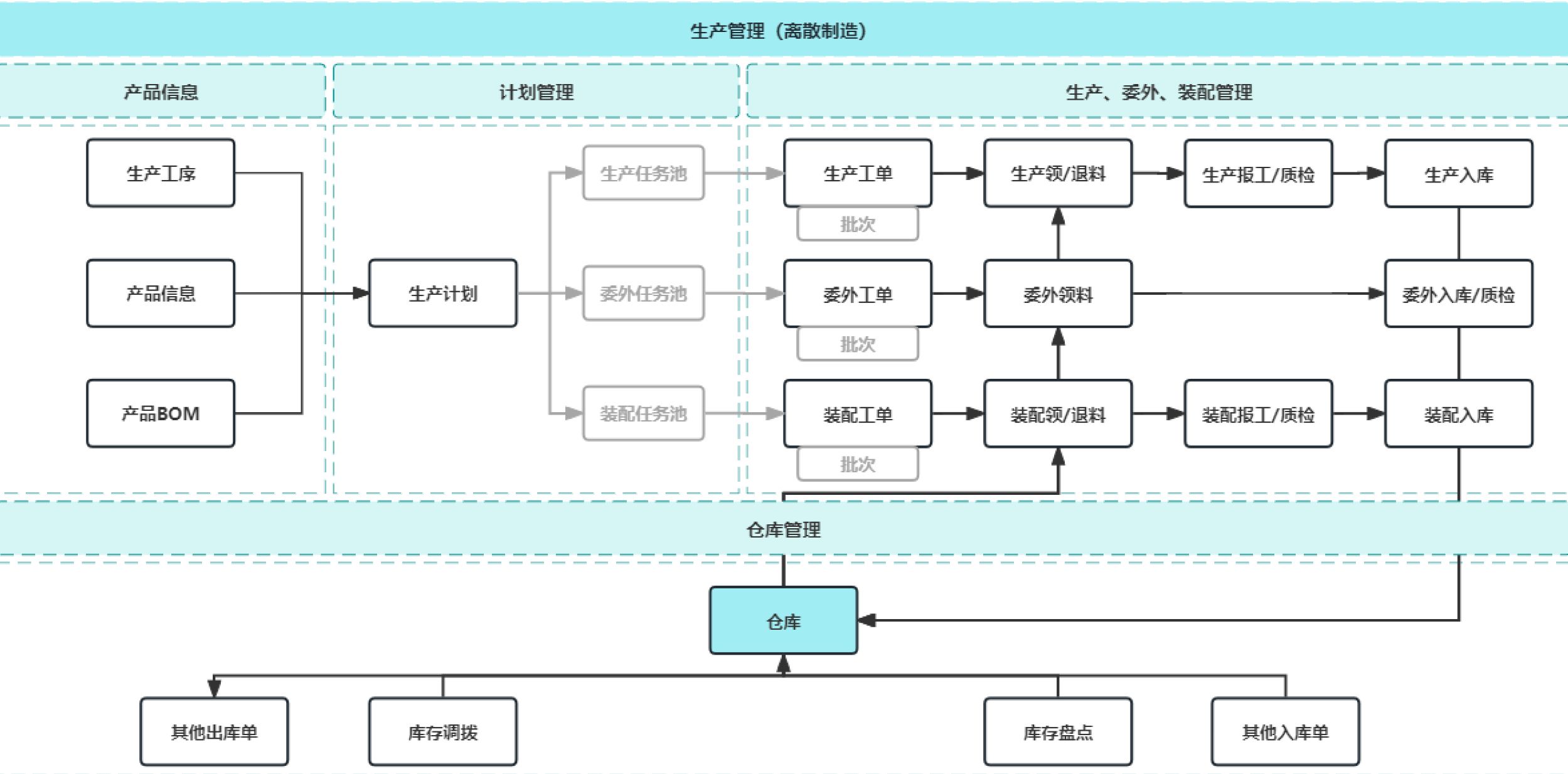

这五个环节为什么抓不好?

因为它们不是独立问题,而是链路问题。

- 计划变了,物料跟不上;

- 物料不准,计划就全乱;

- 工艺更新不及时,现场执行就出错;

- 执行数据不准,反馈永远模糊;

- 反馈不闭环,计划始终补漏洞;

这是一个环套一个的系统工程。

- 要把链路打通,只靠人绝对做不稳。

- 靠制度也不够,因为制度无法覆盖所有变化。

最终你会发现,想真正让这五个环节跑顺,必须具备三个基础能力:

- 数据实时——靠事实,不靠猜。

- 流程在线——有标准,有记录。

- 角色联动——计划、仓库、工艺、生产不是孤岛。

这也是为什么越来越多制造企业开始做一件事:把原来分散在 Excel、微信群、纸张、个人经验里的东西,拉回到同一套系统里。

不是为了上系统,而是为了让五个关键环节不再互相拖累。

最后一句话

制造现场要的是结果,而不是事后解释。

当

- 计划能落地、

- 物料能看见、

- 工艺能统一、

- 执行能透明、

- 反馈能闭环时,

生产的结果就不会取决于某个人,而是取决于整个体系。

这时你会突然发现:

- 生产不再靠救火,而是靠管理。

- 而管理也不再靠“喊”,而是靠系统化的能力。

如果你正在推进数字化、正在改善生产,不妨先从这五个环节开始,一点点把链路打通。

你会看到生产效果肉眼可见地变好。

——这才是制造真正的底气。

1534

1534

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?