制造型企业怎么管理BOM?

先说一句大实话:

BOM 管不好,企业基本别想有什么生产效率。

你有没有遇到过类似场景:

- 车间领料发现生产资料上写的物料型号跟仓库的不一致

- 生产做到一半发现缺料,却没人知道是什么时候改的BOM,谁改的

这些我都经历过。

刚开始做生产管理那几年,我以为缺料是采购的问题,返工是生产的问题,后来才明白……BOM 才是整个混乱的源头。BOM 不清,人没法清。

所以今天这篇不是理论,我就是讲讲我在制造型企业里管理 BOM 的一些真实经验,以及怎么用系统把这件事做扎实。

文中参考的系统,我已经做成了现成的模板,在这儿放了个入口链接,大家点进去一试便知,自取模板。这个系统我们公司现在就在用,也确实好用——重点不在系统本身,而是系统如何解决实际工作中的问题。

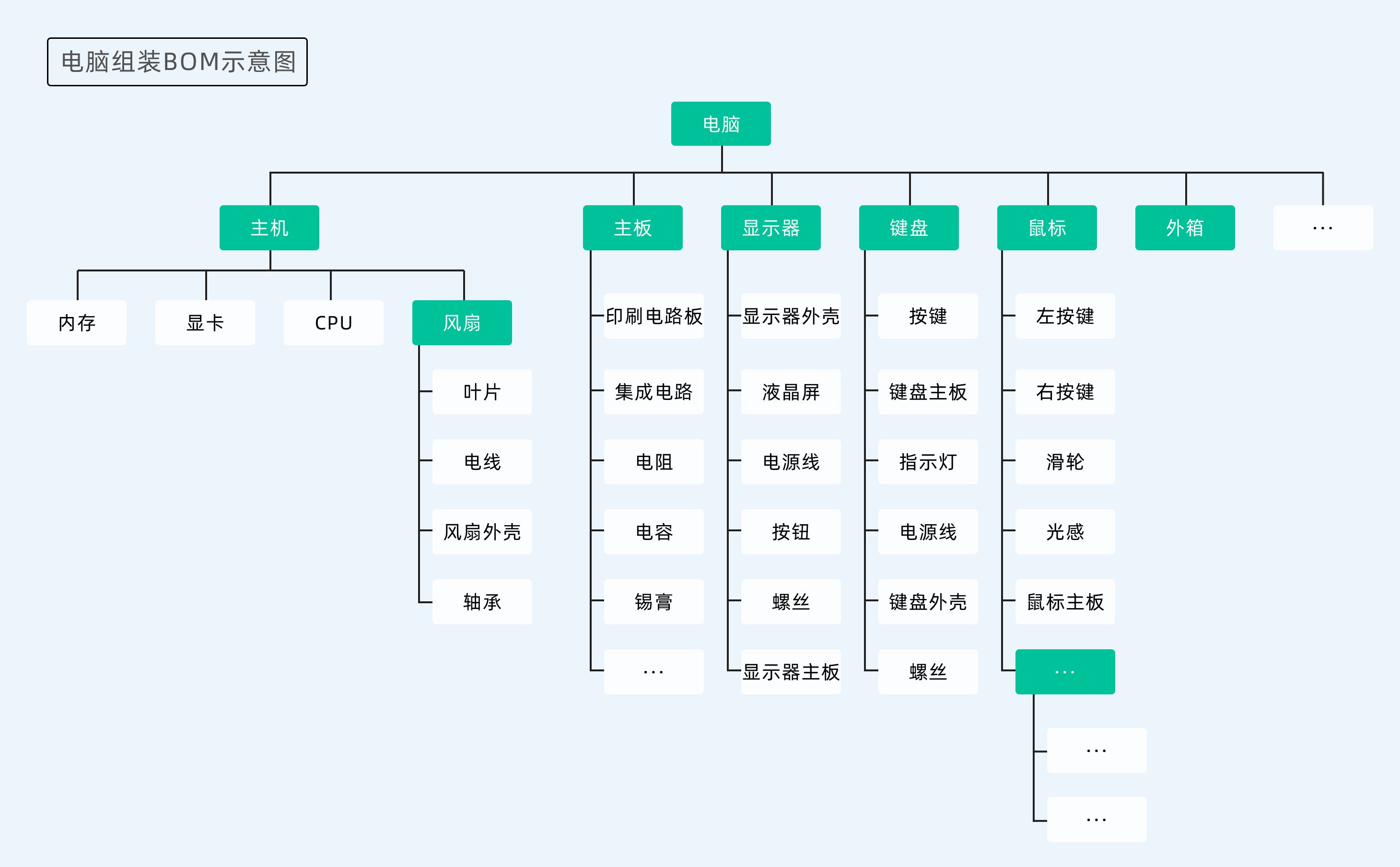

01 BOM 是啥?

很多书上会说:BOM 是产品的物料清单,是产品结构.....

但在制造现场,BOM就一句话:它告诉你“这个东西怎么做,需要哪些材料,数量是多少”。

就像做一碗牛肉面:

- 面(主料)

- 牛肉(核心物料)

- 葱、蒜、辣椒油(辅料)

- 汤底(关键物料)

- 份量:面 120g,牛肉 60g,辣椒油 5ml…

如果菜谱写错了,牛肉少放了,葱放多了,顾客不满意,不是厨子的问题,是菜谱有问题。

BOM 就是制造业的菜谱。

所以BOM准不准,决定了库存、采购、生产能不能正确运转。

https://s.fanruan.com/739bg

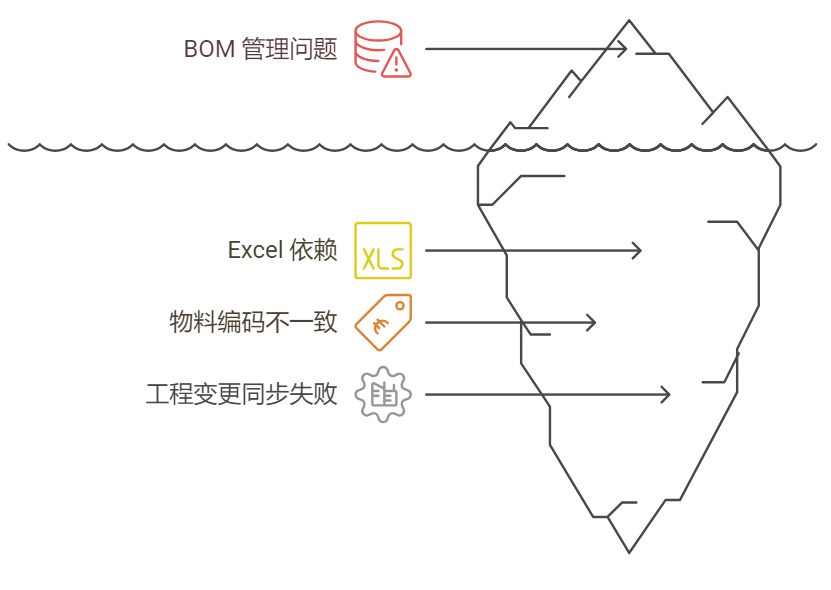

02 企业 BOM 管不好,通常栽在哪几个坑?

坑 1:BOM 在 Excel 里漂来漂去

我见过最离谱的:产品经理一个 Excel,工程一个 Excel,采购又一个 Excel,仓库自己维护一个 Excel。

最后大家的 BOM 信息不仅是不同步的问题了,连谁的是真的都不清楚了。

采购、生产、仓库经常扯皮式沟通。

Excel 最大的问题就是没人知道 哪个是最新版本,谁改的,有没有审批。

坑 2:物料编码乱

同一个螺丝,研发叫自攻钉,采购叫“3×8”,仓库叫“小黑螺丝”。

我曾经花三天只为了把“同一个物料不同叫法”整理成统一编码。 那种崩溃感,做过 BOM 管理的懂。

坑 3:工程变更没人同步

比如结构件厚度从 2.0 改成 2.5:

工程改好了 → 没通知采购 → 采购按旧版下单 → 收货发现不匹配 → 返工重新采购 → 延期。

所有人都觉得是采购的问题,但根本原因就是 BOM 没有变更机制。

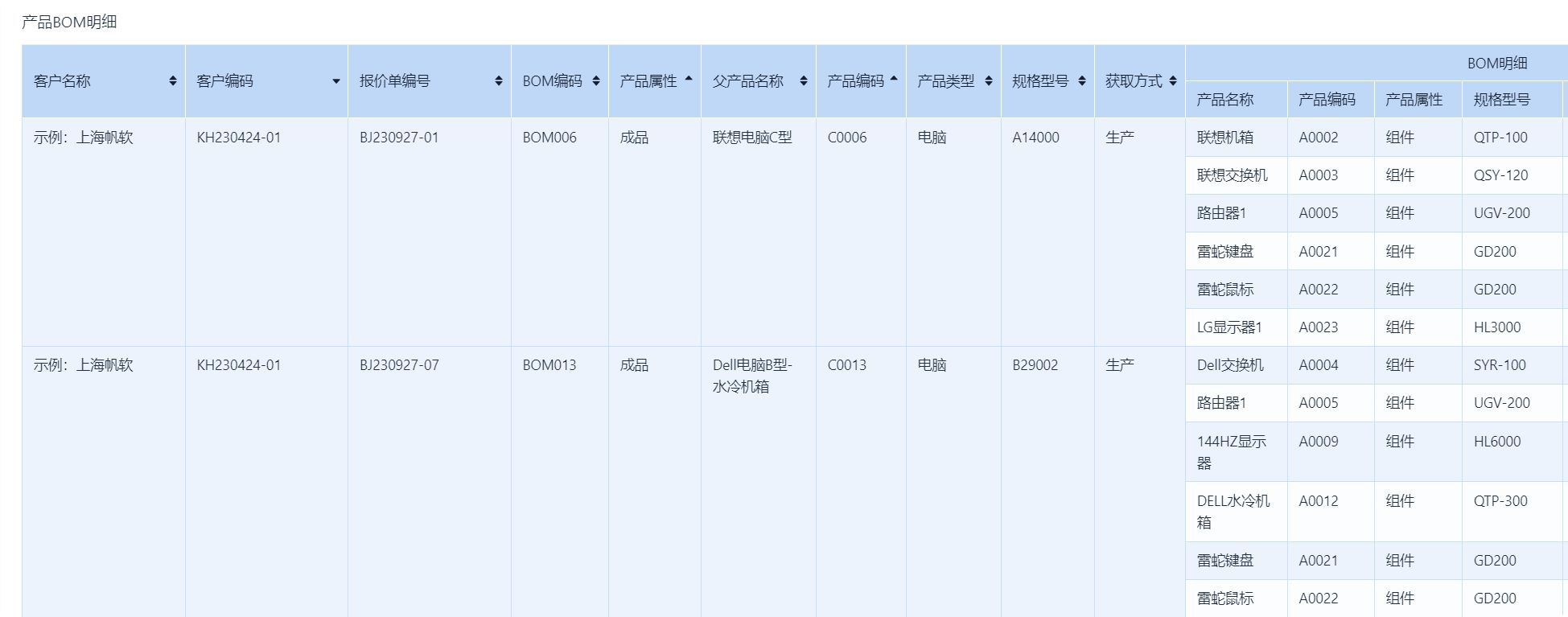

03 企业平时是怎么管理 BOM 的?

说实话,大多数企业管理 BOM 的方式,基本可以分成三个阶段。 我以前待过的小工厂也一样,一路从 Excel → 半流程 → 系统化,这个过程踩坑无数。

✅ 阶段 1:研发建 BOM(设计阶段)

最开始 BOM 是研发产出的,也就是所谓的 EBOM(工程 BOM)。 这阶段的重点不是“能不能生产”,而是先把产品结构搭起来:

- 有哪些部件?

- 每个部件需要哪些零件?

- 有哪些关键物料?

研发通常会输出一份 Excel,然后丢给工艺或生产。 问题也从这里开始……

没有控制、没有版本、没有轨迹。

研发今天改一个零件型号,明天改一个材料规格,只要没同步给采购,采购下错单就是必然的。

我以前用 Excel 管 BOM 时,最常说的一句话就是: “你这是哪一版?”

后来用系统:

- 研发把 Excel 导入系统

- 系统自动生成 BOM 树状结构

- 每次修改会自动记录“谁改的,改了什么”

这一步彻底解决“哪个是最新版”的问题。

✅ 阶段 2:工艺接力,变成可生产的 BOM

研发的 BOM 是蓝图,能不能生产,还得工艺部门说了算。

工艺会干三件事情:

- 把抽象物料变成可采购物料

例如 “铝型材 30×30”,工艺会补充成: → 铝型材 30×30,长度 520mm,喷砂氧化,供应商 A

- 补充消耗系数、替代料规则

例如:胶水、油墨、稀释剂这种有损耗的物料,一定要设定损耗率,否则永远超领。

- 定义工序使用的物料

也就是 EBOM → MBOM 的转化过程。

我以前在 Excel 时,这全靠人工维护: 谁细心就多写点,谁忙就“以后再补”。

现在用系统后,流程像这样走:研发建 BOM → 工艺接手 → 系统提示数据是否完整 → 审批通过

简道云 ERP 里面,BOM 表单可以自己加字段,比如“损耗率”、“可替代物料”等,不用找 IT 开发。

简单说:BOM 从“能看懂”变成“能生产”。

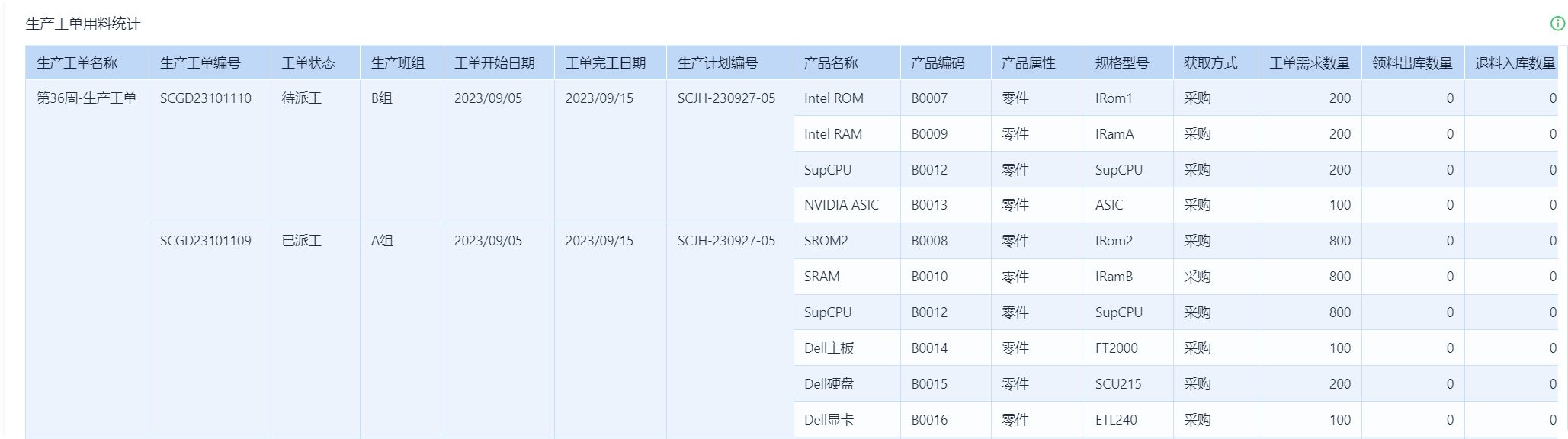

✅ 阶段 3:生产、仓库、采购围绕 BOM 开始跑

以前 BOM 在 Excel 里漂来漂去的时候,沟通都是扯皮。

现在在系统里,流程会变成这样:

- 计划排产 → 系统自动生成物料需求

- 采购根据需求下单

- 仓库按 BOM 发料,没有匹配会直接提醒 “缺料/规格不符”

- 领料记录自动回写库存

不用再手工数“这个订单要多少颗螺丝”“缺多少”,系统会自动算。

最有价值的点不是自动计算,是 减少沟通成本和扯皮成本。

BOM 准,企业顺。 BOM 不准,什么系统都无能为力。

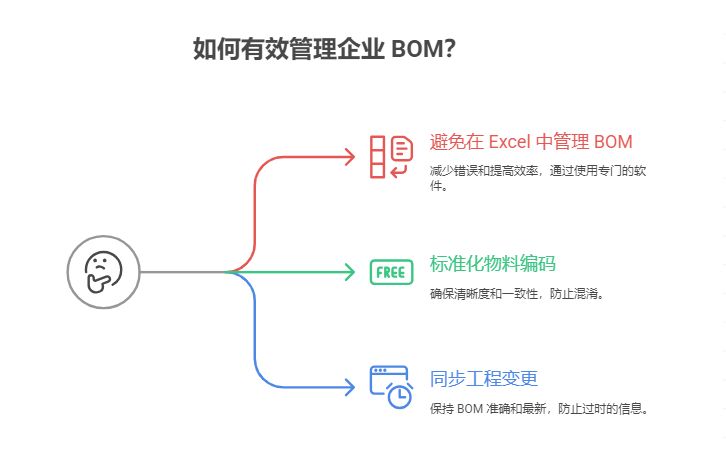

04 那如何建立一个“准确可维护”的 BOM?

这部分是重点,结合我实际踩过的坑。

第一步:统一物料编码

物料编码 = 物料身份证 一个物料不能有两个编码,一个编码不能代表多个物料。

我们现在是这样做的:

类别 + 材质 + 规格 + 长度 + 特征码

比如: AL-6061-30x30-L520-A01(铝型材,尺寸 30×30,长度 520)

我做管理这些年,得到一个结论:只要物料编码统一,BOM 就成功了一半。

第二步:控制版本,记录变更

以前我们靠 Excel 改; 后来我们用系统,每一次变更都会留下痕迹:

- 什么时候改

- 谁改的

- 改了什么

简道云 ERP 的 BOM 管理就支持版本控制、审批流,不懂代码的人自己配置流程。

系统能帮你做到:BOM 变更 ≠ 通知,而是流程。

我们现在的流程是:

研发改BOM → 系统自动推审批 → 采购/仓库同步 → 领料按最新BOM

BOM 改一次,全公司知道,不需要你群里吼。

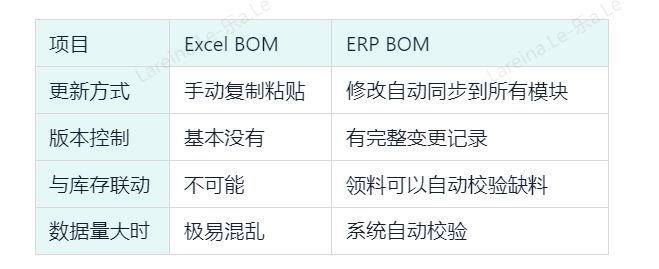

第三步:在 ERP 中维护,而不是 Excel

我用一个表格对比你就懂了:

生产最怕的不是出错,是 错了不知道为什么。

ERP 的最大价值是: 错了就知道是谁错了,哪里错了,怎么改回来。

这句话听起来狠,但是现实。

05 最后说一句真心话:

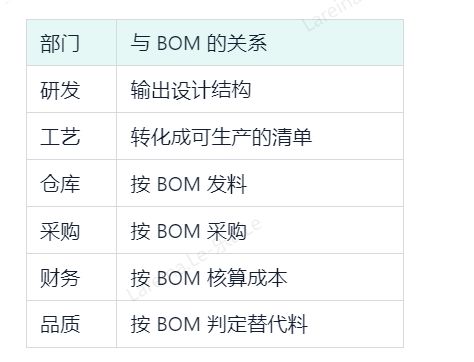

很多老板以为 BOM 是工程的事。

但其实,BOM 涉及许多部门:

BOM 管不好,整个公司乱。

BOM 管好了,公司提效不是5%,是50%。

如果总结成一句话:

管理 BOM = 管产品 + 管数据 + 管流程。

Excel 做不到流程,脑子记不住版本变化, 真正能让 BOM 不掉链子的,是系统。

不管你用哪套 ERP,只要能做到:

- 统一物料编码

- 流程控制变更

- BOM 和采购、库存、生产联动

你就已经走在大部分工厂前面。

如果你目前还用 Excel 管 BOM,不妨先从最简单的一步开始:

把 BOM 放进系统,让信息流动起来。

690

690

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?