PART01

水轮机轴锻造工艺的挑战与机遇

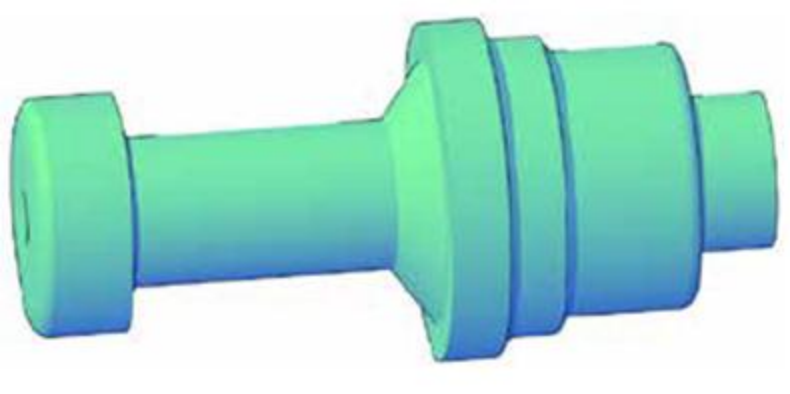

水轮机轴作为水力发电设备的核心部件,不仅是能量转化的物理载体,更是水电系统安全与经济性的基石。其设计、制造与维护水平直接决定着机组的发电效率、使用寿命及抗风险能力。在锻造工艺方面,水轮机轴面临诸多技术挑战,尤其是大型锻件(直径可达1.5米,长度超过10米)易出现成分偏析和晶粒粗大等问题。由于结构尺寸庞大,端部锻造流动缺陷可能导致材料去除量增加,影响材料利用率,同时锻后热处理的淬透性控制也至关重要。传统的试错法制定工艺不仅研发周期长,试制成本也较高,因此需要在材料性能、成型精度、缺陷控制及后续处理等环节进行综合优化。

PART02

Simufact Forming:

锻造工艺的“数字实验室”

海克斯康Simufact Forming锻造工艺仿真包括镦粗、模锻、拉伸、拔长、自由锻、挤压、辊锻、线割、热处理等工艺,能够帮助用户通过仿真的方式实现锻造成形工艺虚拟试错,通过对成形过程中材料流动、温度、应力、应变、折叠缺陷、设备吨位、微观晶粒等分析,帮助优化锻造工艺。

PART03

水轮机轴优化材料利用率的挑战

在水轮机轴的制造过程中,提高材料利用率对控制成本至关重要。材料损耗主要来自底部废料、过渡区域切除、端部鼓包修整以及其他工艺性损耗。

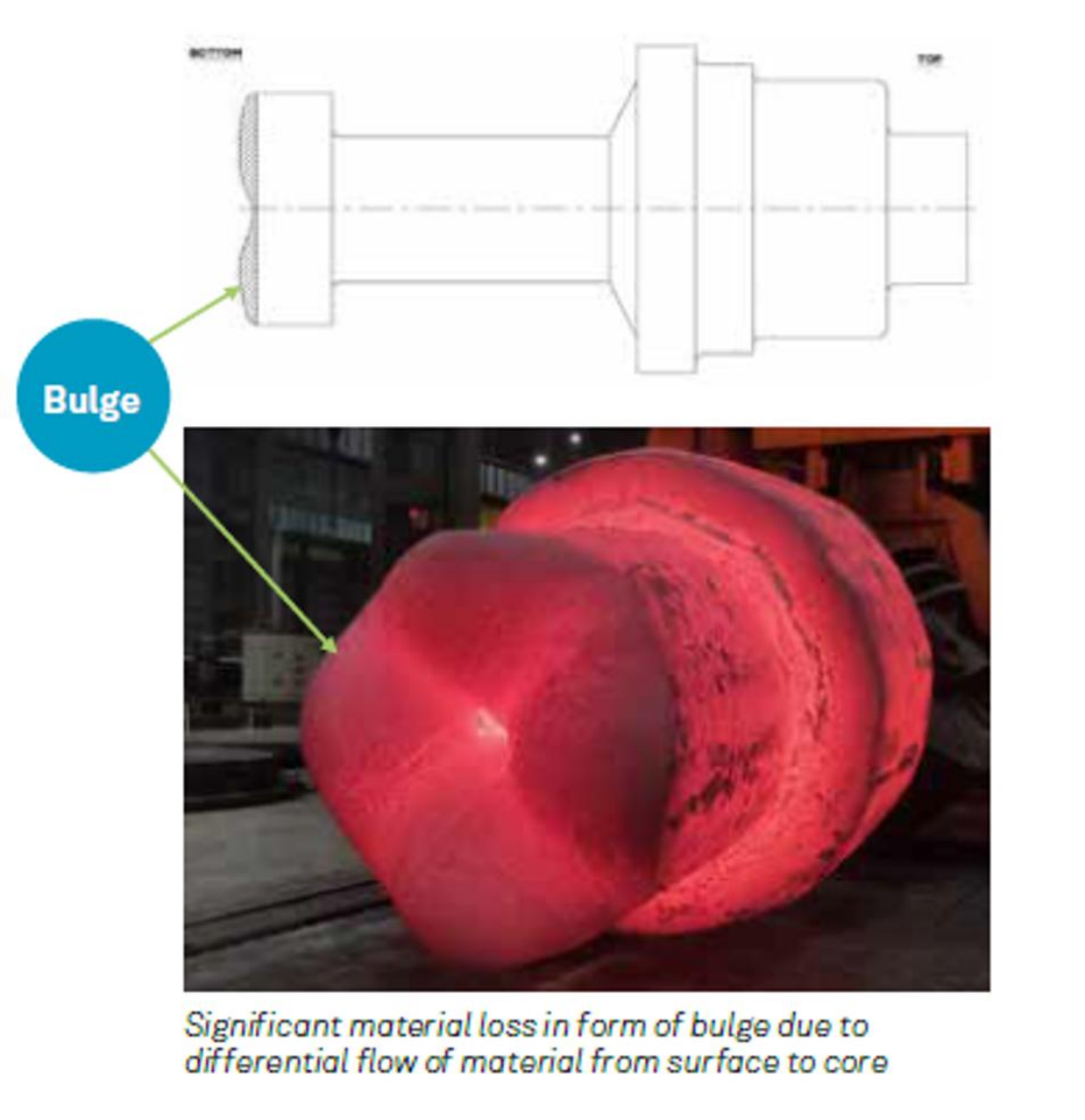

该团队热衷于优化大型直径水轮机轴铸锭的重量,对材料利用效率提出了极高要求,这需要在整个锻造工艺中采取系统性优化措施。其中,解决端部膨胀导致的材料损失尤为关键——膨胀不仅会增加锻件重量,还会影响最终成型精度。

传统工艺通常在开槽后对底部废料进行热切割,但将其整合到最终产品中存在技术难点。若将底部废料保留作为轴体的一部分,虽可提高材料利用率,却会加剧锻造过程的复杂性:金属流动的不可预测性可能直接影响锻件质量。因此,如何在提升材料利用率与控制工艺风险之间取得平衡,成为一项需要综合解决方案的多维度挑战。

PART04

利用海克斯康

Simufact Forming优化锻造工艺过程

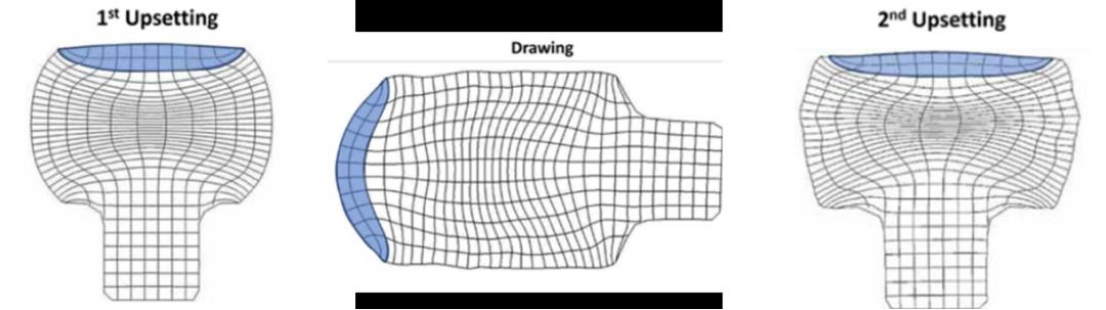

该公司采用了海克斯康的 Simufact Forming软件对该工艺流程进行全流程仿真模拟。其主要目的是研究在多次锻造操作过程中底部废料的流动情况,并分析底部废料的流动对主要部件质量的影响。

通过Simufact Forming软件的模拟分析,团队系统研究了镦粗、拉伸及多次锻造等关键工艺环节的热锻过程,重点观察了开坯锻造阶段的材料流动特性。模拟结果清晰揭示了轴底部废料中不合格材料的流动规律,为工艺优化提供了依据。

基于这些发现,团队对锻造工艺进行了针对性改进:优化后的镦粗轮廓有效阻止了材料在镦粗和拉伸过程中向主体流动,新增的设计曲率则通过阻流作用减少了材料内渗造成的凸起效应,成功实现了底部废料与合格材料的有效分离,确保废料始终保留在端部区域。

PART05 成效:材料利用率提升5%的突破

通过Simufact Forming锻造模拟:该公司成功优化了锻造工艺,在确保底部废料完整性的同时实现了显著效益。工艺改进后材料利用率提升超过5%,不仅有效降低了生产成本,增强了市场竞争力。此外,优化的工艺还带来了尺寸精度的提升,大幅减少了车间试验次数,在保证质量的同时进一步节约了时间和成本。

更多信息 请关注庭田科技

如需更多技术咨询,请随时与我们联系

【文章来自海克斯康工业软件】

439

439

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?