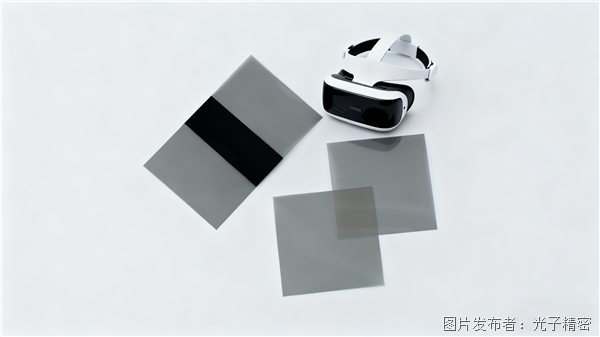

偏振片(也称为偏光膜或偏光片)在AR/VR/XR眼镜中实现着提升图像清晰度与对比度,过滤杂乱光线,优化视觉效果,实现立体视觉等重要作用。

而在偏振片生产过程中,厚度是最基础且关键的尺寸指标。当前传统检测方式面临挑战:

× 接触损伤风险:传统接触式测量易划伤光学膜层

× 数据可靠性低:高反光与透明层叠结构使传统光学测量受干扰

× 多层测量难:偏振片的多层复合结构使单层厚度测量困难

× 生产效率低:难以适配高速产线实时质量监控需求,抽样检测易因漏检导致批量不良

光子精密高精度厚度检测方案

检测架构

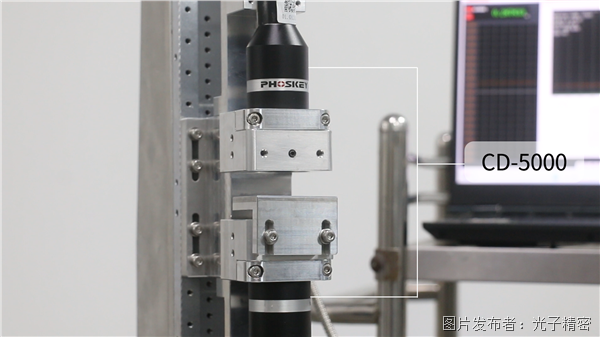

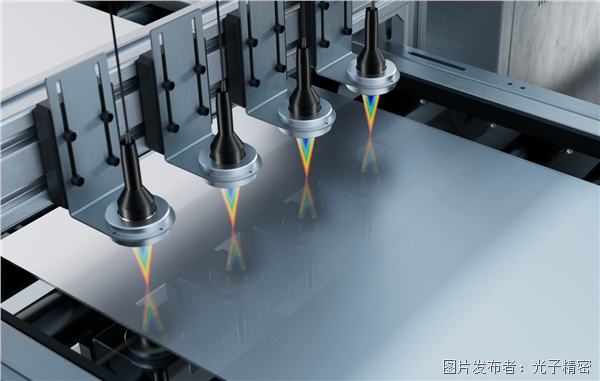

针对生产过程中对高效高精度厚度检测的迫切需求。光子精密提出基于CD-5000系列光谱共焦位移传感器的厚度检测方案,并已在典型客户现场完成验证,为客户实现从抽样到全检的质控升级。

01

检测需求

检测样品

-

测量项目:偏振片厚度(含透明薄膜)

-

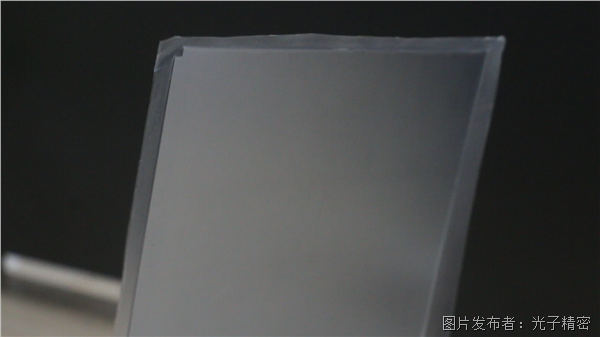

工件特性:多层复合结构,含高反光、透明膜层

-

精度要求:重复性≤0.02mm

-

速度要求:≥100kHz

02

方案优势

• 无损测量:非接触式测量避免膜层划伤,检测合格率显著提升。

• 多层测量技术:可识别5层透明/半透明介质厚度,满足复合结构工艺需求。

• 数据可靠稳定:±0.35μm线性度与多重抗干扰技术可将误差稳定在0.2mm以下。

• 效率全面跃升:260kHz采样频率,适配高速产线检测需求。

03

方案架构与原理

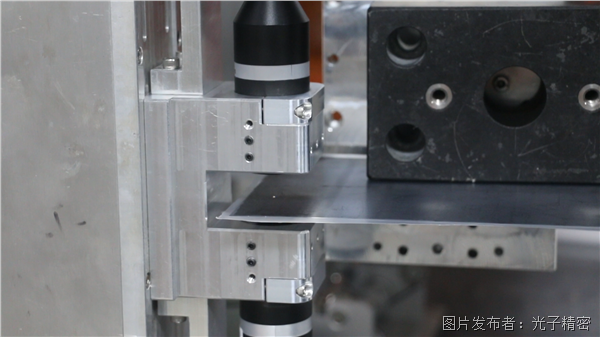

两组CD-5000光谱共焦传感器上下对射布置于测量区,配合膜片水平运动实现快速多点测量。

此架构可消除倾角影响,即使膜片轻微翘曲/倾斜,也可直接获取真实厚度,无需倾角补偿。

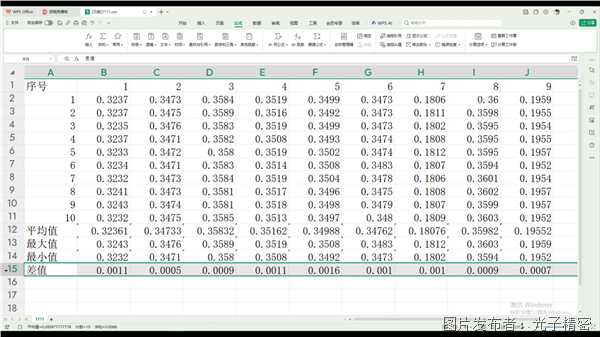

实测过程图

经编码器或定时触发,传感器以100kHz频率对膜片9个点位快速采集,控制器实时接收数据并计算厚度值,同步输出数值表格。

检测结果:9个点位10次测量极差仅0.0016mm。

实测数据(单位:mm)

04

应用落地:全工序检测覆盖

1)原材料来料检验

可对来料进行快速、无损的精密测量,确保检测率提至99.99%。

2) 核心工艺厚度变化监控

批量生产中,集成多传感器于检测台,一次性完成厚度、平面度、翘曲度等多参数测量,数据自动判断并记录,实现全流程质量追溯。

3) 模切/精密切割后(最终成品检验)

对切割成AR/VR/XR眼镜所需形状和尺寸的单片偏振片成品进行厚度检测与数据报表导出。

若您的产线正面临偏振片、反射片、Pancake透镜等光学膜材的厚度与轮廓检测挑战,欢迎联系光子精密,获取定制解决方案与实测验证。

924

924

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?