为应对偏振片、反射片及分光镜等核心光学膜材在精密模切与涂布过程中对尺寸精度控制的迫切需求,现光子精密QM系列闪测仪直接助力企业在厚度均一性、偏振性能及光学角度一致性等关键指标上的工艺突破,从而保障最终光学模组(如Pancake方案)的成像质量与良率。

在VR/AR及高端显示领域,偏振片、反射片等光学膜材已不再是简单的辅助材料,而是直接影响光路设计、能量效率与最终成像效果的核心元件。其制造工艺,特别是精密光学涂布与高精度模切,直接决定了元器件的厚度均匀性、偏振度与光学轴角度。这些微观尺寸的精确控制,是提升整体产品光学性能不可或缺的一环。

一、 偏振/反射膜材制造中必须严格管控的核心尺寸

在涂布与模切工序中,任何微米级的尺寸或角度偏差,都会在光学系统中被放大,导致亮度不均、对比度下降、鬼影等一系列问题。必须对以下关键维度实施零容忍的严格监控:

-

模切轮廓与尺寸精度:

-

外形轮廓与关键尺寸: 无论是异形切割的偏振片,还是带有特定功能窗口的反射片,其切割后的长、宽、直径以及任何微小的缺口、凸角的尺寸都必须精确到微米级。任何毛刺、崩边或尺寸超差,都会在后续叠层组装中产生应力、错位或漏光。

-

对位孔与定位边: 这些是实现光学膜材在模组中精准定位的“基准”。它们自身的位置度、尺寸精度,直接决定了偏振轴或反射面能否与微显示面板保持正确的空间关系。

-

-

功能性涂层的图形尺寸:

-

对于通过涂布工艺制成的带有细微图案的膜材(如特定区域的反射层、相位延迟层),其涂布边界的位置、图形的宽度与间距必须得到严格控制。这些图形的尺寸一致性是保证整个光学面阵偏振度与反射/透射率均匀性的物理基础。

-

-

光学轴的角度基准:

-

这是偏振片最核心的参数。在模切前,原材料膜卷的偏振轴方向已经确定。模切后的每一个小片,都必须以其物理轮廓边为参照,确保其光学轴与物理基准边的夹角绝对精确。此角度的任何微小偏差,在装入Pancake等复杂光路后都会造成严重的图像暗角、亮度损失或鬼影。

-

二、 光子精密为光学膜材精密加工量身定制的解决方案

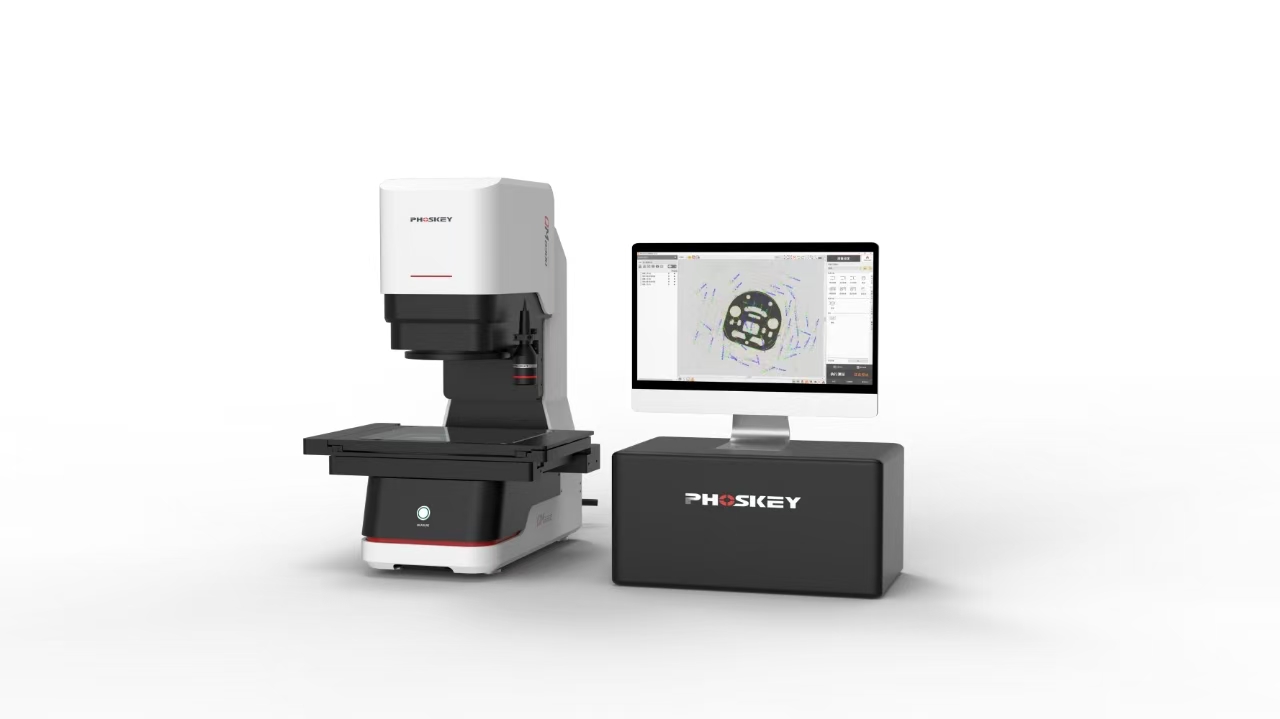

面对上述高精度、大批量的检测需求,传统的手工卡尺、投影仪等测量方法效率低下、易引入人为误差,且无法对二维轮廓和角度进行快速综合评价。光子精密QM系列闪测仪以其独特的技术优势,能精准解决企业在质量管控上的核心痛点。

具体检测应用:

-

在模切工序后: 对产出的偏振片、反射片可实现一键式快速测量。设备能在数秒内自动识别并测量成百上千个产品的总长宽、异形轮廓、圆孔直径、定位边位置等所有关键尺寸,实现模切件的100%全检,从源头拦截不良品。

-

在涂布与分条工序后: 可对带有功能性涂层的膜片进行快速扫描,精确测量涂层区域的宽度、边界位置,确保其符合光学设计规格,为提升膜材的偏振度均匀性和光学性能一致性提供直接的尺寸依据。

-

在关键的角度检测环节: QM闪测仪可结合高精度载物台与视觉软件,快速、非接触地测量每一片偏振片的物理轮廓边,并与已知的偏振轴方向进行比对,从而精确计算出其光学轴的偏转角度。这种批量化的角度检测能力,能确保流入组装环节的每一片偏振片的光学方向都是绝对正确的,从根本上杜绝因角度偏差导致的光学性能劣化。

在光学技术飞速发展的今天,偏振与反射膜材的精度直接决定了终端产品的性能天花板。QM系列闪测仪以其在速度、精度和自动化方面的卓越能力,将成为我们管控模切精度、涂布质量与光学角度一致性的核心装备。它不仅能大幅降低因尺寸不良导致的材料浪费和客户投诉,更能通过数据驱动,推动我司核心光学工艺迈向新的高度。

7864

7864

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?