💥💥💞💞欢迎来到本博客❤️❤️💥💥

🏆博主优势:🌞🌞🌞博客内容尽量做到思维缜密,逻辑清晰,为了方便读者。

⛳️座右铭:行百里者,半于九十。

📋📋📋本文目录如下:🎁🎁🎁

目录

💥1 概述

电磁扭矩电机在电液伺服阀中被广泛应用。它们用于将控制电流转换为比例扭矩。

电磁扭矩电机在电液伺服阀中的应用确实很常见,它们通常用于控制液压系统中的阀门或执行器。在这种应用中,电磁扭矩电机的瞬态响应非常重要,因为它们需要在短时间内产生所需的扭矩,并快速响应控制系统的指令变化。

电磁扭矩电机的瞬态响应取决于多个因素,包括电机的惯性、电机的电气特性、控制算法以及负载特性等。在设计和优化电磁扭矩电机系统时,需要考虑这些因素,并采取相应的措施来确保瞬态响应满足系统性能要求。

通常,通过调整控制系统的参数、优化电机的设计以及采用先进的控制算法等方法,可以改善电磁扭矩电机的瞬态响应。此外,模拟和仿真技术也可以用来评估不同设计和控制策略对瞬态响应的影响,从而指导系统的优化和改进。

一、引言

电磁扭矩电机是电液伺服阀的核心组件,其功能是将控制电流转换为与输入电流成比例的机械扭矩,从而驱动液压系统中的阀门或执行器实现精准运动控制。在电液伺服系统中,电磁扭矩电机的瞬态响应特性直接影响系统的动态控制精度和响应速度,尤其在航空航天、工业自动化、医疗设备等高精度控制领域,其性能优化是提升系统整体可靠性的关键。

二、电磁扭矩电机的工作原理

- 电磁感应与扭矩生成

电磁扭矩电机基于法拉第电磁感应定律工作。当控制电流通过定子绕组时,产生磁场,转子在磁场作用下产生电磁转矩。输出扭矩与输入电流成正比,可通过控制电流实现扭矩的精确调节。- 关键公式:电磁转矩 Te∝I⋅Φ,其中 I 为电流,Φ 为磁通量。

- 结构特点:通常采用永磁体与电磁体结合设计,永磁体提供偏置磁场,电磁体通过电流调节磁场强度,实现扭矩的线性控制。

- 瞬态响应定义

瞬态响应指电机在输入信号变化时,输出扭矩从初始状态到稳定状态的变化过程,包括启动、制动及负载突变时的动态响应。其核心指标包括:- 上升时间:扭矩达到目标值90%所需时间。

- 超调量:扭矩峰值超过目标值的百分比。

- 调节时间:扭矩进入并保持在目标值±5%范围内的总时间。

三、影响瞬态响应的关键因素

- 电机惯性

- 转子质量与形状:转动惯量直接影响加速/减速能力。较小的惯性可缩短响应时间,但可能降低系统稳定性。

- 优化方向:采用轻质高强度材料(如碳纤维复合材料)或优化转子结构设计(如空心转子),降低转动惯量。

- 电气特性

- 电阻与电感:低电阻可减少电流上升时间,低电感可降低电流滞后效应。

- 优化方向:选用低电阻铜线绕组、优化绕组布局(如分布式绕组),或采用磁性材料(如硅钢片)降低铁损。

- 控制算法

- 传统PID控制:通过比例、积分、微分参数调节响应速度与稳定性,但难以适应非线性负载变化。

- 先进算法:

- 模型预测控制(MPC):基于系统模型预测未来状态,优化控制输入,显著提升动态响应。

- 自适应控制:实时调整控制参数以适应负载变化,提高鲁棒性。

- 案例:某航空电液伺服系统采用MPC算法后,扭矩响应时间缩短30%,超调量降低50%。

- 负载特性

- 负载惯量与摩擦:高负载惯量会延长加速时间,非线性摩擦(如静摩擦)可能导致爬行现象。

- 优化方向:采用低摩擦轴承(如空气轴承)、优化负载匹配设计(如增加柔性联轴器)。

四、瞬态响应优化方法

- 控制系统参数调整

- PID参数整定:通过Ziegler-Nichols方法或频域分析法调整比例增益 Kp、积分时间 Ti、微分时间 Td,平衡响应速度与稳定性。

- 案例:某工业机器人电液伺服系统通过PID优化,调节时间从200ms缩短至80ms。

- 电机设计优化

- 材料选择:采用高剩磁密度永磁体(如钕铁硼)提高扭矩密度,选用低损耗硅钢片降低铁损。

- 结构优化:优化气隙长度(减小气隙可提高磁通密度)、增加绕组匝数(提升电磁转矩)。

- 冷却系统:采用液冷或强制风冷设计,防止电机过热导致性能下降。

- 先进控制算法应用

- 滑模控制(SMC):通过设计滑模面强制系统状态沿预定轨迹运动,对参数变化和外部干扰具有强鲁棒性。

- 神经网络控制:利用神经网络逼近非线性函数,实现高精度扭矩控制。

- 案例:某风电变桨系统采用神经网络控制后,扭矩跟踪误差降低至±1%以内。

- 仿真与实验验证

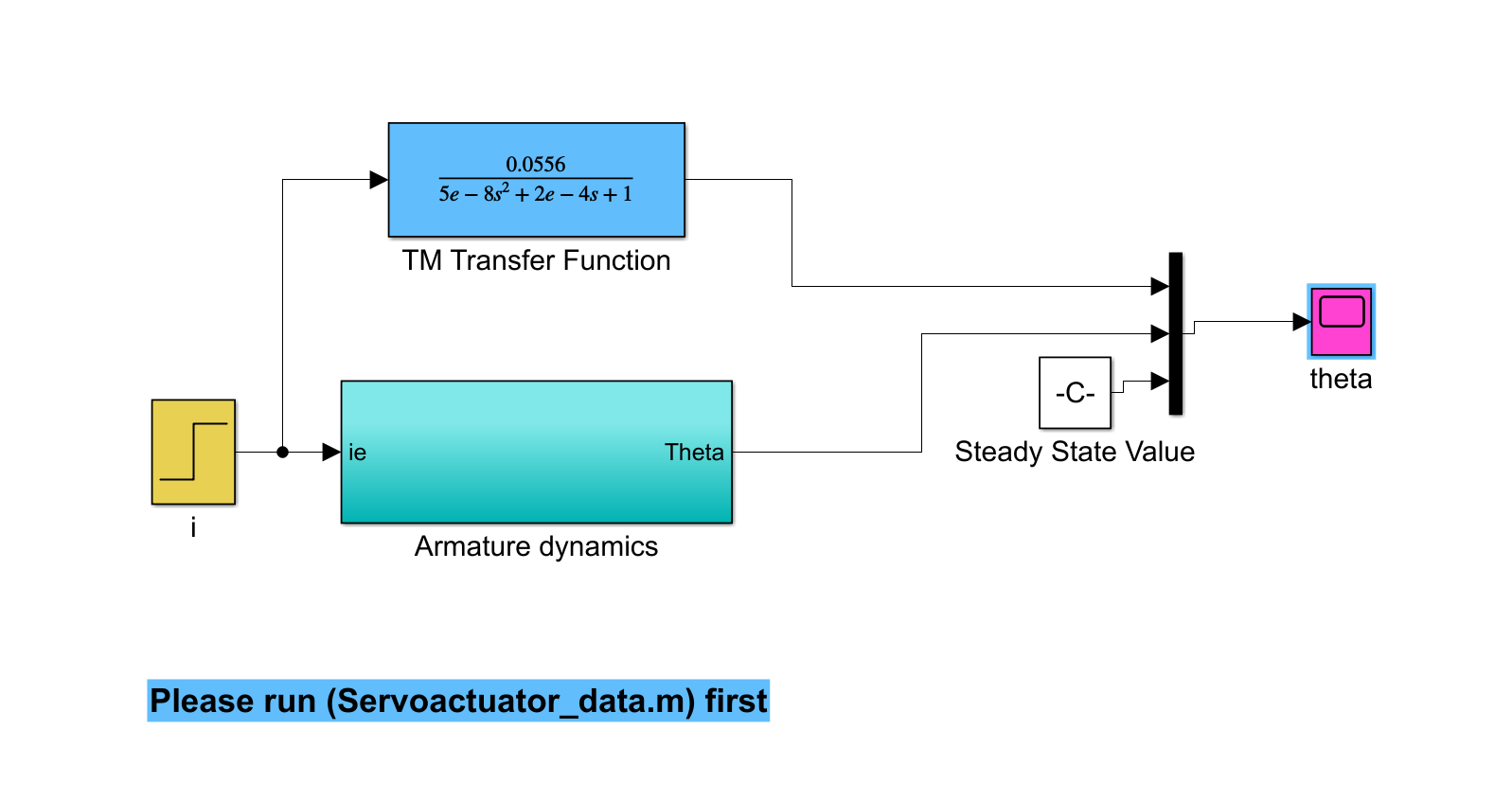

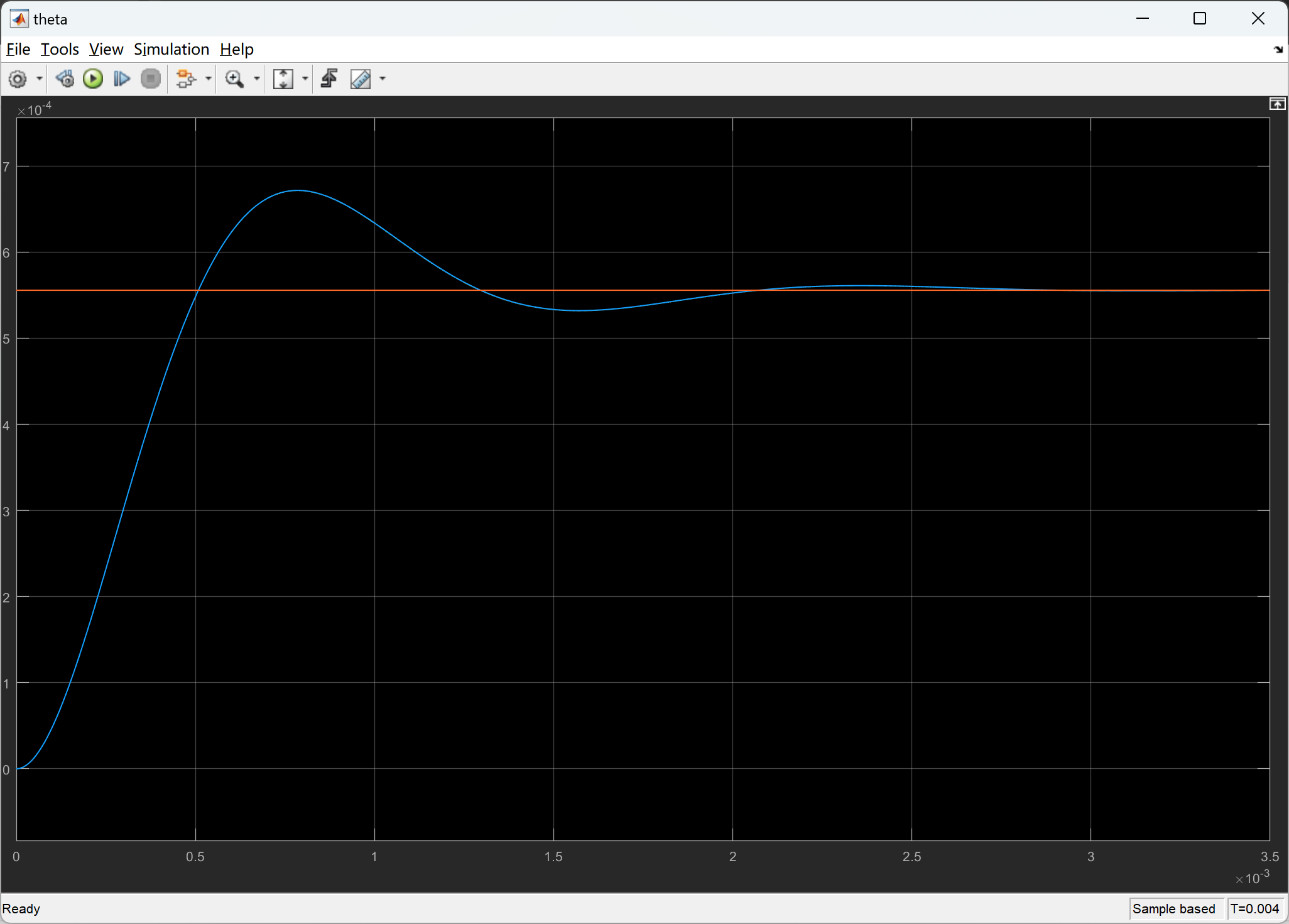

- Matlab/Simulink仿真:建立电机数学模型(包括电压方程、转矩方程、运动方程),模拟不同输入信号下的瞬态响应。

- 实验平台:搭建电液伺服阀测试台,通过扭矩传感器、电流传感器采集实时数据,验证仿真结果。

- 结果分析:对比仿真与实验数据,优化模型参数,指导电机设计改进。

五、应用案例与实验结果

- 航空航天领域

- 应用场景:飞机舵面控制、发动机燃油调节。

- 性能要求:高精度(扭矩误差<±0.5%)、快速响应(调节时间<50ms)。

- 优化方案:采用低惯性转子、MPC算法、液冷设计。

- 实验结果:扭矩超调量<5%,调节时间<40ms,满足航空级性能标准。

- 工业自动化领域

- 应用场景:数控机床进给系统、机器人关节驱动。

- 性能要求:高重复性(扭矩波动<±1%)、低能耗。

- 优化方案:优化绕组布局、采用自适应PID控制。

- 实验结果:扭矩波动降低至±0.8%,能耗减少15%。

六、结论与展望

电磁扭矩电机的瞬态响应性能是电液伺服系统动态控制精度的核心。通过优化电机设计(如低惯性转子、高效冷却)、调整控制系统参数(如PID整定)、应用先进控制算法(如MPC、神经网络控制),可显著提升瞬态响应速度与稳定性。未来研究可进一步探索新型电机材料(如高温超导体)和智能控制策略(如强化学习),以适应极端环境(如高温、强振动)下的高性能控制需求,推动电液伺服技术向更高精度、更高可靠性方向发展。

📚2 运行结果

部分代码:

% Bulk modulus os oil B (Pa)

B=1.5e9

% Initial Volume of oil in the retutn chambet (Cu m)

V3=5e-6

% Spool mass ms (kg)

ms=0.02

% Spool Damping coefficient fs (Ns/m)

fs=2

% Feedback spring stiffness (N/m)

Ks=900

% Supply Pressure Ps (Pa)

Ps=2e7

% Return Pressure Pt (Pa)

Pt=0

% Servoactuator feedback gain kfb (A/m)

kfb=3

% Spool port width Omiga Omiga (m)

Omiga=0.002

% Spool radial clearance c (m)

c=2e-6

% Piston area Ap (Sq m)

Ap=1.25e-3

% Initial volume of oil in cylinder chamber Vc (Cu m)

Vc=100e-6

% Resistance to internal leakage

Ri=1e20

% Piston mass mp (kg)

mp=10

% Friction coefficient on piston

fp=1000

% Piston loading coefficient Ky

Ky=0

🎉3 参考文献

文章中一些内容引自网络,会注明出处或引用为参考文献,难免有未尽之处,如有不妥,请随时联系删除。

[1]傅林坚.大流量高响应电液比例阀的设计及关键技术研究[D].浙江大学,2010.

[2]李磊,赵升吨,范淑琴.电磁直驱式大规格电液伺服阀的研究现状和发展趋势[J].重型机械, 2012(3):8.DOI:10.3969/j.issn.1001-196X.2012.03.004.

[3]卢强波,张丽,胡双栽.电液伺服控制系统及其在TRT中的应用[J].浙江冶金, 2005(1):4.DOI:CNKI:SUN:ZJYU.0.2005-01-017.

[4]杨亚南.基于动态规划算法的并联式混合动力燃气热泵系统全局最优控制策略研究[D].东南大学[2024-04-21].

718

718

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?