随着汽车电子架构向集中式演进,整车性能的提升愈发依赖动力域、车身域、底盘域、智驾域、座舱域等之间的深度协同。行业数据显示(2025年),高达85%的新车型已采用集中式架构,动力域与车身域的交互频率更是激增300%以上。然而,传统单域测试在面对跨域通信延迟、能量流耦合等复杂场景时力不从心,导致故障排查成本飙升40%。那么如何才能高效、全面地验证跨域协同?本文将为您揭秘基于德国Vector平台的跨域联合仿真测试方案,助力企业破解测试困境!

传统测试的三重核心困境:为何单打独斗行不通?

1、场景复现难:实车测试的“盲区”

动力域的极端工况(如电池/电机过热)与车身域的动态响应(如紧急灯光联动、紧急门锁解锁)难以在实车测试中复现。真实路测中,仅能覆盖30%的跨域故障场景,而极端场景(汽车低温行驶时,车身域在低温下启动座椅加热+PTC加热+方向盘加热(总功耗>2kW),动力域误判为“电池过载”,强制切断高压供电,车辆瞬间失速)依赖仿真补充。典型案例:某车企在实车测试中发现,当电池电量SOC(State of Charge,荷电状态)低于20% 时,车身域的电子稳定程序(ESP,Electronic Stability Program)响应延迟超过80ms,导致紧急制动时车身侧倾风险显著增加。

2、通信瓶颈:网络异常下的“时差”危机

动力域与车身域之间通过CAN FD / ETH通信,传统测试无法模拟网络拥塞、信号干扰等异常。数据表明,当网络负载超过70%时,跨域控制指令延迟可达80ms,导致悬架响应滞后引发车身稳定性问题。典型案例:在高速行驶时动力域突发扭矩中断,车身域的制动灯联动逻辑若延迟超过50ms,极易引发后车追尾风险。

3、资源天花板:单机算力与I/O的“捉襟见肘”

单台HIL(Hardware in the Loop,硬件在环)设备的实时处理器算力有限,难以满足高复杂度、多模型联合仿真的应用需求。物理通道数量不足,也制约了多控制器(如VCU、 BMS、 MCU、BCM等)联合测试的信号交互覆盖。典型案例:只车身域测试就需同步模拟门锁、车窗、内外灯、后视镜、雨刮等传感器及开关信号,多域同时单台设备I/O资源不足,因此无法同步验证多控制器的交互逻辑。

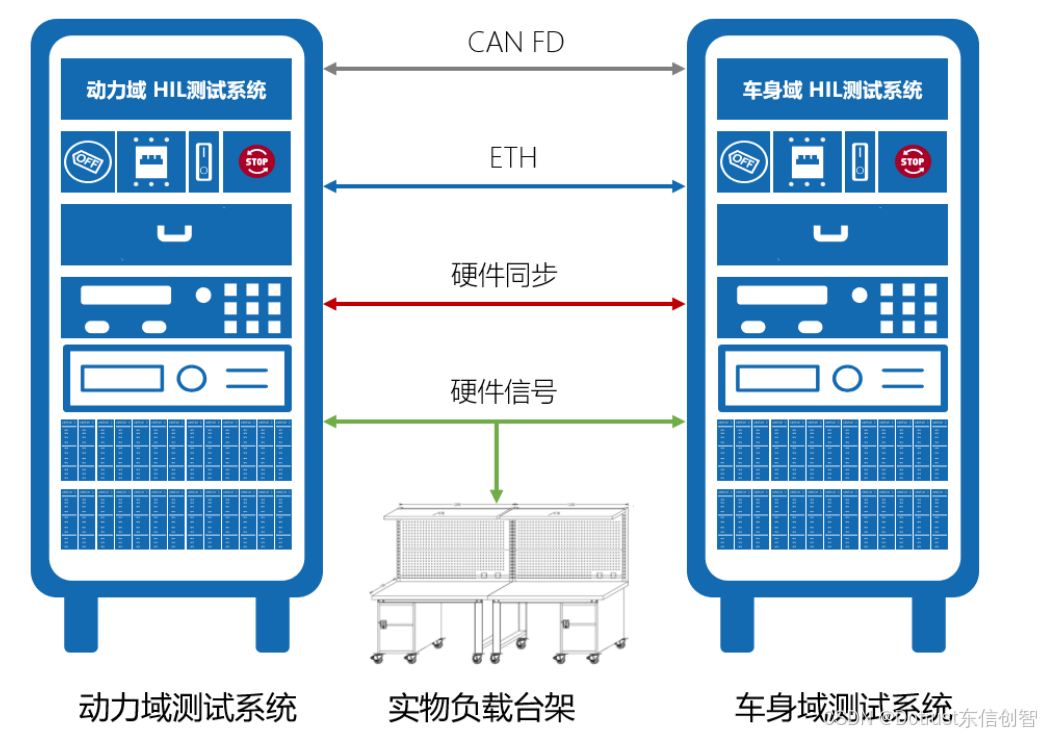

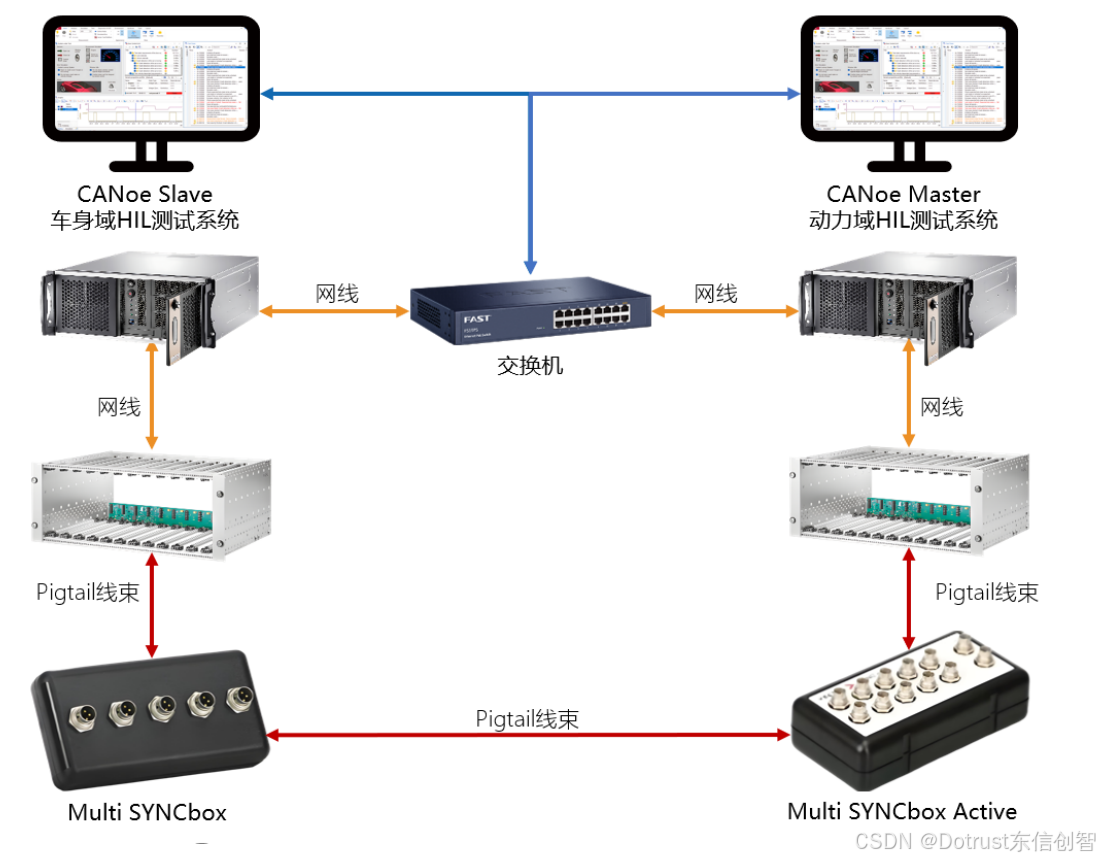

破局之道:Vector Multi-CANoe 分布式协同测试架构

面对跨域测试挑战,Vector的Multi-CANoe协同架构能够提供完美解决方案:将大型测试工程分散到多台实时处理器上同步运行,显著降低单机负载,提升整体效率。其主从控制模式和时间同步功能使得多设备联调更加便捷高效。本文以动力域ECU和车身域ECU之间协同为例,详解其架构优势。

硬件层:双域独立适配、微秒级精准协同

1、动力域测试系统(精准仿真,实时响应)

o 核心:VT实时处理模块 + VT5838综合I/O板卡;

o 核心优势:具有FPGA现场可编程能力,支持创建极短循环时间的仿真模型/控制回路。灵活定制,满足从电机控制算法验证到故障注入的多样化需求;

o 多任务并行:多个任务模块独立运行,提升处理效率,确保动力域被测对象的实时响应;

o 关键性能:通过VT硬件同步接口,实现微秒级信号处理,保障动力域闭环实时性。

2、车身域测试系统(丰富I/O,可靠控制)

o 核心:VT实时处理模块 + VT2516A数字I/O板卡;

o 核心优势:16路可灵活配置的数字I/O(DI、PI、DO、PO)通道,且每路都支持故障注入、真实传感器切换和电压采集功能,还可以直接连接至ECU输入/输出,覆盖车门、灯光等车身信号测试需求,兼容LIN/CAN混合网络;

o 关键性能:毫秒级响应测试,通过VT同步接口与动力域系统协同,实现多速率信号的精准对齐。

3、时间同步机制(协同基石)

o VT硬件每个事件均带高精度时间戳(基于统一硬件时钟);

o 设备间通过专用同步线或同步盒连接,利用下降沿触发时间戳并同步;

o 驱动程序计算设备间时间偏差,将所有时间戳同步至公共时基,确保全局时序一致。

软件层:模型耦合、智能测试、深度验证

1、多物理场景建模

o 工具:CANoe + DYNA4;

o 能力:构建动力+车身耦合模型(如加速俯仰、制动能量回收)。动力域VT测试系统仿真电机/电池动态,车身域VT测试系统仿真灯光/门锁等,通过CANoe实时交互数据;

o 应用:车速超阈值自动落锁、随速调节大灯高度;低压电池亏电时,通知动力域DC-DC提升充电功率。

2、自动化智能测试

o 工具:vTESTstudio;

o 能力:支持参数化测试用例设计(如正交实验生成电池SOC 20%~80% x车速30~120km/h测试矩阵);

o 流程:测试脚本通过CANoe同步触发双VT系统,自动执行并生成测试报告。

深度验证:通信鲁棒性、故障注入

1、网络异常仿真

o 工具:VT6306B车载以太网板卡;

o 能力:模拟网络丢包(0-10%)、延迟(0-200ms) 等异常;

o 验证:测试动力域指令(如扭矩请求)与车身域响应(如紧急灯光)在恶劣网络条件下的鲁棒性。例:网络负载80%下,验证指令能否在50ms内触发安全响应。

2、硬件故障注入

o 工具:VT2820继电器板卡;

o 能力:动态模拟线束短路、开路等故障;

o 验证:测试系统在异常条件下的应急逻辑。例:动力域模拟电池电压骤降,验证车身域应急灯光切换能否在200ms内完成。

成效卓越:效率与质量的双重跃升

开发周期颠覆性压缩

o 某新能源车企案例:采用双VT系统方案后,动力域+车身域协同测试周期从4个月锐减至2个月,实车测试里程减少60%以上;

o 价值:分布式仿真提前暴露跨域通信延迟问题,避免集成阶段反复调试。

可靠性能飞跃性提升

o 实测成果:跨域通信异常率从12%降至5%以下;

o 安全升级:整车功能安全等级提升一级。通过双VT系统测试验证了硬件冗余、软件容错、故障诊断等方面。判定依据:基于测试结果(如7x24小时连续测试未出现超预期跨域故障),重新评估的“危害程度、暴露概率、可控性”满足更高安全等级标准。

从两域协同迈向全域融合

Vector双VT系统协同方案,不仅为动力域与车身域架起高效协同的桥梁,更构建了面向未来全域(动力、车身、底盘、智驾、座舱)协同仿真的坚实基础。通过灵活扩展机柜,可快速构建四域甚至更多域的协同测试平台。

当汽车研发迈入“软件定义测试”的新时代,Vector VT平台凭借其硬件解耦的灵活性、软件协同的深度性、场景覆盖的完整性,正成为车企突破域控孤岛、驾驭集中式电子架构复杂性的最佳伙伴。

392

392

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?