一、引言

模型驱动仿真(Model-based Simulation, MODSIM)技术正重塑现代工程设计范式。通过整合CAD/CAE/CAM工具链,该方法实现了从几何建模到仿真验证的闭环迭代,在汽车碰撞安全与航空航天流体优化领域展现出显著优势。本文以达索系统CATIA与SIMULIA的集成体系为例,系统阐述MODSIM技术在两大典型场景中的实施路径与技术价值。

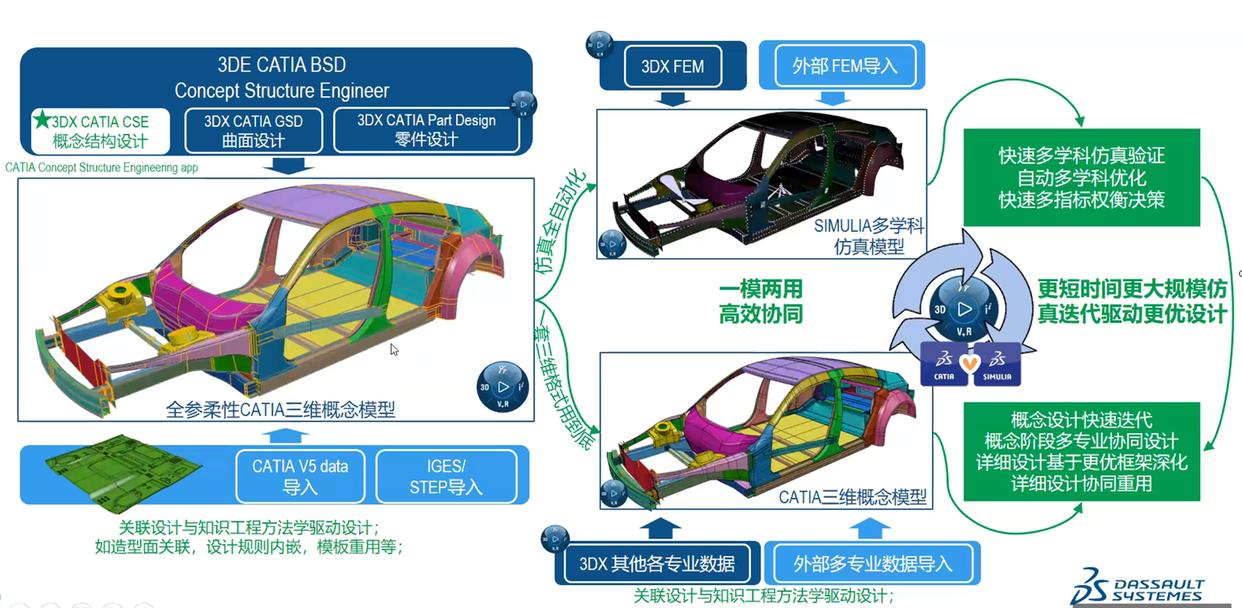

二、汽车碰撞安全性仿真优化实践

-

设计阶段(CAD建模)基于CATIA V5平台构建白车身参数化模型,包含前纵梁、A/B柱及顶盖等关键吸能结构。通过材料属性管理模块,为不同区域分配高强度钢(UHSS)、铝合金(6000系列)及碳纤维复合材料。装配约束关系定义采用接触副预处理技术,确保铰接件运动学关系准确。

图1:MODSIM设计仿真示意图

-

仿真环境集成通过ENOVIA协作平台实现CATIA与Abaqus/CAE的双向数据映射。设计人员可直接调用Abaqus Workbench插件,在保持原始拓扑关系的前提下完成载荷映射:

-

初始条件:设置56km/h正面碰撞速度矢量

-

边界约束:定义底盘硬点固定支承

-

接触定义:自动识别132处潜在碰撞接触面

图2:MODSIM仿真环境集成

-

非线性求解与验证应用Abaqus/Explicit显式动力学求解器,时间步长自适应控制在0.1-1.0μs范围。碰撞过程仿真输出包含:

-

关键时刻变形云图(t=0ms, 40ms, 80ms)

-

B柱侵入速度曲线(峰值≤8m/s达标)

-

乘员舱完整性评估(头部撞击区域应力分布)

-

多学科优化循环集成Isight优化平台构建DOE实验矩阵,以厚度参数(t1-t5)、材料屈服强度(σs1-σs3)为设计变量,通过响应面法实现:

-

吸能总量最大化(目标≥8500J)

-

侵入量最小化(约束≤120mm)

-

质量最轻化(基准值降低8%)

三、飞机流体系统协同仿真方法

-

气动外形优化流程在CATIA创成式外形设计模块(GSD)构建参数化机翼模型,翼展b=15m,展弦比AR=7.5。通过知识工程模板(KBE)关联以下参数:

-

弯度函数C(y)

-

厚度分布t/c(y)

-

前缘半径r_LE

-

CFD仿真集成采用PowerFLOW六自由度网格技术,构建包含地面效应的风洞模型(尺寸30b×15b×15b)。边界条件设置:

-

来流马赫数Ma=0.78

-

雷诺数Re=2.5×10^7

-

湍流强度Tu=0.5%

-

燃油系统动态仿真针对某型运输机翼肋式油箱,建立VOF多相流模型:

-

燃油密度ρ=820kg/m³

-

动态粘度μ=0.85mPa·s

-

加速度激励:±3g机动载荷

通过XFlow粒子追踪技术,可视化燃油晃动过程:

-

0-2s:重力主导下的自由表面形成

-

2-5s:加速度引起的液面爬升

-

5-8s:阻尼结构对涡旋的抑制效果

四、MODSIM技术体系架构分析

-

数据贯通机制

-

几何传递:CATIA 3D XML格式实现特征保留的轻量化传输

-

属性映射:材料库(MATLIB)与载荷工况(Loadcase)自动匹配

-

拓扑同步:设计变更通过Lattice算法自动更新网格拓扑

-

协同仿真优势

-

效率提升:模型准备时间缩短40%(对比传统IGES/STEP转换)

-

错误规避:消除几何清理需求(面缝合、间隙修复)

-

可追溯性:设计-仿真数据链完整记录于PDM系统

五、结论与展望

MODSIM技术通过构建数字孪生体,实现了"设计即验证"的工程范式革新。在汽车领域,某SUV车型开发周期缩短23%,碰撞安全评级提升至IIHS 25%优秀水平;在航空领域,某无人机翼型优化使升阻比提高9.7%。未来随着MBSE(基于模型的系统工程)的融合,该技术将进一步拓展至多物理场耦合仿真与数字主线(Digital Thread)构建,为智能产品开发提供核心使能技术。

1349

1349

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?