在制造企业的生产链条中,设备管理系统(如中设智控EAM系统)负责设备全生命周期运维,MES(制造执行系统)统筹生产计划、调度与执行,两者若数据割裂,会导致“生产与设备两张皮”:某汽车零部件厂因MES生产计划未同步至设备系统,维护人员在生产高峰停机检修,导致生产线停摆4小时;某电子厂因设备故障数据未实时反馈至MES,生产排产仍按正常产能安排,最终订单交付延迟。

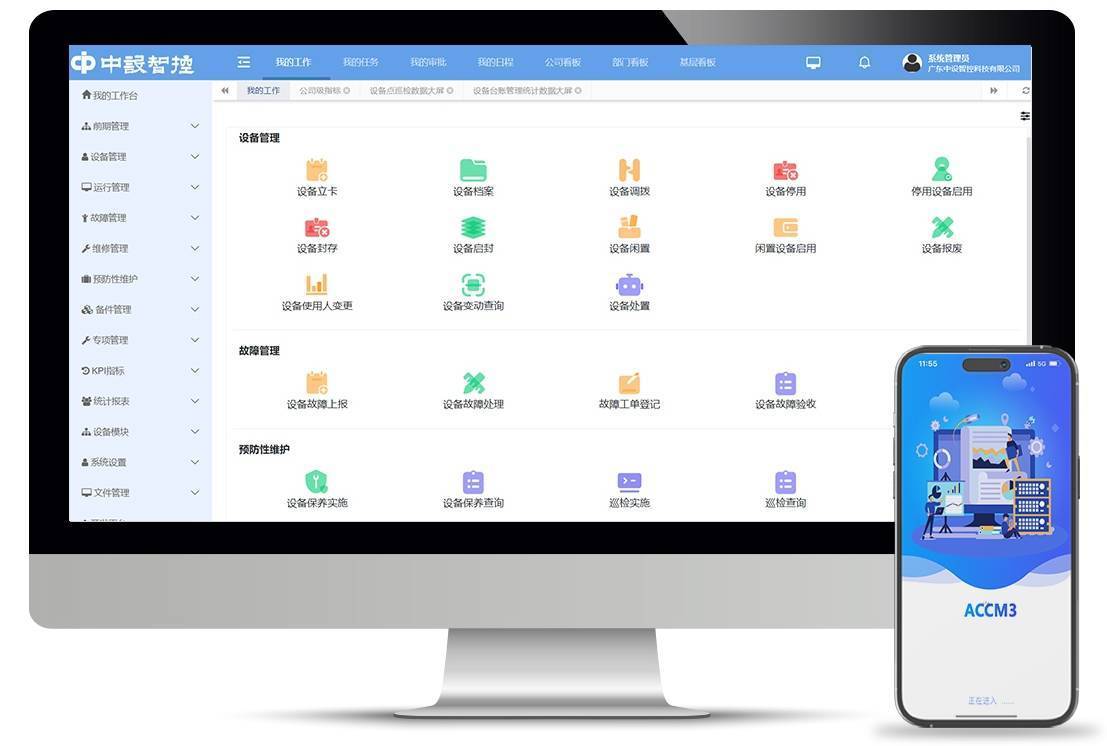

设备管理系统与MES的对接,核心是建立“生产需求-设备状态-运维响应”的联动机制,让设备运维服务于生产,生产调度适配设备能力。本文结合中设智控4500余家企业的对接实践,拆解5大核心联动机制,提供从需求梳理到落地的实操方法。

一、联动机制1:生产计划与设备维护计划协同——避免“生产与维护抢设备”

传统痛点:

MES按订单排定生产计划(如“车间A冲压机需连续生产3天”),设备管理系统按固定周期生成维护计划(如“冲压机每周二停机保养”),两者未联动导致“维护时设备要生产,生产时设备需维护”,要么牺牲产能,要么延误维护。

联动机制:

设备管理系统与MES共享“生产计划+设备状态”数据,自动调整维护计划,实现“生产不中断、维护不遗漏”。

实操要点:

- 数据同步规则:

- MES→设备管理系统:实时同步“生产订单排期(如设备使用时间段、产能需求)”“紧急插单信息”;

- 设备管理系统→MES:同步“设备维护周期(如每500小时保养)”“待维护设备清单”“预估维护时长”。

- 智能排程逻辑: 系统按“生产优先级+维护紧迫性”自动匹配时间窗口:

- 若生产计划紧张(如订单交付期仅剩2天),将非紧急维护(如常规清洁)推迟至订单完成后;

- 若设备需紧急维护(如振动超阈值),MES自动调整生产计划(如将该设备的生产任务临时分配至备用设备)。

- 冲突预警与人工干预: 若无合适时间窗口(如核心设备既需连续生产又需紧急维护),系统推送预警至生产与设备部门,提示人工协商(如分时段错峰维护)。

案例参考:

某家电厂通过对接,MES将“下周冰箱门板冲压订单(每天8小时生产)”同步至设备管理系统,系统发现原维护计划(周二上午停机4小时)与生产冲突,自动将维护调整至周一晚间(非生产时段),并同步更新至MES生产计划,避免停机损失,维护完成率仍达100%。

二、联动机制2:设备状态与生产调度联动——异常时快速调整产能

传统痛点:

设备突发故障(如电机烧毁)时,设备管理系统仅能通知维修人员,MES未实时获取故障信息,仍按原计划排产,导致“设备已停机,生产任务仍在派单”,产能浪费严重。

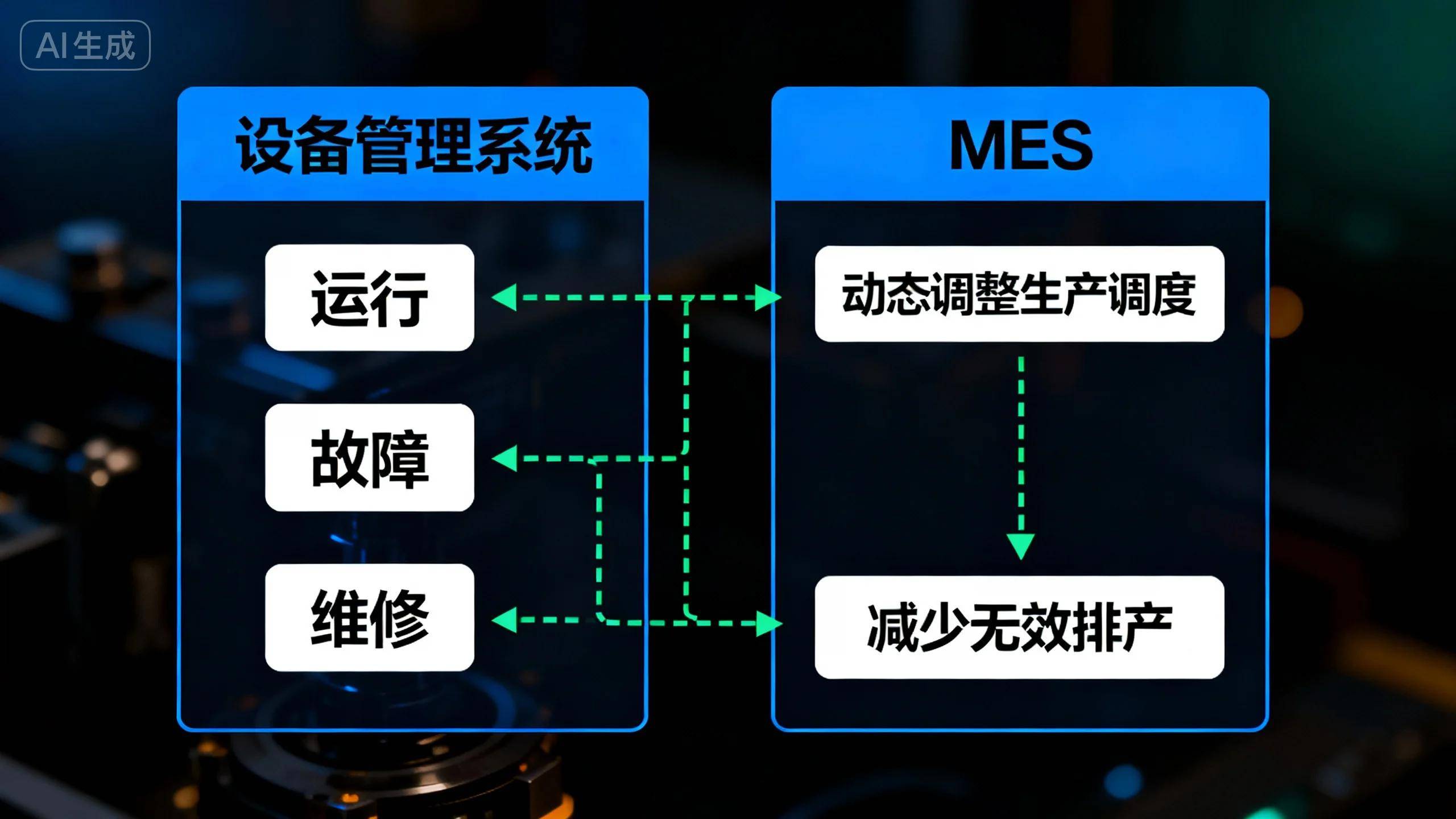

联动机制:

设备管理系统实时将“设备运行/故障/维修状态”同步至MES,MES根据设备实际能力动态调整生产调度,减少无效排产。

实操要点:

- 状态数据实时同步: 设备管理系统通过传感器采集“设备开机/停机/故障/维护中”状态,每10秒同步至MES;关键故障(如主轴断裂)触发“紧急推送”,MES立即弹窗提醒。

- 产能自动核算与调度:

- 若单台设备故障(如车间A的1台贴片机停机),MES自动核算剩余设备产能(如剩余2台贴片机日均产能1.5万片),调整生产任务分配(如将部分订单转移至车间B);

- 若设备维修完成,设备管理系统同步“恢复生产”状态,MES立即恢复该设备的生产任务。

- 故障影响预判: 系统根据“故障类型+历史维修时长”,预估设备恢复时间(如“电机故障平均维修2小时”),MES提前调整对应订单的交付时间,避免客户投诉。

案例参考:

某锂电池厂的电芯装配线,1台卷绕机突发故障,设备管理系统10秒内将“故障状态+预估维修2小时”同步至MES;MES立即核算剩余3台卷绕机的产能,将该设备的2000个电芯订单分配至其他设备,并向客户推送“交付时间提前1小时”的通知,未造成订单延误。

三、联动机制3:质量异常与设备维护关联——从“事后返工”到“事前预防”

传统痛点:

MES检测到产品质量异常(如零件尺寸超差),仅能暂停生产、返工处理,却无法快速定位是否与设备状态相关(如设备精度下降);设备管理系统的维护记录与质量数据脱节,无法从质量反推设备维护需求。

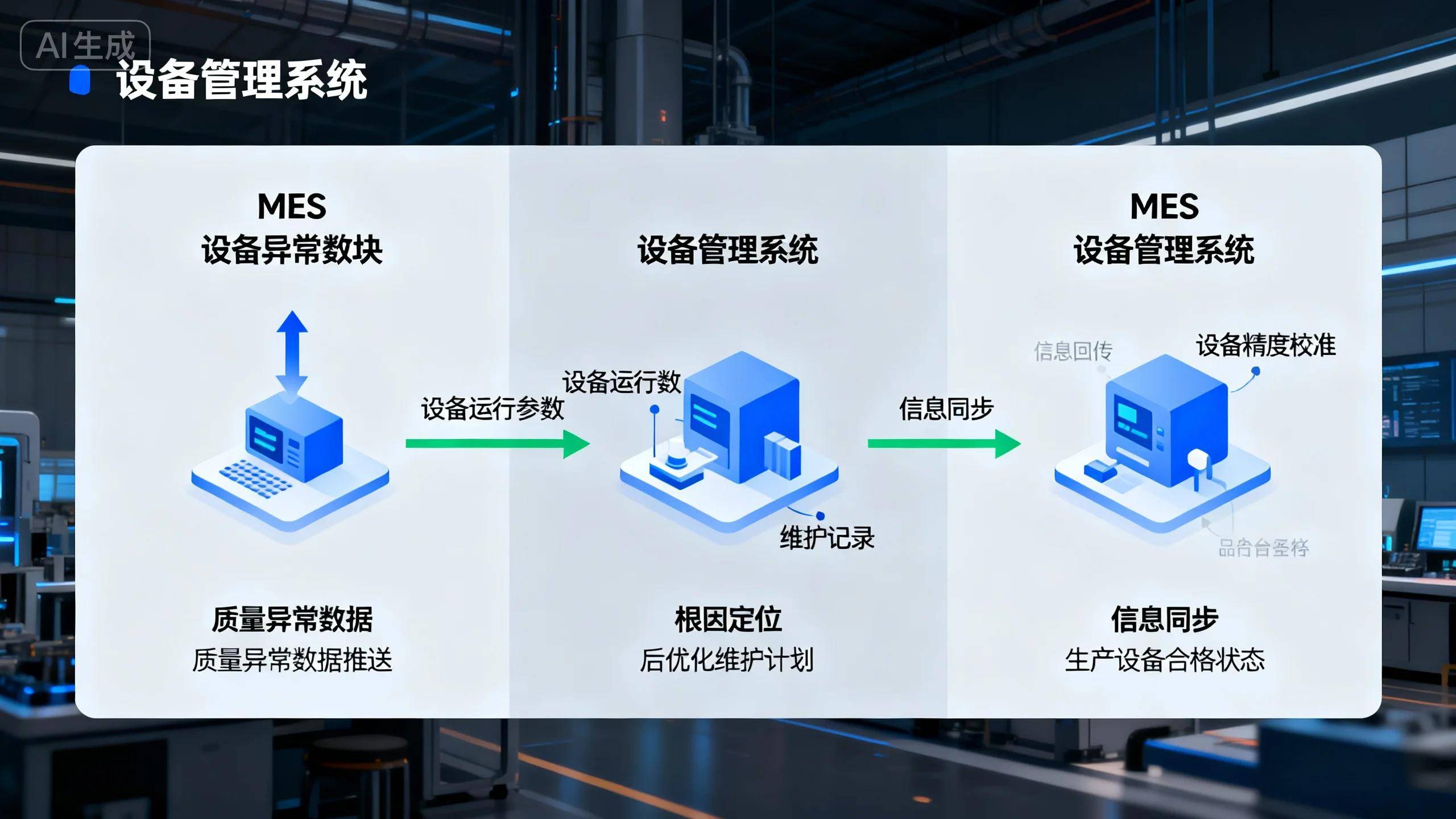

联动机制:

MES将质量异常数据推送至设备管理系统,系统关联设备运行参数与维护记录,定位根因并优化维护计划;设备管理系统将“设备精度校准”等信息同步至MES,确保生产时设备处于合格状态。

实操要点:

- 质量-设备数据关联分析:

- MES→设备管理系统:同步“质量异常信息(如‘零件尺寸超差0.03mm’‘异常发生时间14:30’‘关联设备:车床005’)”;

- 设备管理系统:调取该设备同期运行数据(如“14:20后主轴振动从3mm/s升至5mm/s”)、历史维护记录(如“已超30天未校准”),判断质量异常由“设备精度下降”导致,自动生成“精度校准”维护任务。

- 维护后质量验证: 设备完成校准后,设备管理系统将“校准报告(如‘精度恢复至±0.01mm’)”同步至MES;MES安排小批量试产,验证质量合格后,恢复正常生产。

- 质量数据驱动维护优化: 系统统计“某类质量异常与设备维护的关联率”(如“80%的尺寸超差与设备未按时校准相关”),自动缩短该类设备的校准周期(如从30天调整至20天)。

案例参考:

某汽车零部件厂MES检测到“刹车盘平面度超差”,同步至设备管理系统后,系统发现关联的车床007“振动值超标、已超25天未校准”,立即生成校准任务;校准后试产,刹车盘合格率从82%回升至99.5%,后续系统将该车床校准周期从30天缩至25天,同类质量异常下降75%。

四、联动机制4:生产能耗与设备优化联动——降本与生产双赢

传统痛点:

MES统计生产能耗(如每批次产品的电耗、气耗),但无法关联设备运行参数(如负载率、转速);设备管理系统仅监控设备能耗,未结合生产任务优化,导致“生产正常但设备能耗过高”(如设备空转、负载不合理)。

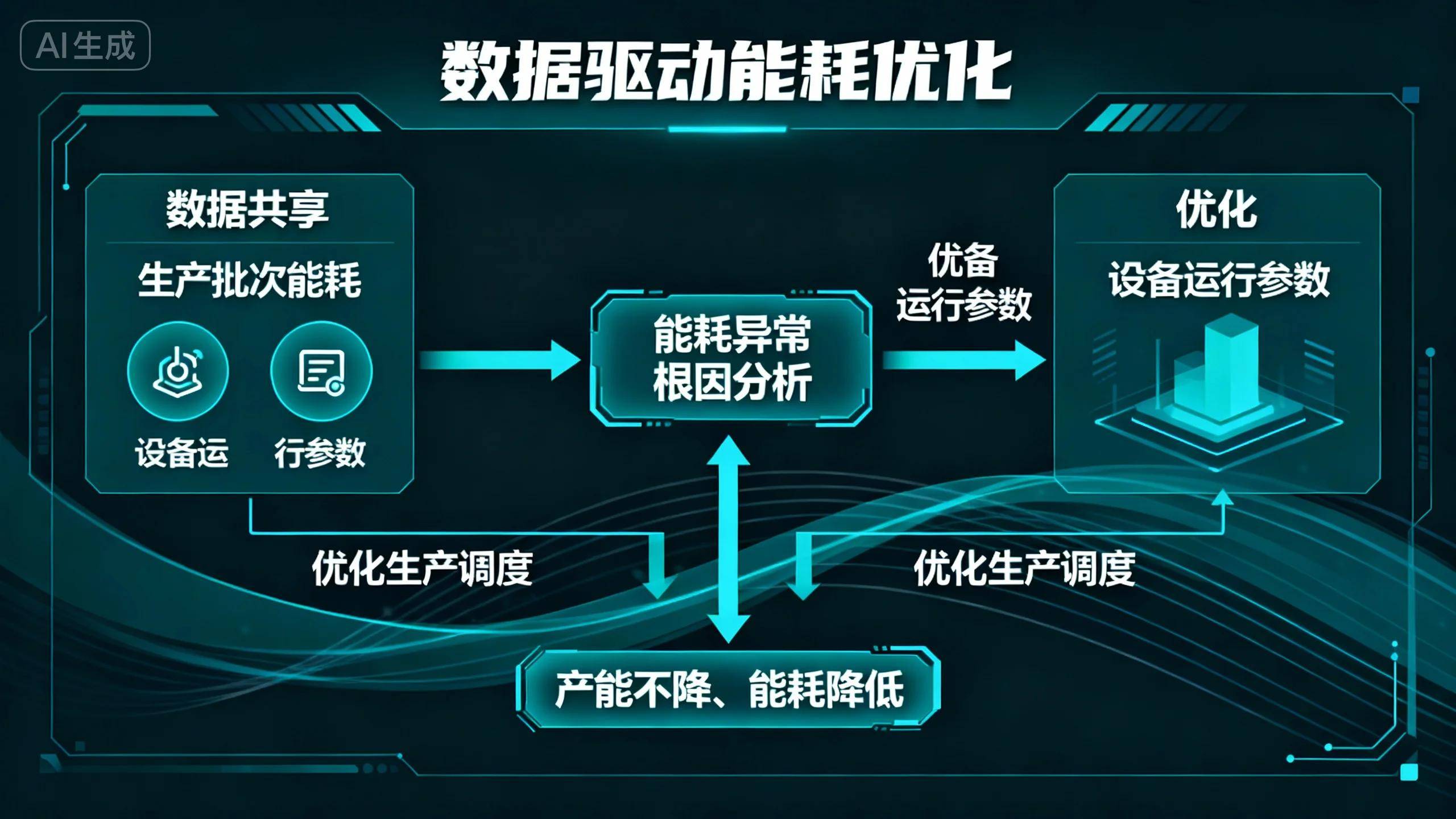

联动机制:

两者共享“生产批次能耗+设备运行参数”数据,分析能耗异常根因,通过优化设备运行参数或生产调度,实现“产能不降、能耗降低”。

实操要点:

- 能耗-设备数据联动分析:

- MES→设备管理系统:同步“生产批次(如‘批次A生产1000个零件’)、能耗数据(电耗200kWh)、生产时长(4小时)”;

- 设备管理系统:调取该批次设备运行参数(如“负载率仅60%、转速1500r/min”),对比历史数据(负载率80%时,同批次能耗180kWh),判断能耗过高由“负载率不足”导致。

- 优化方案推送: 系统向MES推送“优化建议(如‘提高批次A生产速度,将设备负载率提升至80%’)”;MES调整生产参数后,设备管理系统实时监控能耗变化,确保优化有效。

- 能耗标杆管理: 系统按“设备类型+生产批次”建立能耗标杆(如“车床生产1000个零件的标准能耗180kWh”),若实际能耗超标杆10%,自动触发设备参数排查(如是否存在部件磨损导致能耗上升)。

案例参考:

某化工企业通过对接,发现“批次B反应釜生产能耗比标杆高15%”,设备管理系统调取数据显示“搅拌电机负载率仅50%,转速偏低”;MES调整生产参数,将转速从80r/min提升至100r/min,负载率升至75%,同批次能耗降低12%,生产周期还缩短了1小时。

五、联动机制5:生产数据支撑设备全生命周期管理——优化设备选型与处置

传统痛点:

设备管理系统的全生命周期管理(如采购、改造、报废)缺乏生产端数据支撑:采购时未参考设备实际产能利用率,改造时未结合生产需求,报废时未评估生产适配性,导致“设备与生产需求错配”。

联动机制:

MES将“设备产能利用率、生产适配性、故障对生产的影响”等数据同步至设备管理系统,支撑设备全生命周期决策;设备管理系统将“设备全周期成本”反馈至MES,辅助生产排产优化(如优先使用低成本设备)。

实操要点:

- 生产数据支撑设备决策:

- 采购阶段:MES提供“同类设备历史产能利用率(如‘车床利用率仅70%’)”,设备管理系统据此建议“暂不采购新设备,盘活闲置设备”;

- 改造阶段:MES同步“生产需求变化(如‘需提升设备精度至±0.005mm’)”,设备管理系统制定“加装高精度导轨”的改造方案;

- 报废阶段:MES统计“设备近1年故障导致的生产损失(如‘停机损失50万元’)”,设备管理系统结合维护成本,判断“报废比改造更划算”。

- 设备成本数据辅助生产排产: 设备管理系统将“单台设备全周期成本(如‘车床001每小时运行成本200元,车床002为180元’)”同步至MES,MES优先安排低成本设备生产,降低综合成本。

案例参考:

某机械企业计划采购2台新铣床,通过对接系统发现,现有3台铣床的产能利用率仅65%(MES数据),且维护成本较低(设备管理系统数据);最终决定暂缓采购,通过MES优化排产(将订单集中分配给高效设备),现有设备产能利用率提升至90%,节省采购成本120万元。

六、对接技术实现:3个关键落地要点

1. 统一数据标准,避免“语言不通”

- 核心数据编码统一:设备编码(如“C01-车床-001”)、生产批次编码(如“20240701-B-001”)在两套系统中保持一致;

- 字段映射清晰:制定“设备状态(设备系统:‘运行中’→MES:‘可用’)”“维护类型(设备系统:‘精度校准’→MES:‘设备调试’)”等映射表,确保数据同步无偏差。

2. 选择适配接口,确保“数据流畅通”

- 实时同步接口:采用RESTful API或MQTT协议,实现设备状态、故障信息等高频数据实时传输(延迟<10秒);

- 批量同步接口:采用数据库直连或文件传输(如Excel),实现生产计划、能耗统计等低频数据批量同步(如每小时1次);

- 中设智控支持:已预置与SAP MES、用友MES等主流系统的标准接口,对接周期缩短至2-3周。

3. 明确联动规则,避免“逻辑冲突”

- 制定优先级规则:如“紧急生产订单优先于非紧急维护”“设备安全故障优先于一切生产任务”;

- 建立异常处理机制:若数据同步失败(如接口断开),系统自动缓存数据,恢复后补传,并推送告警至IT部门,某汽车厂通过该机制,未因接口问题导致数据丢失。

七、对接价值总结:生产与设备“1+1>2”

设备管理系统与MES对接,不是简单的数据传递,而是构建“生产驱动运维、运维保障生产”的协同体系,落地后可实现:

- 生产效率提升:设备非计划停机时间减少40%,订单交付延迟率下降60%;

- 质量成本降低:因设备导致的质量异常下降75%,返工成本减少30%;

- 运维成本优化:维护计划与生产协同,维护效率提升30%,设备全周期成本降低25%。

某新能源电池厂对接后,设备OEE从65%提升至85%,年增加产能300万件,节省维护与质量成本超500万元。对制造企业而言,两者对接不是“可选项”,而是“必选项”——只有让生产与设备同频共振,才能真正实现高效、高质、低成本生产。

1340

1340

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?