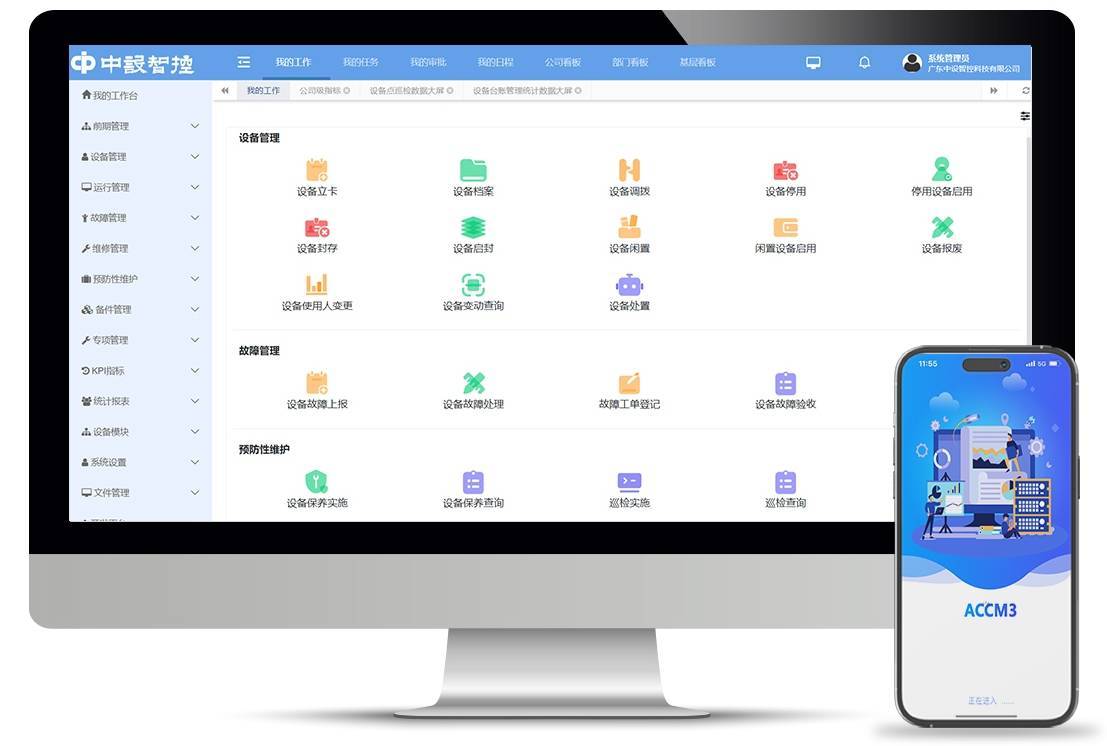

在制造企业的数字化体系中,设备管理系统(如中设智控 EAM 系统)负责设备全生命周期运维,ERP 系统(如 SAP、用友 U9)统筹财务、采购、成本核算,二者数据割裂会导致 “运维数据难落地、财务成本算不准、备件采购无依据” 的困境 —— 某汽车零部件厂曾因人工同步维修费用,每月多花 3 天核对数据,还因误差导致成本核算偏差超 10%。本文结合中设智控服务多家大型企业的集成经验,拆解从需求梳理到运维优化的全流程实操步骤,帮企业实现 “设备 - 财务 - 采购” 数据闭环。

一、集成前:明确核心需求与数据范围

集成不是 “全量数据打通”,而是聚焦 “业务联动场景”,避免冗余数据增加系统负担。中设智控通常从 “三大核心场景” 梳理需求:

1. 设备资产数据联动:确保 “账实一致”

- 同步方向:设备管理系统 → ERP

- 核心数据:设备台账(型号、采购日期、原值、折旧年限)、资产变动(调拨、报废、大修增值)

- 业务价值:ERP 无需人工录入设备资产信息,自动生成折旧凭证,避免 “设备已报废、ERP 仍提折旧” 的问题。

- 实操案例:某家电企业通过集成,设备管理系统中新增 1 台 SMT 贴片机(原值 200 万元,折旧 5 年),10 分钟内同步至 ERP 固定资产模块,自动匹配 “电子设备” 折旧科目,每月折旧额精准计算为 3.33 万元。

2. 维修成本数据联动:实现 “成本闭环”

- 同步方向:设备管理系统 → ERP

- 核心数据:维修工单(工时费、备件消耗金额)、外委维修费用、设备能耗数据

- 业务价值:维修成本自动归集至 ERP 成本模块(如 “生产成本 - 设备维修费”“制造费用 - 能耗费”),无需财务手动做账。

- 痛点解决:某重型机械厂此前需 2 名会计花 5 天整理维修单据,集成后数据实时同步,成本核算效率提升 80%,误差率降至 0.5% 以内。

3. 备件采购与库存联动:避免 “积压或缺货”

- 同步方向:双向联动(设备管理系统 ↔ ERP)

- 设备管理系统 → ERP:备件需求计划(如 “轴承需补充 10 个”)、备件消耗记录;

- ERP → 设备管理系统:采购订单(到货时间、数量)、备件入库信息、库存余额;

- 业务价值:ERP 根据设备管理系统的备件需求自动生成采购单,设备管理系统实时获取库存,避免 “ERP 有库存、设备系统查不到” 导致的重复采购。

- 中设智控实践:某锂电池企业集成后,当设备管理系统中 “电芯装配线传感器” 库存低于 5 个(安全阈值),自动向 ERP 推送采购需求,ERP 结合供应商交货周期(3 天)生成订单,到货后库存实时回传设备系统,备件缺货率从 15% 降至 2%。

二、关键准备:统一数据标准,消除 “语言障碍”

数据标准不统一是集成失败的首要原因 —— 设备管理系统中 “设备编码为 A01 - 电机 - 001”,ERP 中为 “M001 - 车间 1 - 电机”,会导致数据无法匹配。中设智控通常通过 “两步法” 统一标准:

1. 核心编码规则统一

- 设备编码:采用 “部门 + 设备类型 + 流水号” 统一格式,如 “冲压车间(C01)- 冲压机(Y02)-003”,确保设备在两套系统中唯一标识一致;

- 备件编码:复用 ERP 已有编码(如 ERP 中 “轴承编码为 B001-6205”),设备管理系统不再新增编码,仅补充 “适配设备型号” 等运维属性;

- 成本中心编码:设备管理系统中的 “维修部门”“车间” 编码,与 ERP 成本中心一一对应(如 “设备部对应 ERP 成本中心 0201”),确保维修费用精准归集。

案例参考:某电梯企业集成前,设备编码规则混乱(车间自定格式),中设智控协助梳理 2000 余台设备,按 “厂区(F01)- 车间(C02)- 设备类型(T03)- 流水号” 重新编码,同步至 ERP 后,实现 “一台设备、一个编码、一套数据”。

2. 字段映射表制定

梳理两套系统中 “含义相同、名称不同” 的字段,形成可视化映射表,避免数据同步时 “张冠李戴”。以下为中设智控常用的核心字段映射示例:

业务场景设备管理系统字段ERP 系统对应字段同步规则设备资产设备原值固定资产原值新增 / 修改时实时同步维修成本工单总金额生产成本 - 设备维修费工单审核后同步备件采购备件需求数量采购申请单 - 需求数量需求计划生成后同步备件库存备件当前库存库存管理 - 现有库存每小时增量同步

关键提醒:字段映射需联合 “设备部、财务部、IT 部” 确认 —— 如财务部要求 “维修费用需拆分‘工时费 / 备件费’”,则设备管理系统需新增对应子字段,分别映射至 ERP 的 “直接人工 - 维修费”“原材料 - 备件消耗”。

三、集成方案选型:按需选择 “性价比最高” 的方式

不同企业的系统架构、数据量、实时性需求不同,需匹配对应的集成方案。中设智控总结了三类主流方案的适用场景与实操要点:

1. API 接口集成:实时联动,适合中大型企业

- 技术逻辑:通过双方系统开放的标准 API(如 RESTful API),建立实时数据通道 —— 设备管理系统数据变化时(如维修工单审核),触发 API 调用,实时推送至 ERP;

- 优势:数据同步延迟 < 10 秒,支持双向联动,适合设备密集、维修频繁的企业(如汽车、新能源);

- 中设智控适配性:已预置与 SAP S/4HANA、用友 U9、金蝶 K/3 WISE 等主流 ERP 的标准 API,无需从零开发,集成周期缩短至 2-3 周;

- 实操案例:某家电集团用 “中设智控 EAM + SAP ERP”API 集成,维修工单审核后 5 秒内,费用同步至 SAP 成本模块,财务无需人工录入,每月节省 20 小时核对时间。

2. 中间件集成:多系统联动,适合复杂架构

- 技术逻辑:引入中间件(如 MuleSoft、中设智控 iLink 集成平台)作为 “数据中转站”,设备管理系统、ERP、MES 等系统先将数据推送至中间件,再由中间件按规则分发;

- 优势:避免多系统直接对接导致的 “接口爆炸”,适合已部署 MES、WMS 的企业;

- 实操要点:在中间件中设置 “数据清洗规则”—— 如某化工企业通过中间件过滤设备管理系统中的 “测试工单”(金额为 0),避免同步至 ERP 干扰成本核算。

3. 定时同步:低成本落地,适合小型企业

- 技术逻辑:通过 Excel 模板导出 / 导入、数据库定时备份(如 MySQL 定时同步至 ERP 数据库)实现数据传递,同步频率可设为 “每小时 / 每天”;

- 优势:无需开发接口,成本低,适合设备数量 < 500 台、维修频次低的企业;

- 中设智控支持:系统内置 “数据导出模板”,可按 ERP 格式自动生成维修费用、备件需求表格,财务人员直接导入 ERP,避免格式调整。

四、全流程测试:规避上线风险,确保数据准确

集成上线前的测试需覆盖 “功能、数据、压力” 三大维度,中设智控采用 “三级测试法” 降低风险:

1. 功能测试:验证 “联动逻辑对不对”

- 单点测试:模拟单个业务场景,检查数据同步是否符合预期 —— 如在设备管理系统中新增 1 台电机(原值 5 万元,折旧 3 年),查看 ERP 固定资产模块是否自动新增记录,折旧年限、原值是否一致;

- 流程测试:跑通 “设备维修 - 成本核算” 全流程 —— 设备故障→创建维修工单(消耗备件 2000 元,工时费 1000 元)→工单审核→查看 ERP 中 “生产成本 - 维修费” 是否自动增加 3000 元,备件库存是否减少 2000 元对应的数量。

2. 数据一致性测试:验证 “两边数据准不准”

- 全量核对:选取核心数据(如设备台账、备件库存),抽取 100 条样本对比两边数据 —— 某机械企业用中设智控 “数据对比工具”,1 小时完成 500 条备件库存核对,发现 3 条因 “单位不统一”(设备系统为 “个”,ERP 为 “件”)导致的偏差,及时修正映射规则;

- 增量核对:连续 3 天同步真实业务数据(如每日维修工单、备件采购单),核对同步后的数据是否 100% 一致,避免 “偶发同步失败”。

3. 压力测试:验证 “系统稳不稳”

- 模拟高并发:用工具模拟 “同时创建 100 条维修工单”“同步 500 条备件库存”,检查接口响应时间(中设智控要求 < 3 秒)、数据是否丢失 —— 某汽车厂测试时发现同步延迟超 10 秒,通过优化 API 调用频率(从 “实时触发” 改为 “10 条批量触发”),解决性能问题。

五、上线与运维:小步快跑,持续优化

1. 分阶段上线:降低业务干扰

- 试点阶段:选择 1 个车间(如冲压车间)或 1 类数据(如设备台账)先上线,验证集成逻辑 —— 某电子厂先同步 “备件库存”,运行 1 周确认无问题后,再上线 “维修成本”“资产数据”;

- 全面上线:上线后 1 周内安排 “双岗操作”,即线下记录与系统同步并行,确保数据异常时可追溯;中设智控会派驻技术顾问驻场 3 天,实时解决同步失败、字段不匹配等问题。

2. 日常运维:建立 “监控 - 告警 - 优化” 机制

- 同步监控:在设备管理系统中设置 “集成日志”,记录每笔数据的同步状态(成功 / 失败原因)—— 如 “2024-10-01 维修工单同步失败,原因:ERP 成本中心编码不存在”,运维人员可快速定位问题;

- 定期核对:每周抽取 1 次核心数据(如维修费用总额、备件库存),对比设备系统与 ERP 数据,偏差率需控制在 1% 以内;

- 规则优化:业务变化时调整集成规则 —— 某新能源企业新增 “氢能设备”,中设智控协助在字段映射表中新增 “氢能设备类型编码”,同步更新 ERP 成本科目,确保集成逻辑适配新业务。

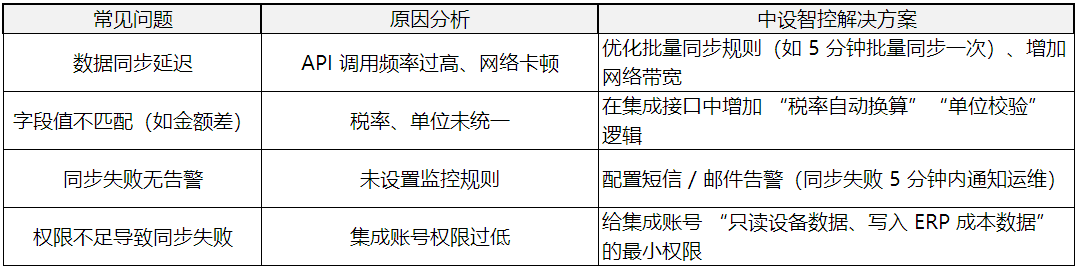

六、常见问题与解决方案

结语:集成的核心是 “业务闭环”

设备管理系统与 ERP 集成,本质是打通 “设备运维 - 财务成本 - 采购供应链” 的业务链路 —— 让维修费用自动算入成本,让备件采购有数据依据,让设备资产账实一致。中设智控的实践表明,成功集成后企业可实现:财务成本核算效率提升 70%、备件库存资金降低 25%、设备资产数据准确率达 99%。对于制造企业而言,无需追求 “技术最先进”,而是选择 “适配自身业务” 的集成方案,才能让数据真正成为决策的支撑。

822

822

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?