在工业生产中,设备运维成本通常占企业总运营成本的 20%-30%,而传统维护模式的低效性往往导致成本进一步攀升。预测性维护(Predictive Maintenance, PdM)作为一种基于数据驱动的创新模式,正在通过精准预判设备故障、优化资源配置,为企业打开降本增效的新窗口。中设智控的设备预测性维护方案,凭借多维度数据融合、边缘智能分析等技术优势,已在多个行业实现运维成本的显著降低。

一、预测性维护的核心逻辑:从 “被动应对” 到 “主动防控”

传统维护模式(定期维护或事后维护)的成本结构存在显著缺陷。定期维护因固定周期策略导致 30% 的备件更换冗余,某汽车生产线年冗余成本超 200 万元;事后维护则因故障冲击导致维修成本激增,单次抢修费用可达常规维护的 2-3 倍,停机每小时损失高达 10 万 - 50 万元。

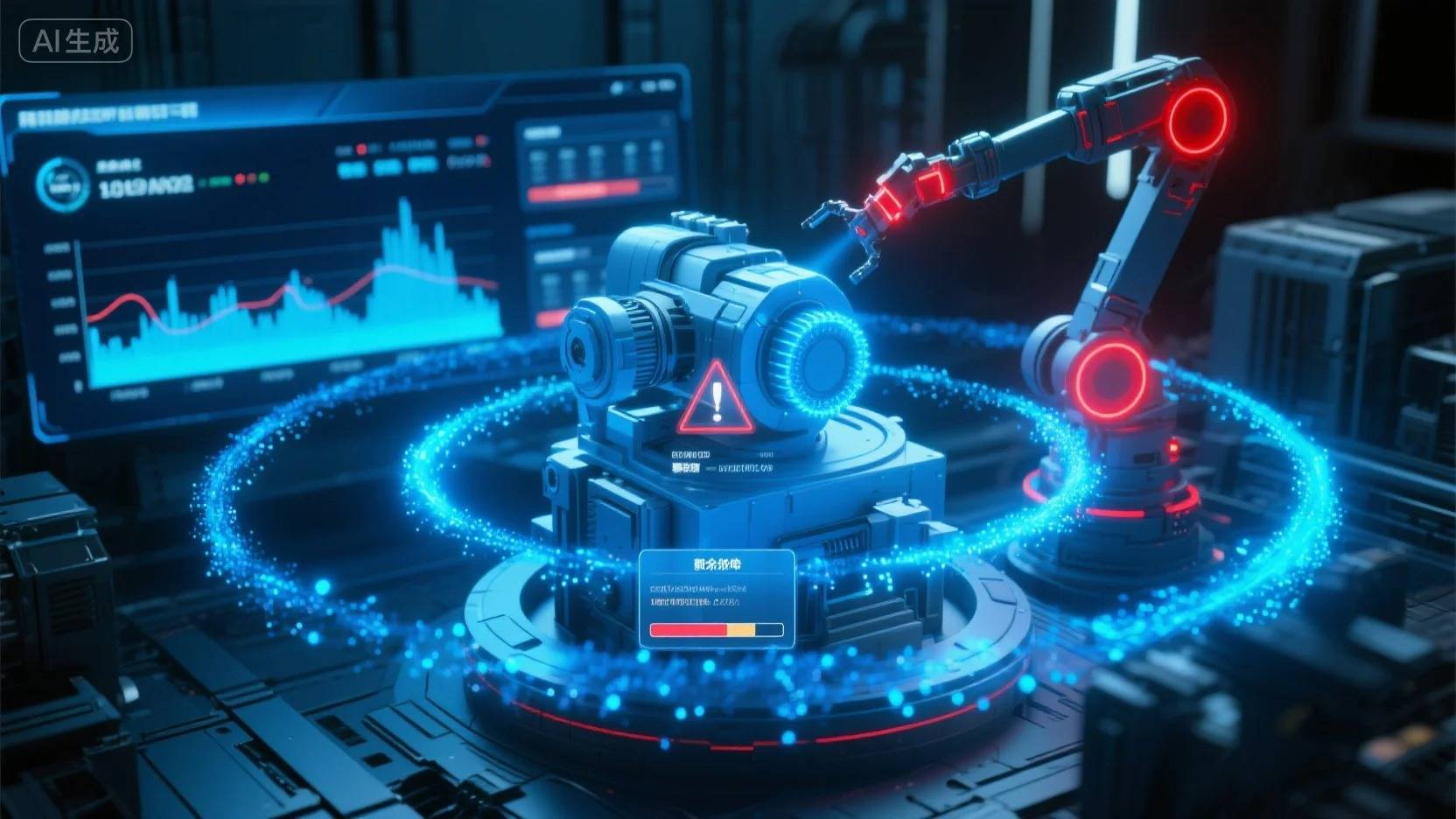

预测性维护通过 “感知 - 分析 - 决策” 闭环重构成本模型:

- 多维度数据采集:振动、温度、流量等实时数据与设备台账联动,形成设备 “健康档案”。例如,中设智控方案在大庆化工厂通过振动与流量数据融合,提前 3 周发现轴承润滑隐患,而传统人工仅能提前 3 天。

- 边缘智能分析:本地 AI 芯片实时处理高频数据(如 102.4KHz 振动信号),响应时间 < 50ms,在油气站等网络不稳定场景仍可离线诊断。

- 动态维护决策:基于设备实际状态生成个性化维护计划,避免过度维护或维护不足。例如,对高负荷设备缩短保养周期,对备用设备延长周期,减少无效停机。

二、成本降低的四大关键路径

(一)非计划停机损失的断崖式下降

非计划停机是传统维护模式的 “黑洞”。某电子厂因关键设备故障单次损失超 50 万元,而预测性维护通过实时监测将这一风险大幅降低。中设智控在比亚迪的实践显示,数据驱动的维护计划使设备非计划停机时间减少 40%,故障响应效率提升 60%,单次维修成本降低 25%。在钢铁行业,热轧线设备通过振动与温度监测,平均无故障时间(MTBF)从 800 小时提升至 2500 小时,年节省备件费用 50 万元。

(二)维护资源的精准调配

传统维护模式下,备件库存因人工估算准确率不足 50%,常陷入 “积压” 与 “缺货” 的两难。中设智控系统通过设备故障与备件需求的实时关联,实现库存周转率提升 35%。例如,VIVO 引入该系统后,备品备件积压资金减少近千万元,人力成本间接降低 15%。同时,系统基于维修人员技能标签自动分配任务,避免 “专人闲置、新手误操作”,某港口维修人员工作饱和度从 60% 提升至 85%。

(三)设备寿命的延长与能耗优化

预测性维护通过及时干预设备隐患,显著延长使用寿命。某纸业电机通过振动监测提前发现转子不平衡,年减少停机损失 300 万元,维修周期延长 2 倍。此外,系统可分析设备能耗数据,优化运行参数。例如,某制冷压缩机通过参数调整实现能耗降低 15%,年节电 20 万度。

(四)隐性成本的全面压缩

传统维护的隐性成本(如人工巡检耗时、数据孤岛导致的决策滞后)常被忽视。中设智控的轻量化部署方案(磁吸式无线传感器、48 小时全站覆盖)使施工成本降低 60%,同时通过数据全系统融合(对接 DCS、MES 等),消除跨部门协作的时间损耗。例如,VIVO 设备台账查询时间从 2 小时缩短至 5 分钟,彻底解决 “找台账比修设备还费时” 的痛点。

三、预测性维护方案(以中设智控方案为例)的技术突破与行业实践

(一)技术特点:构建设备健康 “透视眼”

- 多维度数据融合:声、振、温、光、气等多源数据联动分析,例如在石油炼化场景中,振动数据与流量数据结合提前 7 天预警管道堵塞,年减少损失 20 万元 / 平台。

- 边缘计算与 AI 自学习:本地 AI 芯片支持防爆场景离线诊断,自训练模型可适配 20 + 设备类型,新增设备后故障识别准确率仍保持 83% 以上。

- 轻量化部署:IP67 防护的无线传感器续航 2 年,某石化厂 4G Cat1 方案仅用 2 天完成全站覆盖,无需大拆设备。

(二)行业适配:从港口到水务的全面赋能

- 港口皮带机监测:7 米间隔部署无线探头,漏检率从 25% 降至 3%,避免撕带事故,年减少停机损失 600 万元。

- 水务处理:磁吸式诊断仪实时分析水泵启停状态,人工巡检成本降 40%,某水厂告别 “每月爬 50 次泵” 的低效模式。

- 化工制造:振动频谱分析提前识别反应釜叶片积灰,某化工厂维修成本降 67%,实现 “拆釜盲修” 到 “精准维护” 的转变。

四、实施建议与未来趋势

(一)实施路径

- 数据治理先行:梳理设备台账、运行数据,确保基础数据准确性。中设智控在比亚迪通过扫码技术实现设备全生命周期数据集成,设备利用率提升 15%。

- 分阶段部署:优先选择高价值设备或故障频发设备试点,例如某电子厂对 SMT 生产线贴片机的监测,年维护成本减少 280 万元。

- 人机协同优化:通过智能眼镜等工具将系统建议与人工经验结合,某钢厂复杂故障处理时间缩短 70%。

(二)未来趋势

随着 AI 自治化与群体智能技术发展,预测性维护正走向 “部署成本趋零化”。例如,中设智控的 SaaS 化服务支持按设备数量付费(单台年费 1.2 万元),部署周期缩短至 3 天。同时,数字孪生技术的深度应用(如涪陵制药厂的虚拟调试与能效优化)将进一步提升预测精度,推动运维成本持续下降。

预测性维护不是简单的技术替代,而是对设备管理逻辑的重构。中设智控的实践表明,通过数据驱动的精准维护,企业可实现运维成本降低 25%-40%,这不仅是成本数字的变化,更是从 “经验依赖” 到 “数据科学” 的管理范式升级。在工业 4.0 时代,这种升级将成为企业构建核心竞争力的关键支点。

1271

1271

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?