在工业生产中,设备是核心生产要素,但很多企业的设备管理只停留在“坏了修、旧了换”的被动模式——某汽车零部件厂花80万买的冲压机,因采购时没算维护成本,后期每年维修费超20万;某化工企业的反应釜运行5年后效率下降,直接报废却没发现改造后还能再用3年。实际上,设备管理的核心是“全生命周期管控”,覆盖从“要不要买”到“怎么用、怎么修、怎么处理”的每一步,才能实现“寿命延长、成本降低、效率提升”。本文结合中设智控服务4500余家企业的实践,拆解设备全生命周期的5大核心环节,提供可落地的操作方法。

一、环节1:规划采购——不只看“买价”,算清“全生命周期成本(TCO)”

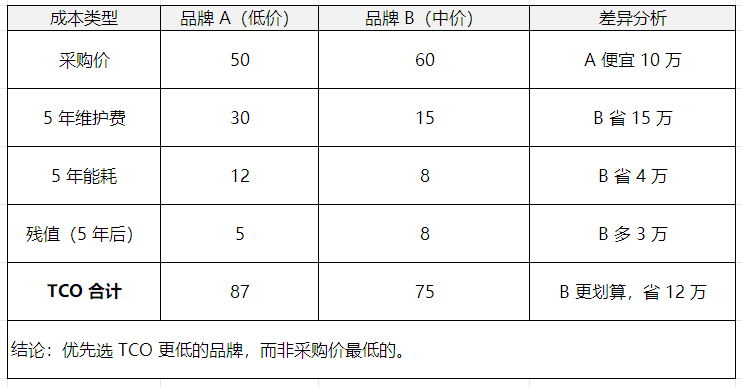

设备采购不是“选最便宜的”,而是“选性价比最高的”,核心是测算全生命周期成本(TCO) ——即采购价+维护费+能耗+残值,避免“买得便宜、用得贵”。

1. 核心目标:精准匹配需求,控制长期成本

- 避免“盲目采购”:比如生产部门需要“每小时冲压500件”的设备,却买了“每小时300件”的型号,导致产能不足;

- 拒绝“唯价格论”:某机械企业曾选采购价低10万的机床,结果每月能耗多2000元,3年就抵消了差价,还因精度不足导致废品率高。

2. 实操要点

- 需求调研:明确“设备参数清单”

- 联合生产、设备、财务部门制定需求:

- 生产端:产能(如“每日加工1000个零件”)、精度(如“误差≤0.01mm”)、适配性(如“能对接现有MES系统”);

- 设备端:维护便利性(如“是否易换备件”)、耐用性(如“连续运行时长≥8小时”);

- 财务端:预算范围、折旧年限(如“按5年折旧”)。

- 案例:某家电厂采购SMT贴片机前,明确“贴装精度0.02mm、日产能2万片、支持24小时运行”,避免后期换设备。

- TCO测算:对比3类关键成本

- 以“机床”为例,对比2个品牌的TCO(单位:万元):

- 供应商评估:不只看产品,看服务

- 考察供应商的“售后响应速度”(如“故障后4小时内上门”)、“备件供应周期”(如“常用备件24小时到货”),某化工企业选供应商时,因对方承诺“全年365天上门服务”,虽采购价高5%,但后期维护更省心。

二、环节2:安装调试——衔接“生产排期”,避免“返工延误”

设备买进来后,安装调试若衔接不好,会导致“设备到位了,生产用不了”。核心是“和生产节奏匹配,确保一次调试成功”。

1. 核心目标:快速投产,避免影响生产计划

- 某汽车厂曾因机床安装延误10天,导致某车型生产计划滞后,损失订单200万元;

- 调试不彻底会留下隐患:某电子厂的检测设备调试时没做负载测试,正式投产后频繁死机,每天停机2小时。

2. 实操要点

- 安装:提前规划“时间+空间”

- 时间:避开生产旺季,比如某食品厂选在淡季安装新生产线,不影响旺季产能;

- 空间:预留维护空间(如“机床周围留1米操作通道”)、适配现有产线(如“新设备电源接口和旧线一致”),某机械企业安装时发现电源不匹配,临时改线路,延误3天。

- 调试:分3步验证性能

- 空载测试:开机运行,检查设备运转是否正常(如“主轴转速是否达标”);

- 负载测试:按实际生产工况加载(如“机床加工100个标准件”),验证精度、产能;

- 联动测试:对接生产系统(如“和MES同步生产数据”),确保能融入现有流程。

- 案例:某锂电池厂调试电芯装配线时,负载测试发现“每小时产能比承诺少50个”,及时要求供应商优化,避免投产后产能不足。

- 交付:做好“资料移交+人员培训”

- 供应商需移交“操作手册、维护手册、备件清单”,并培训操作工和维修工:

- 操作工:掌握“开机、关机、日常点检”(如“每日检查油位”);

- 维修工:掌握“常见故障排查”(如“传感器报警如何处理”)。

三、环节3:运行维护——从“被动抢修”到“主动预防”,减少停机

运行维护是设备全生命周期中持续时间最长的环节,也是成本控制的关键。核心是“通过预防维护,减少非计划停机”。

1. 核心目标:提升设备利用率(OEE),降低维护成本

- 某重型机械厂用“坏了再修”模式时,设备OEE仅65%,非计划停机每月超15小时;改用预防维护后,OEE提升至85%,停机时间降至5小时。

2. 实操要点

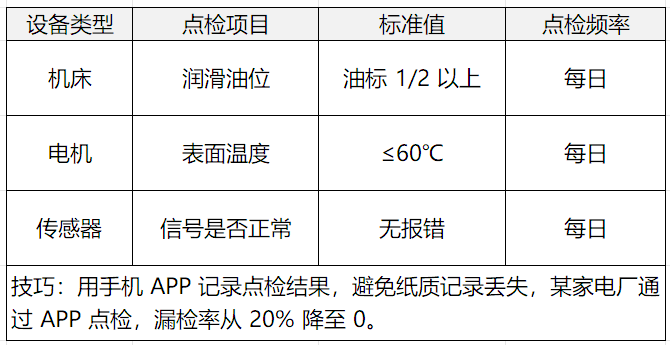

- 日常点检:做好“基础保养”

- 制定“点检表”,由操作工或维修工每日执行,示例:

- 预防维护:数据驱动,提前预警

- 采集关键数据:通过传感器(如振动、温度、转速传感器)实时采集设备参数,采样率32kHz,覆盖1-10000Hz频段;

- 设定预警阈值:如“电机温度超65℃预警”“振动峰值超0.8g报警”,系统自动推送提醒;

- 案例:某化工企业的反应釜,通过振动数据提前7天预警轴承磨损,安排停机维修,避免故障扩大,节省维修费5万元。

- 维护记录:为后续管理留依据

- 每次维护后,记录“故障现象、原因、更换部件、费用、时长”,比如“2024-06-10 机床003轴承磨损,更换SKF轴承,费用800元,耗时2小时”。这些数据会成为“是否改造”“是否报废”的关键参考。

四、环节4:改造升级——当“修不如改”,延长设备价值

当设备效率下降、但核心部件还能用时,改造升级比买新设备更划算。核心是“评估改造价值,确保投入产出比”。

1. 核心目标:花小钱,提效率,避免“过早报废”

- 某机床厂的旧车床运行8年,产能下降30%,买新设备需100万,改造(加装自动化进给系统)仅需30万,改造后产能恢复至新设备的90%,2年就收回成本。

2. 实操要点

- 改造前评估:3个关键判断

- 改造必要性:设备是否“还能满足未来1-2年生产需求”(如改造后产能达标);

- 成本合理性:改造费用是否≤新设备采购价的50%(超则不如新买);

- 技术可行性:是否有成熟的改造方案(如旧设备能否加装智能控制系统)。

- 反例:某企业改造10年的旧泵机,花了40万(新泵机才50万),改造后3个月又故障,得不偿失。

- 改造中:聚焦“核心痛点”

- 针对影响效率的关键问题改造,而非“全面翻新”:

- 产能不足:加装自动化模块(如旧生产线加机械臂);

- 精度不够:更换高精度部件(如旧机床换滚珠丝杠);

- 能耗过高:换节能部件(如电机换变频电机)。

- 案例:某汽车零部件厂改造旧冲压机,加装“自动送料系统”,减少人工操作,产能提升20%,能耗降低15%,改造费25万,6个月收回成本。

- 改造后:验证效果,更新档案

- 改造后做“负载测试”,验证产能、精度是否达标,同时更新设备档案:

- 记录改造内容(如“加装变频电机”)、改造费用、新的维护要求(如“变频电机每6个月校准一次”)。

五、环节5:报废处置——合规+残值最大化,不浪费“最后价值”

设备彻底无法使用或改造不划算时,需规范报废,核心是“合规处置,回收残值”,避免环境污染或资产流失。

1. 核心目标:合规处置,最大化残值收益

- 某电子厂曾将报废设备当废品卖,每台仅卖200元,后来发现拆零件当备件,单台能回收2000元,残值提升10倍;

- 违规处置风险:某化工企业随意丢弃含油设备,被环保部门罚款5万元。

2. 实操要点

- 报废前评估:判断“是否还有利用价值”

- 拆件复用:检查核心部件是否完好(如“电机还能正常运转”),拆下来当备件,某机械企业报废10台旧机床,拆出50个可用轴承,节省备件采购费12万;

- 二手出售:若设备还能使用,找二手市场出售(如“旧检测仪器卖给小型工厂”),某家电厂出售旧装配线,收回8万元(原值的15%)。

- 报废处置:2个合规要点

- 环保合规:找有资质的回收商,处理油污、重金属等有害物质(如“废油交给有资质的公司回收”);

- 流程合规:发起报废申请,经设备部(确认无法使用)、财务部(核算残值)、管理层审批,避免“个人私自处置”。

- 销账同步:确保“账实一致”

- 报废后,及时在设备管理系统、财务系统中注销资产:

- 设备系统:删除设备档案,标注“报废日期、处置方式、残值收益”;

- 财务系统:停止计提折旧,将残值收益计入“营业外收入”,某企业报废设备收回5万元,同步更新财务账,避免“账上有资产、实物已报废”。

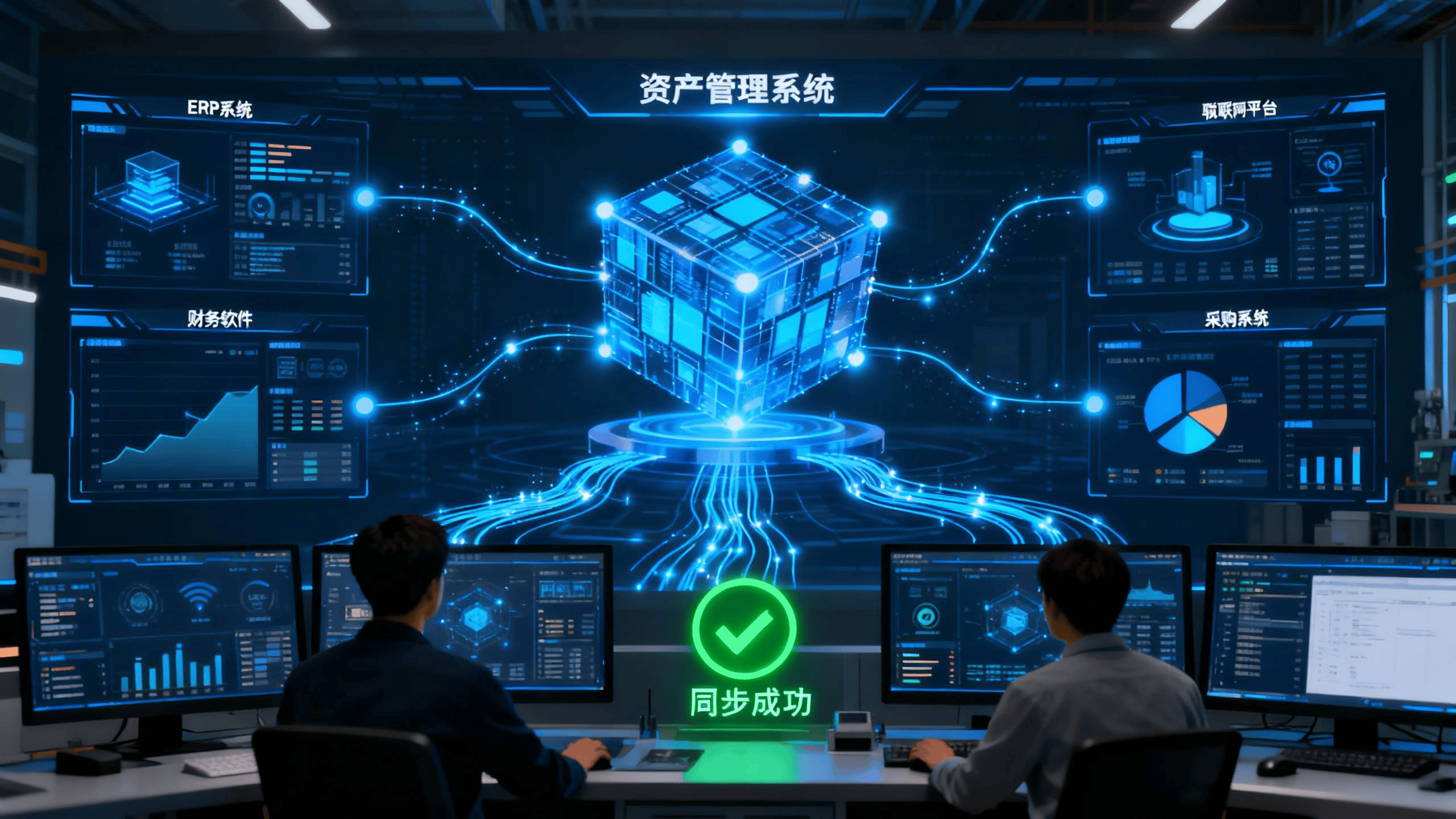

六、全生命周期协同:数据打通是关键

设备全生命周期的5个环节不是孤立的,需通过“数据联动”实现协同:

- 采购时的“设备参数”要同步给维护部门,作为维护依据;

- 维护时的“故障记录”要同步给改造部门,判断是否需要改造;

- 报废时的“全周期成本数据”要同步给采购部门,优化下次采购决策。

案例:某汽车厂用中设智控设备管理系统,打通各环节数据——采购时参考旧设备的维护成本选品牌,维护时根据采购参数定保养计划,报废时统计全周期成本,下次采购时TCO测算更精准,设备综合成本降低25%。

结语:全生命周期管理的本质——“长期主义”

设备全生命周期管理,不是“管好某一个环节”,而是“从采购到报废的全程规划”。它要求企业跳出“只看眼前成本”的思维,用“长期主义”算总账——某制造企业通过全周期管理,设备平均寿命延长20%,维护成本降低25%,非计划停机减少30%,真正实现“设备价值最大化”。

对企业而言,无论是用Excel基础管理,还是用数字化系统(如中设智控设备管理系统),核心都是“每个环节都有标准、有记录、有数据”。只有这样,才能让设备从“生产工具”变成“降本增效的抓手”。

1455

1455

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?