企业老板经常有个经典抱怨:

“我们公司到底怎么了?计划老不准,仓库老积压,物流天天出错,订单交付总掉链子!”

你可能也有这种感觉:供应链就像个超级复杂的机器,零件很多,任何一个环节掉链子,最后客户体验、现金流、利润全都受影响。

问题是,大多数企业看供应链,只会盯几个表面现象:

- 采购是不是便宜?

- 仓库货是不是堆满?

- 物流是不是快?

- 订单是不是交了?

——但这些只是结果,真正该盯的,是能反映问题本质的核心指标。

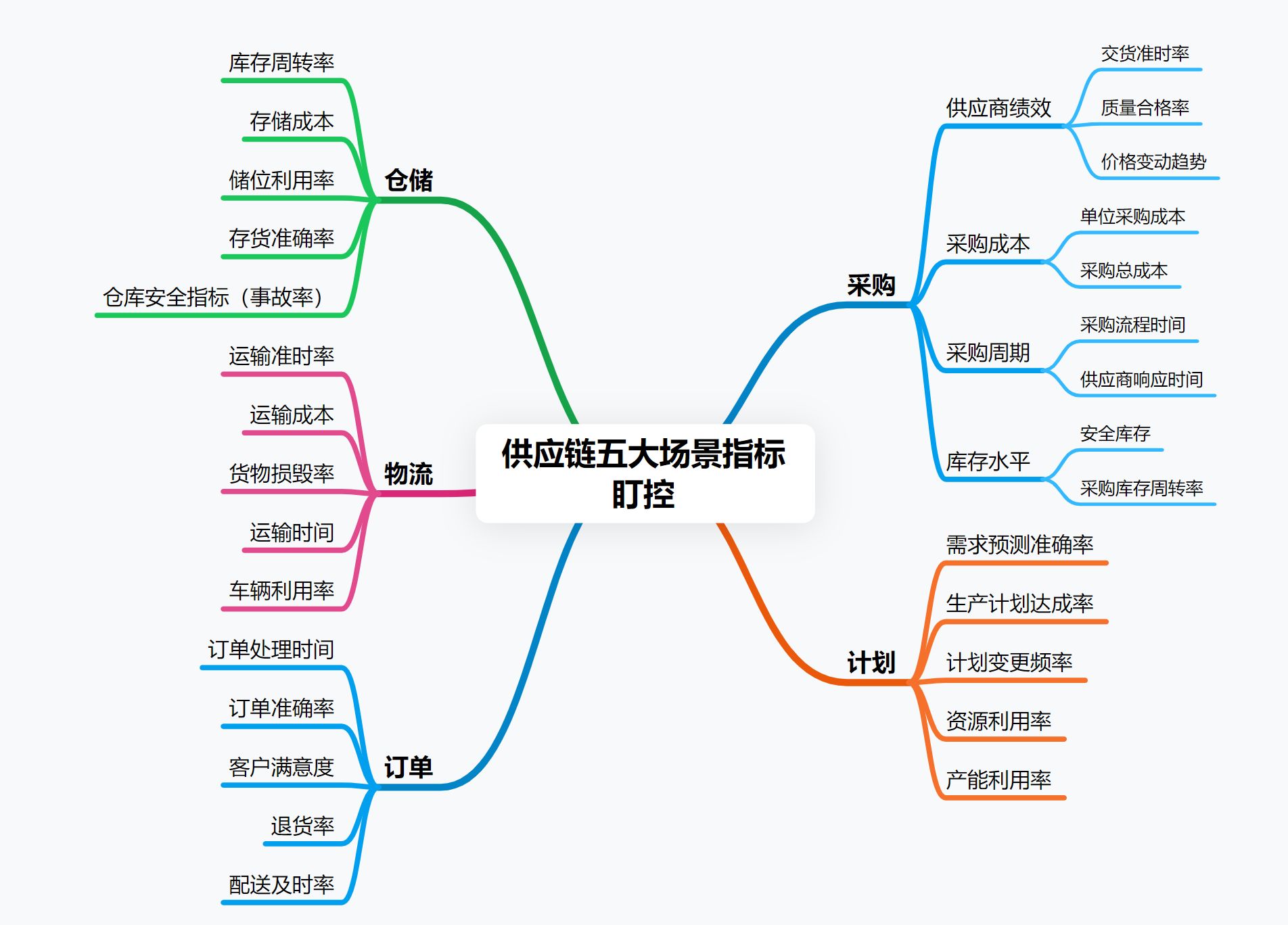

今天这篇我们就把供应链五大场景——采购、计划、仓储、物流、订单,每个环节到底该盯哪些指标,一次性讲透!https://s.fanruan.com/219o3

01 采购:花出去的钱到底值不值?

很多老板盯采购,只会问一句:“价格砍到位了吗?” 其实光看价格,往往容易掉坑:

- 砍价砍狠了,供应商交货不稳定;

- 价格压低了,质量开始掉链子。

最后你算账,会发现便宜没占到,反而付出了更大代价。

采购真正要盯的,是这几个硬指标:

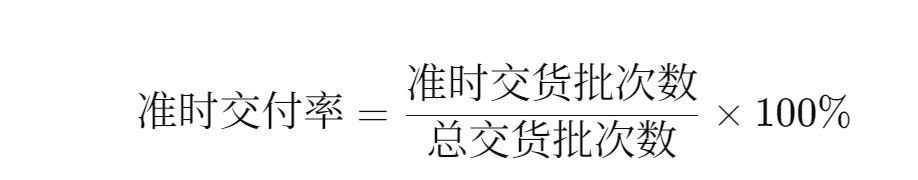

1. 供应商准交率(On-Time Delivery, OTD)

即供应商按照合同时间交货的比例。

比如一个月收货100批,有92批按时到,那OTD = 92%。

再便宜的原料,如果老是晚交,生产计划全乱套,损失远比多花那点钱大。

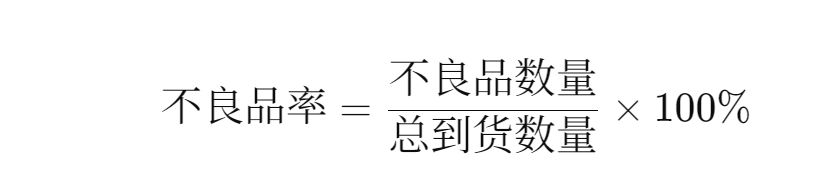

2.供应商不良品率(Defect Rate)

即到货产品一次性检验不合格的比例。

这个指标要结合质量管理部门的数据一起盯,质量不过关,退换货、返工的成本远比单价差价更伤人。

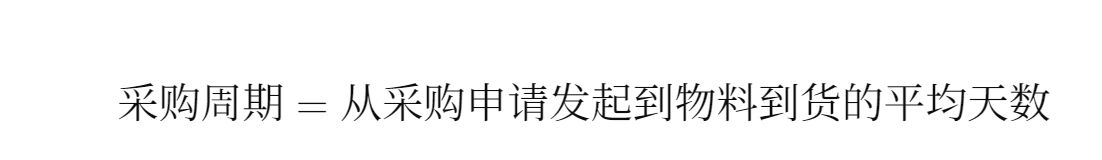

3.采购周期(Procurement Cycle Time)

即从下单到入库花多少时间

主要用来判断流程是否拖沓,采购效率高不高,周期长,说明供应链响应不灵活。

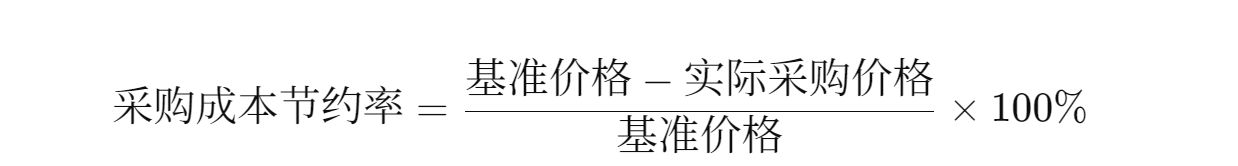

4.采购成本节约率(Cost Saving Rate)

这是老板最关心的,即采购到底帮公司省了多少钱。

比如去年买某原材料均价100元,今年通过谈判压到95元,那节约率 = (100-95)/100 = 5%。

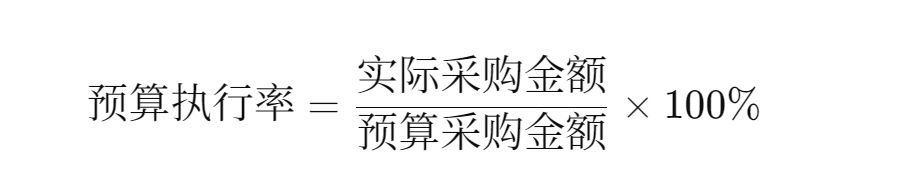

5.采购预算执行率

预算编了,实际花多少?超不超?

太高说明管控不严,太低也可能是预算编得虚。

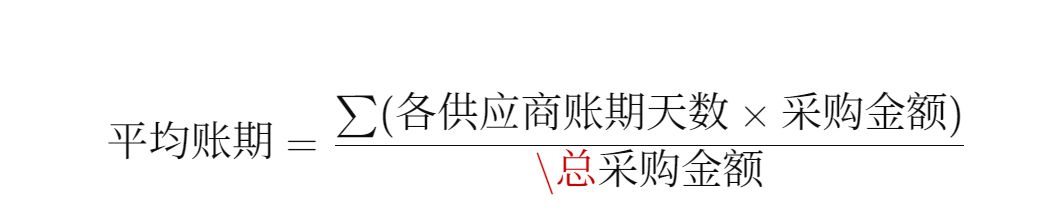

6. 平均账期(Average Payment Term)

即企业跟供应商谈判的“赊账天数”,账期越长,企业资金压力越小

举例:

- A供应商:账期30天,采购额100万

- B供应商:账期60天,采购额200万 平均账期 = (30×100 + 60×200) / 300 = 50天

一句话总结:采购不是比谁砍价狠,而是比谁供应链稳。

在这个场景下,SRM系统可以帮你把供应商交付、合格率、采购周期等指标数字化——自动提醒供应商到期交货、报价波动,生成供应商评分表,让采购数据一目了然。

这样,老板不用天天催,采购也有依据谈判,更稳定高效。

02 计划:为什么总被骂“拍脑袋”?

计划部门最委屈:明明天天加班排产,结果要么缺货、要么库存爆仓,最后背锅的总是他们。

其实计划能不能站得住脚,就看几个核心指标:

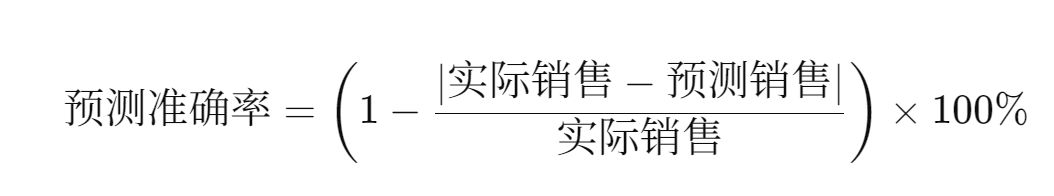

1.预测准确率(Forecast Accuracy)

即销售预测和实际销售差异有多大,预测不准,计划就是空中楼阁。

预测差距越小,准确率越高。

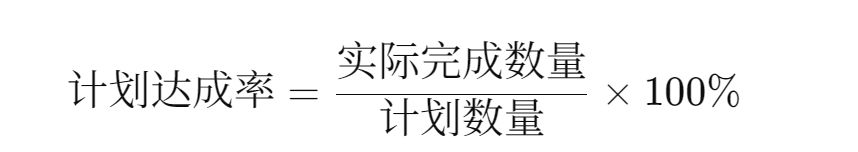

2.计划达成率(Plan Achievement Rate)

制定的生产/采购计划,最终执行到位的比例。

看计划是否被执行到位,反映执行力和协调机制。执行率低,说明协调机制有问题。

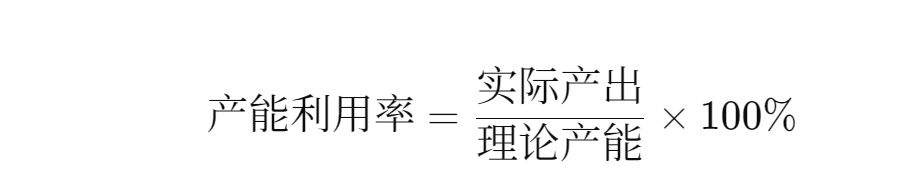

3. 产能利用率(Capacity Utilization)

即机器和人工的产能是否吃饱。

太低是浪费,太高则风险极大,一旦有意外,交付立马失控。

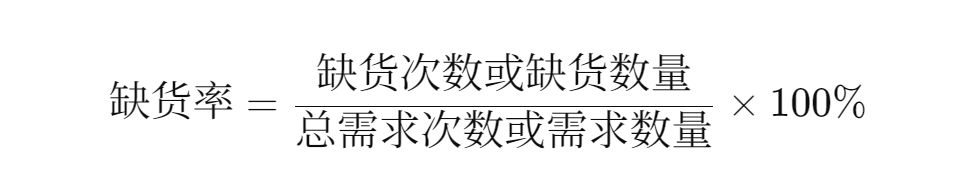

4.缺货率(Stockout Rate)

客户要的货,没货可卖的比例。

缺货率高,客户体验差,容易丢单。

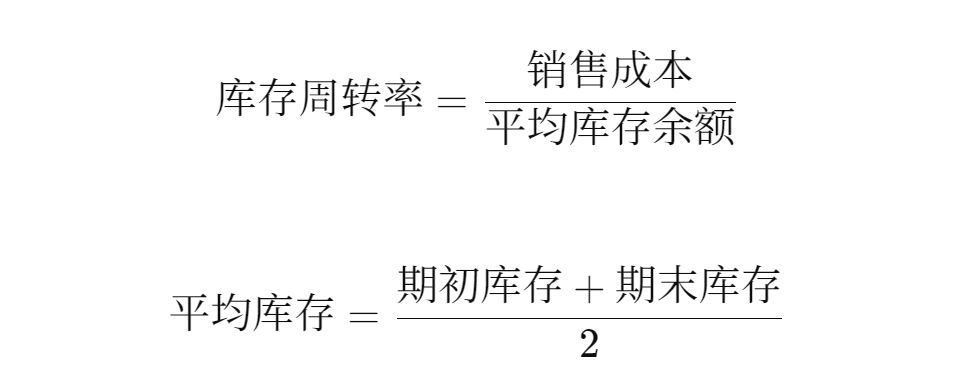

5.库存周转率(Inventory Turnover)

买来堆在仓库,等于钱变库存。周转快,采购计划才算精准。

数字越高越好,代表库存积压少。

一句话总结:计划不是纸上谈兵,关键是预测准、执行硬、资源平衡好。

这个场景下,SCM系统可以把销售预测和实际订单挂钩,自动计算预测准确率。系统还能监控计划执行情况、产能利用率和库存周转,让计划不是凭经验拍脑袋,而是有数据支撑的科学计划。

03 仓储:别再盯着“货堆多少”

很多老板对仓库的理解还停留在: “仓库就是个大货架,能放多少货、发得快不快。”

实际上,仓库的价值在于——货是不是准、是不是快、是不是省。核心指标是这几个:

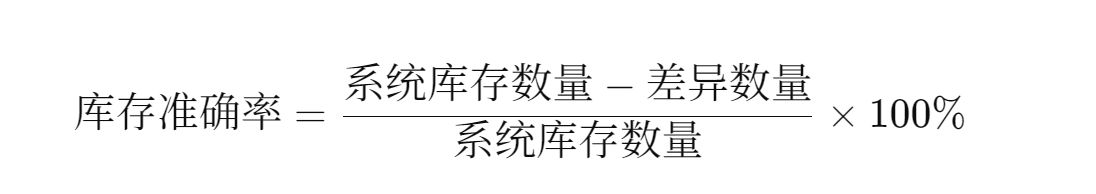

1. 库存准确率(Inventory Accuracy)

系统账面数 vs 实际库存数的差异。

账实不符,后面所有计划和订单都会乱,系统数和实物数对得上,计划才靠谱。

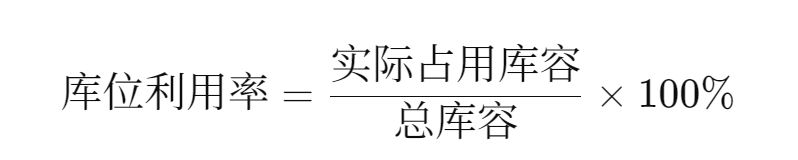

2.库位利用率(Space Utilization)

仓库空间利用程度。

库位空太多=浪费,库位过满=效率低。

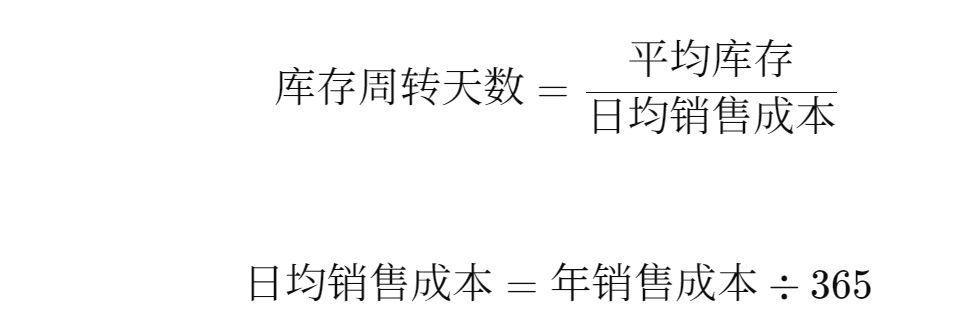

3.库存周转天数(Inventory Days / Days of Inventory)

平均一件货从入库到出库的时间。

越短越灵活,说明货物动得快,不压资金。

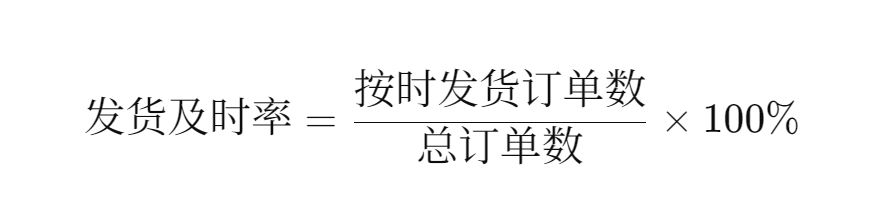

4.发货及时率(On-time Delivery Rate, OTD)

出库订单按时发走的比例。

客户体验直接挂钩,尤其 B2B 场景,差一次就可能丢客户。

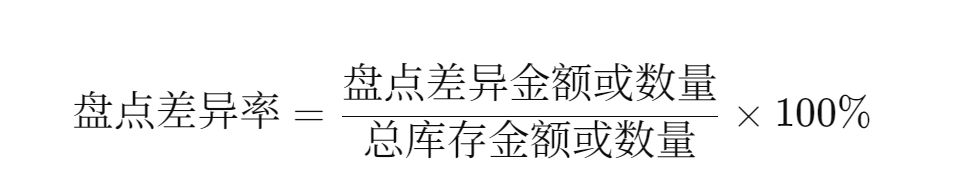

5.盘点差异率(Stocktaking Accuracy)

每次盘点的差异情况

差异率高,说明流程、系统或人员管理有漏洞。

一句话总结:仓库管的是“精确 + 流转”,不是“堆积 +看守”。

系统能实时记录入库、出库和盘点数据,库存准确率自然提高,还能优化库位布局、智能拣货,自动生成发货清单,让周转快、差错少。

04 物流:不是快就完事

很多人以为物流就是快点送到,其实不对。物流效率不是看司机开得快,而是看整个过程有没有“稳、准、省”。

核心指标:

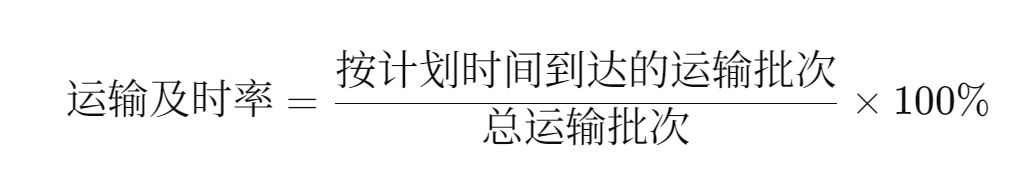

1.运输及时率(On-time Transportation Rate)

按计划到达的比例。

晚到一次,可能就耽误客户生产。

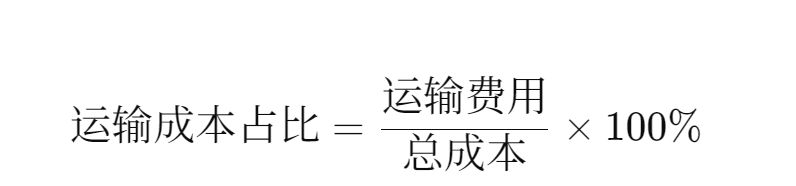

2.运输成本占比(Transportation Cost Ratio)

物流费用在总成本里占多少。

物流成本控制不好,利润再高也白搭。

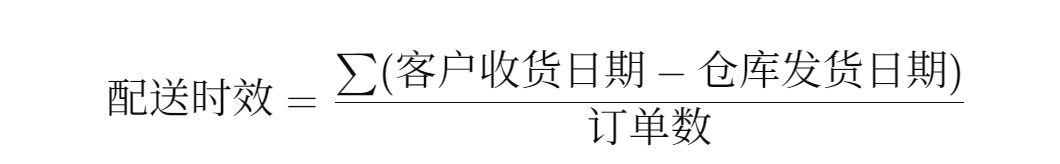

3.配送时效(Delivery Lead Time)

从仓库发货到客户收货的平均时间。

平均一单货,从仓库到客户手里用了多久。

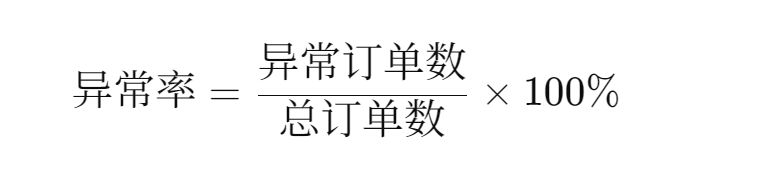

4.异常率(Exception Rate)

丢件、破损、错发这些问题的比例。

异常包含丢件、破损、错发、延迟等,直接影响客户满意度。

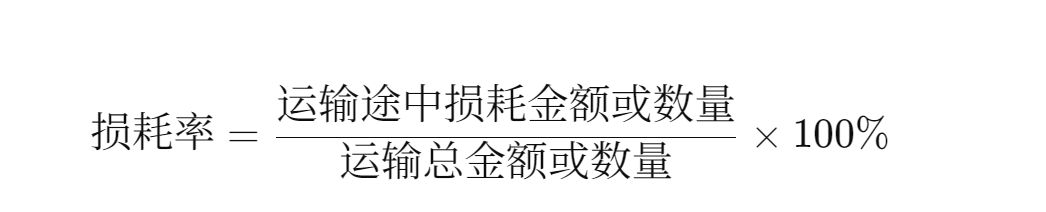

5. 损耗率(Loss Rate)

在途货损耗的比例。

损耗就是纯利润的蒸发。

一句话总结:物流不是比速度,而是比“准时、低成本、少异常”。

物流管理系统(TMS)可以帮你调度车辆、追踪运输状态、计算成本,系统自动记录异常事件和损耗数据,生成报表,方便持续优化。

05 订单:客户满意度的试金石

订单环节是离客户最近的一环。采购、计划、仓储、物流前面再牛逼,订单交付掉链子,客户一句“你们不靠谱”,前功尽弃。

订单核心指标:

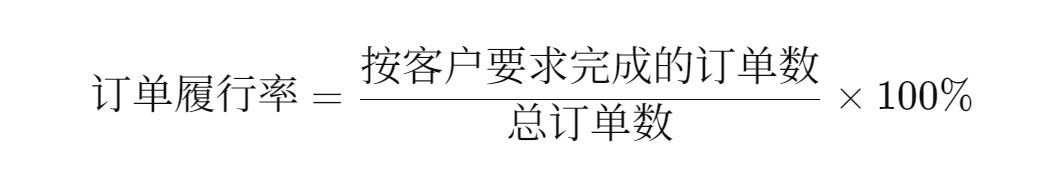

1.订单履行率(Order Fulfillment Rate)

接到订单后,能否按客户要求完成的比例。

反映企业“接单 → 履约”的整体兑现能力。

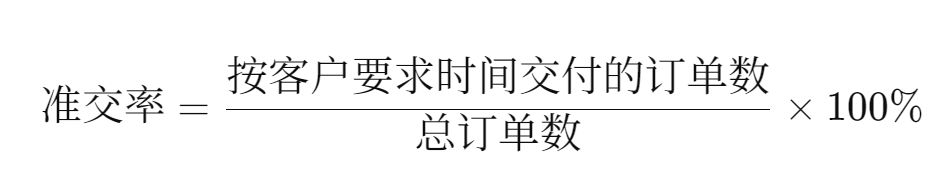

2. 准交率(On-time Delivery to Customer)

是否在客户要求时间内交付。

差一天,客户可能就投诉。

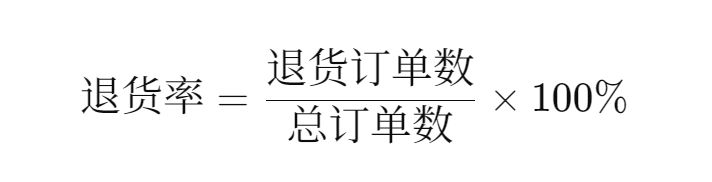

3.退货率(Return Rate)

产品退回的比例。

退货不仅是直接成本,更是口碑的损失。

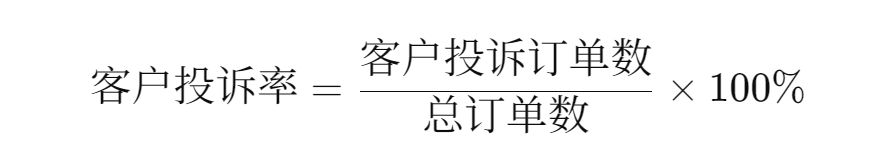

4. 客户投诉率(Complaint Rate)

订单被客户投诉的比例

投诉率高,说明订单履行链路上存在严重问题。

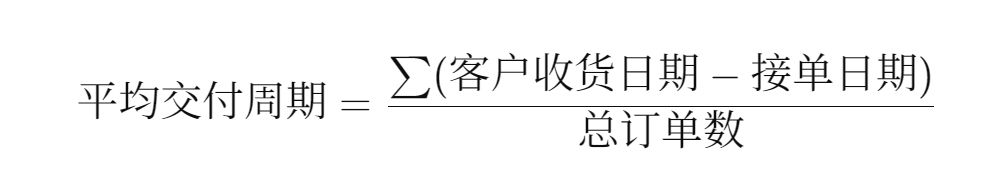

5.平均交付周期(Average Delivery Lead Time)

从接单到客户收到货的时间。

周期越短,客户满意度越高,也说明供应链协同效率高。

一句话总结:订单环节拼的是“兑现承诺”,交付就是企业的脸面。

SCM系统可以全程跟踪订单从接单到交付的状态。能自动提醒异常订单、生成退货/投诉分析,让客户体验可量化、可管理。

06 为什么供应链总是乱?

说到底,供应链乱,往往不是因为企业没努力,而是没有用对指标。

- 采购只盯价格 → 忽视交付和质量

- 计划只做表格 → 缺乏预测和执行数据支撑

- 仓库只管堆货 → 不管准确率和周转

- 物流只比速度 → 不看成本和异常

- 订单只看有没有交 → 不看客户满意度

一旦各环节各看各的指标,没有统一口径,就会出现典型“扯皮局面”:

- 采购说“我已经买便宜了”;

- 仓库说“货我都收进来了”;

- 物流说“车我也派了”;

- 最后客户却说:“你们服务太烂,下次不合作了。”

核心真相是:供应链的指标必须拉通,形成闭环,才能真正解决“乱”的问题。

结论

供应链不是玄学,归根到底就是盯对指标:

- 采购看稳定性和账期

- 计划看预测和达成

- 仓储看准确率和周转

- 物流看及时率和成本

- 订单看履行率和客户体验

金句总结:供应链的乱,不是流程没梳理,而是指标没对齐。老板只要盯住这五大场景的核心指标,供应链就能从“扯皮”变成“合唱”。

5281

5281

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?