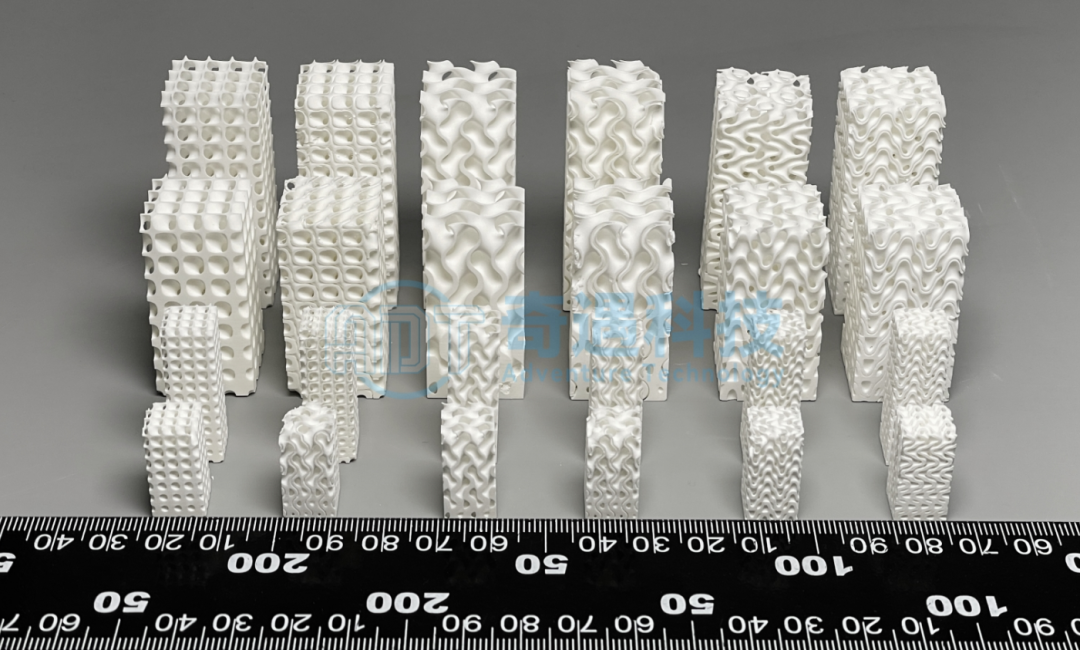

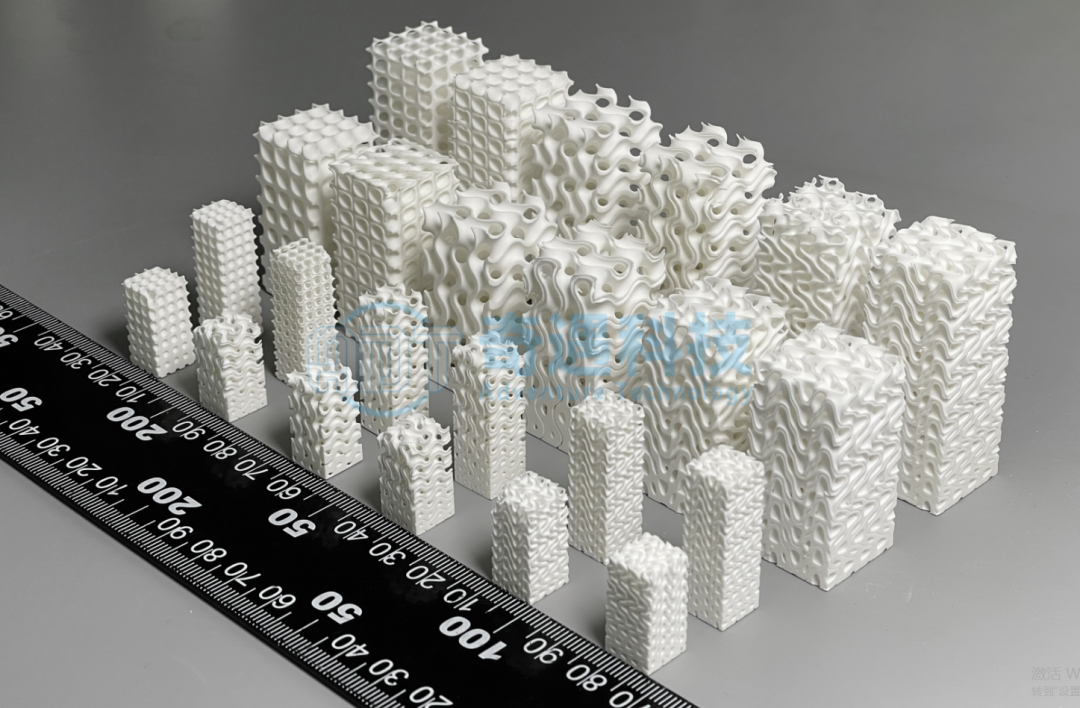

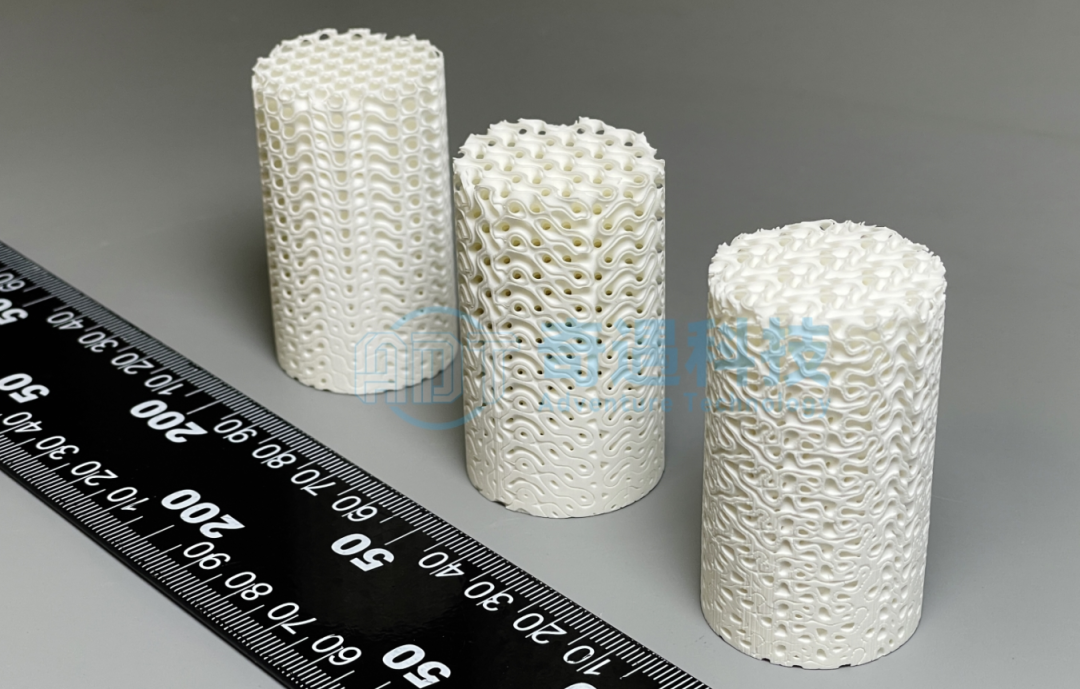

在先进陶瓷制造的前沿探索中,复杂的多孔结构正成为验证材料性能与拓展应用边界的重要载体。图中展示的这些实验样件,由氧化锆材料通过DLP光固化陶瓷3D打印技术制备而成,呈现出圆柱体与立方体等多种几何形态——其精细的三维连通孔隙,不仅是材料力学与热学性能研究的对象,更是未来功能陶瓷在生物医用与工程应用中的实验基础。

细微的设计变化对应着不同的实验目标,这些样件通过规则化的孔隙网络,提供了更利于参数对比与可重复性的实验平台;而多样化的孔道与曲面结构,则为流体传输、细胞附着甚至催化研究提供了可能。这些样件背后,是建模设计、浆料配方与打印工艺的系统性突破。

随着结构优化与实验验证的不断深入,氧化锆这种以高强度、高韧性著称的先进陶瓷材料,正通过3D打印被赋予新的功能与应用前景。从基础力学研究到未来在骨科植入物、耐磨构件甚至高温器件中的推广应用,这些实验件正在成为探索陶瓷材料多维潜力的重要起点。接下来,我们一同走进打印过程与研究进展。

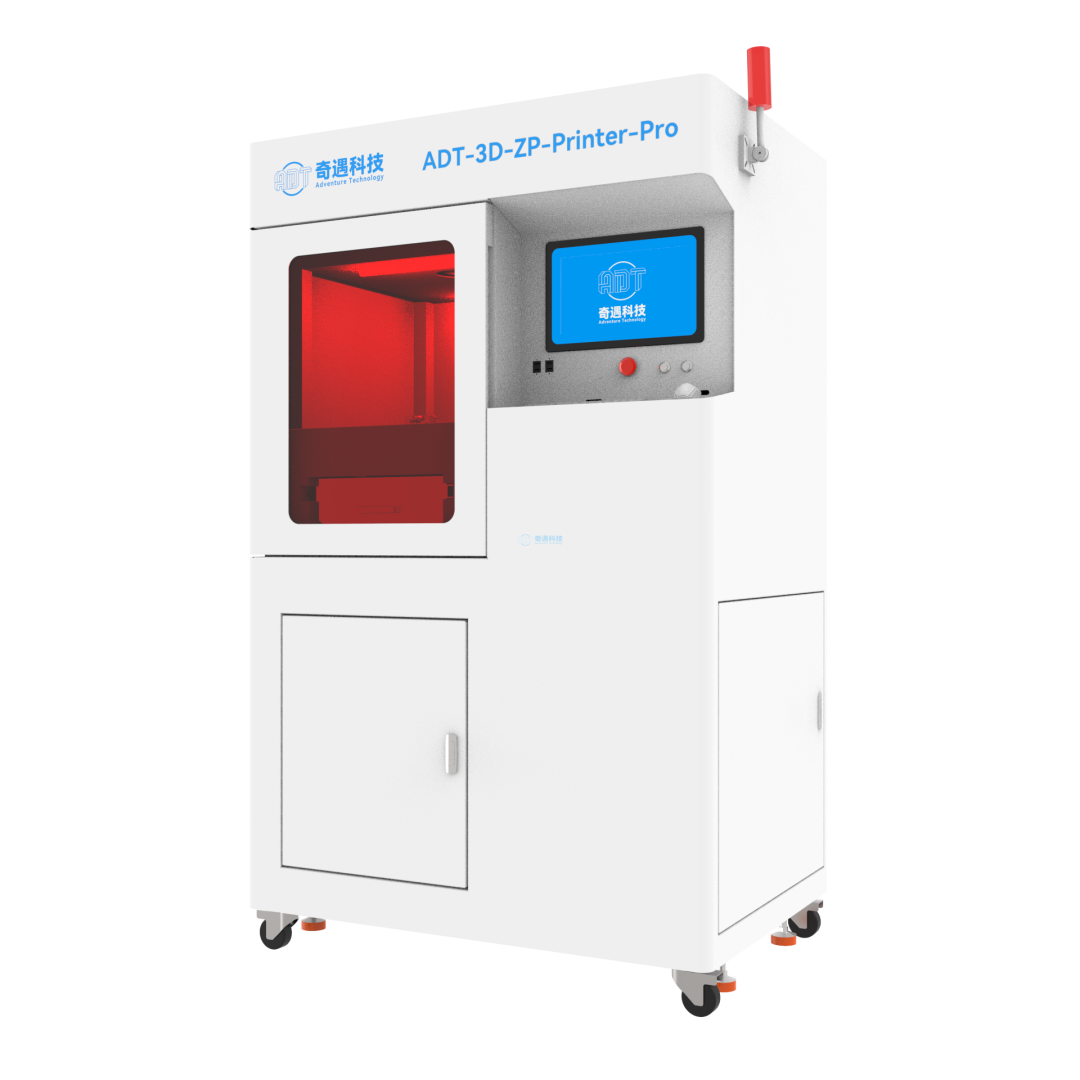

打印设备

打印设备ADT-3D-ZP-Printer-Pro-288-75

STL模型切片

打印过程

打印+清洗+烧结

(光强为45mW/cm2,层厚0.05mm,调节曝光时间为1.5s,铺料速度为120mm/s)

成品展示

烧结后成品展示

欢迎转发

千人行业专家交流Q群:248112776

延伸阅读:

1.汉邦激光金属3D打印技术在机器人、热管理、消费电子等领域最新成果引围观

2.铝、钛极限特征3D打印,倍丰智能为3C散热、灵活构件制造做好技术储备

3.3D打印装备、材料与应用共同发力,中航迈特这些布局有深意

4.3D·24|核增材中心奠基;3D打印维修驱逐舰;哈工大发明"双耗材独立挤出系统";一企业新获千万融资;我国增材标准要达世界领先

2289

2289

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?