3D打印技术参考了解到,香港城市大学、麻省理工学院等机构的研究团队通过结合高精度3D打印工艺、中熵合金材料与结构拓扑优化方法,成功研制出一种新型超材料结构,该结构首次在宏观尺度材料上实现了接近纳米级材料的能量吸收能力。换句话说,这种材料能够有效抵御初速度高达900m/s的不锈钢弹丸穿透。

需要着重强调的是,经3D打印技术参考查询,这一个层面的防护能力,已经可以覆盖大部分轻武器(高速穿甲弹除外)所引发的威胁,因而,它为开发国防、航空航天、车辆安全防护结构,提供了崭新的解决办法。

材料选择

在材料选取方面,研究人员选中了CoCrNi中熵合金。当这款材料遭到冲击时,它轻易就会启动一系列自我保护机制,冲击的能量,会让材料内部依次出现变形孪晶、晶体结构转变、形成纳米非晶带,而这些微观组织的变化,会把冲击能量消耗掉,这样一来就可以具备良好的抗冲击性。CoCrNi合金也因此被认为是强度、延展性以及断裂韧性综合最优的金属材料之一。

结构设计

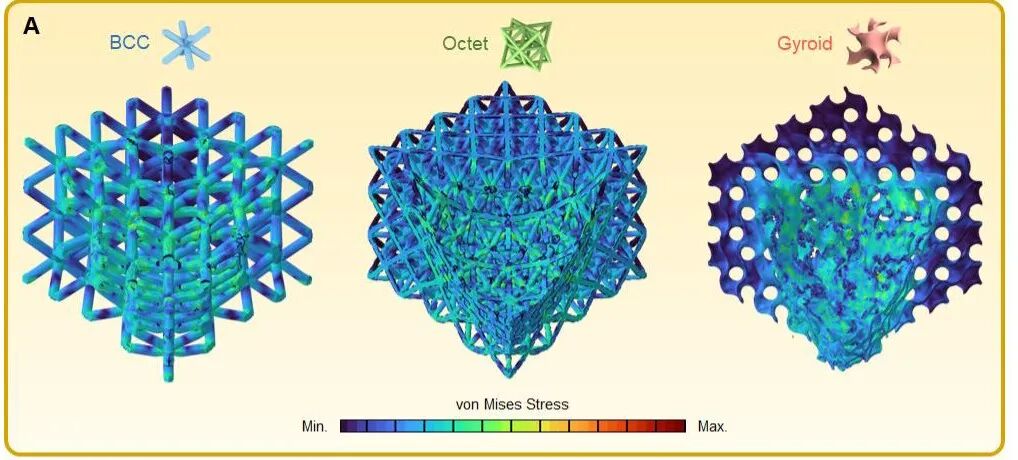

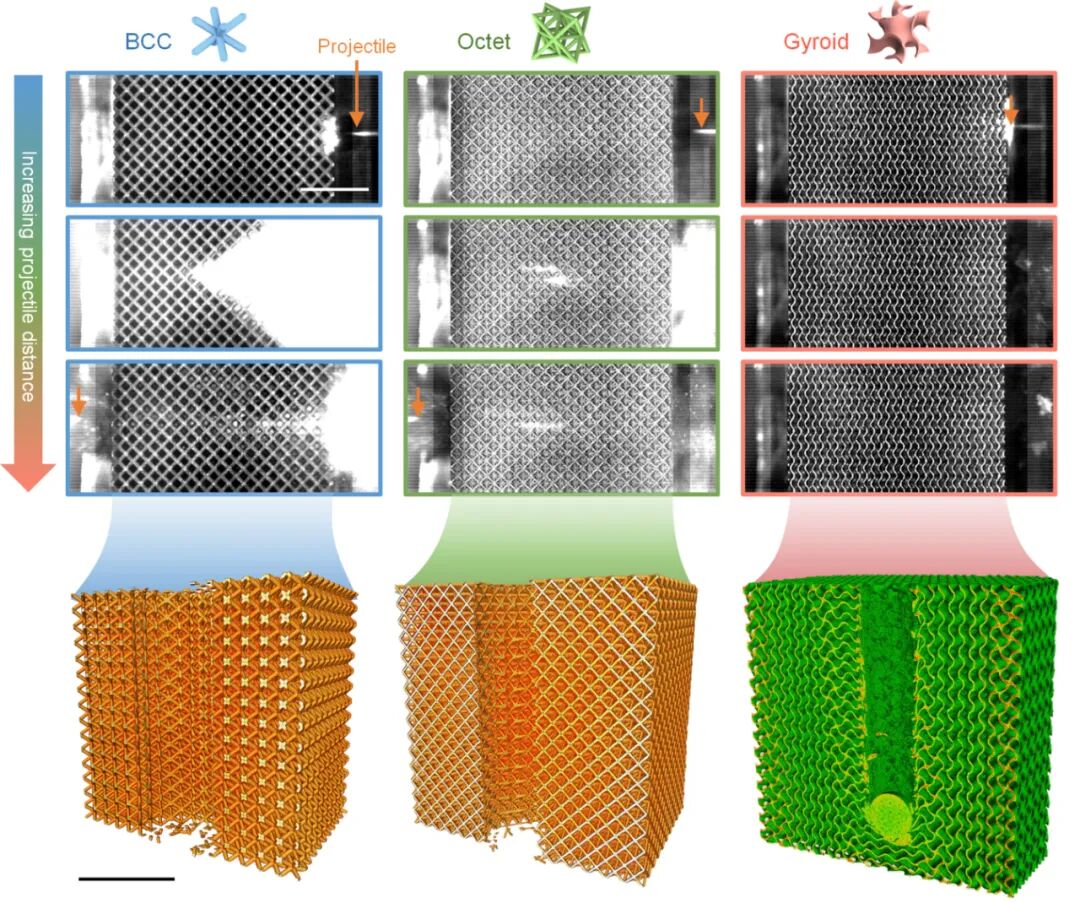

影响抗冲击性的另外一个关键要素,是结构设计。在该研究之中,作者设计了三种构架,分别是体心立方晶格结构(BCC)、八面体晶格结构(Octet)以及由TPMS晶格形成的Gyroid壳结构。前两种从本质上而言是由杆来连接,而第三种结构则是由连续的曲面壳体所构成。

高精度制造工艺

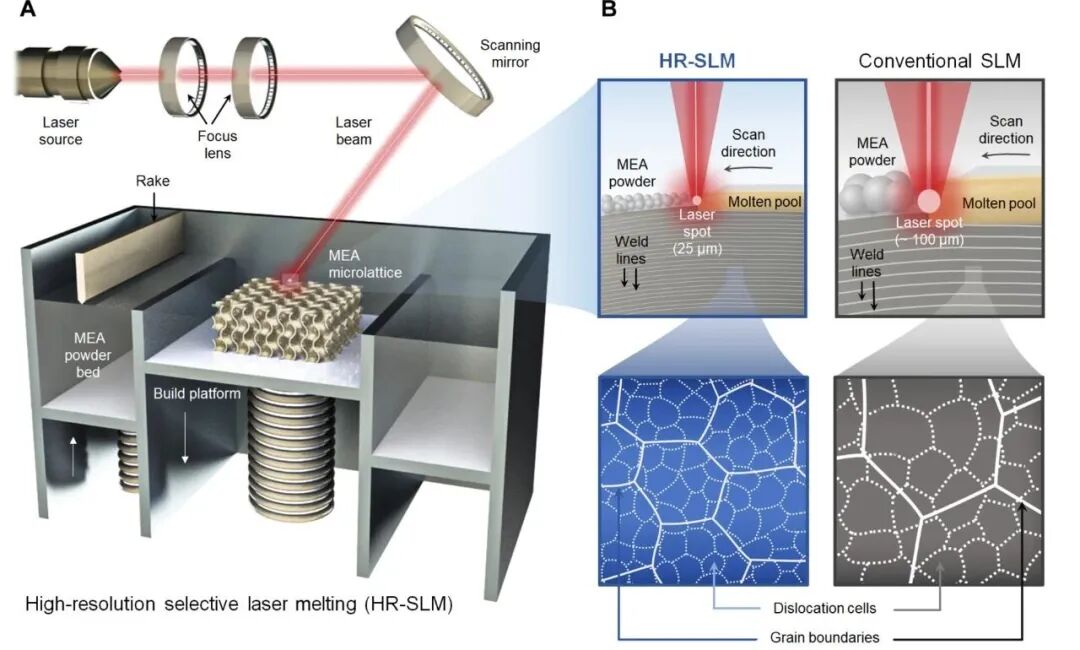

在制造工艺方面,采用的是高精度激光粉末床熔融3D打印技术(HR-SLM),激光光斑直径仅为25μm,所用材料的粒径控制在5至25微米之间,打印时每层粉末铺设厚度为10μm。据研究人员介绍,该工艺组合可促使晶粒结构更加细化,同时形成更为密集的位错单元网络,此类精细的微观组织此前已被证实与提升材料强度且不牺牲延展性密切相关。

左:用于制造微晶格的HR-SLM系统示意图。右:HR-SLM系统与传统商业SLM系统在打印配置及微观结构(特别是位错细胞密度)方面的差异

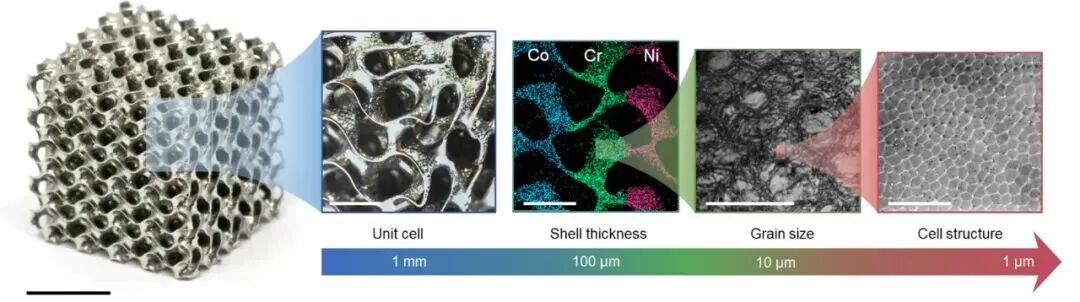

微晶格的层级结构及变形前后的微结构差异

从微晶格的层级构造来看,陀螺微晶格壳层厚度不到100微米,它和所构成的能量色散X射线映射重叠,凭借电子背散射衍射图像的质量图,可以看见合金的晶界,还有HR-SLM引发产生的纳米级位错晶胞网络。

TPMS晶格具有更高抗冲击性

微晶格的准静态原位单轴压缩实验展现出,TPMS陀螺晶格不仅具有优异的机械性能,它的模量以及强度比BCC高出四倍以上,而且应力-应变曲线和八位一体桁架相比更为平滑,没有后屈服软化的情况,导致比能吸收超过两倍以上。

需指出的是,壳层微晶格相较于桁架微晶格在机械性能方面有着明显的提高,这是设计特征和材料的理想结合。如果材料是钛合金,在壳体上就会出现很多断裂和很显著的剪切带。

三种晶格结构的高速冲击测试

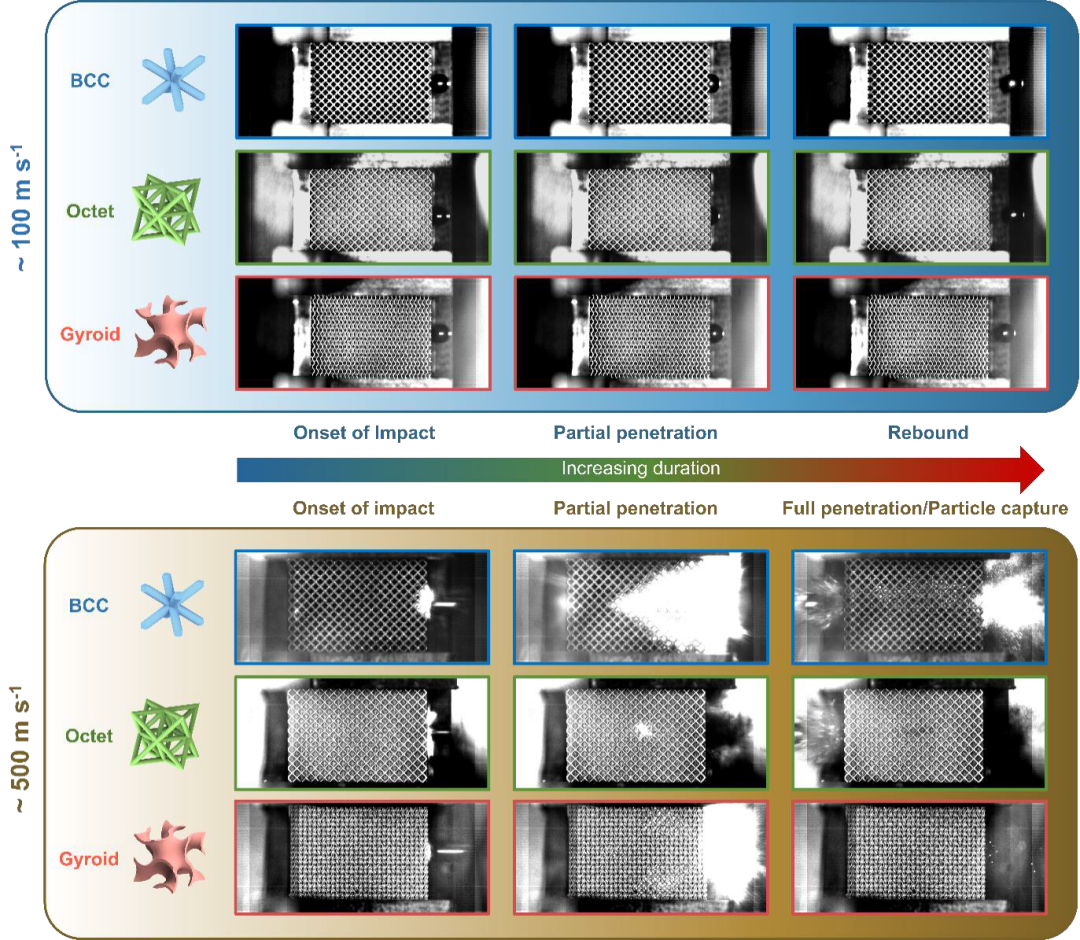

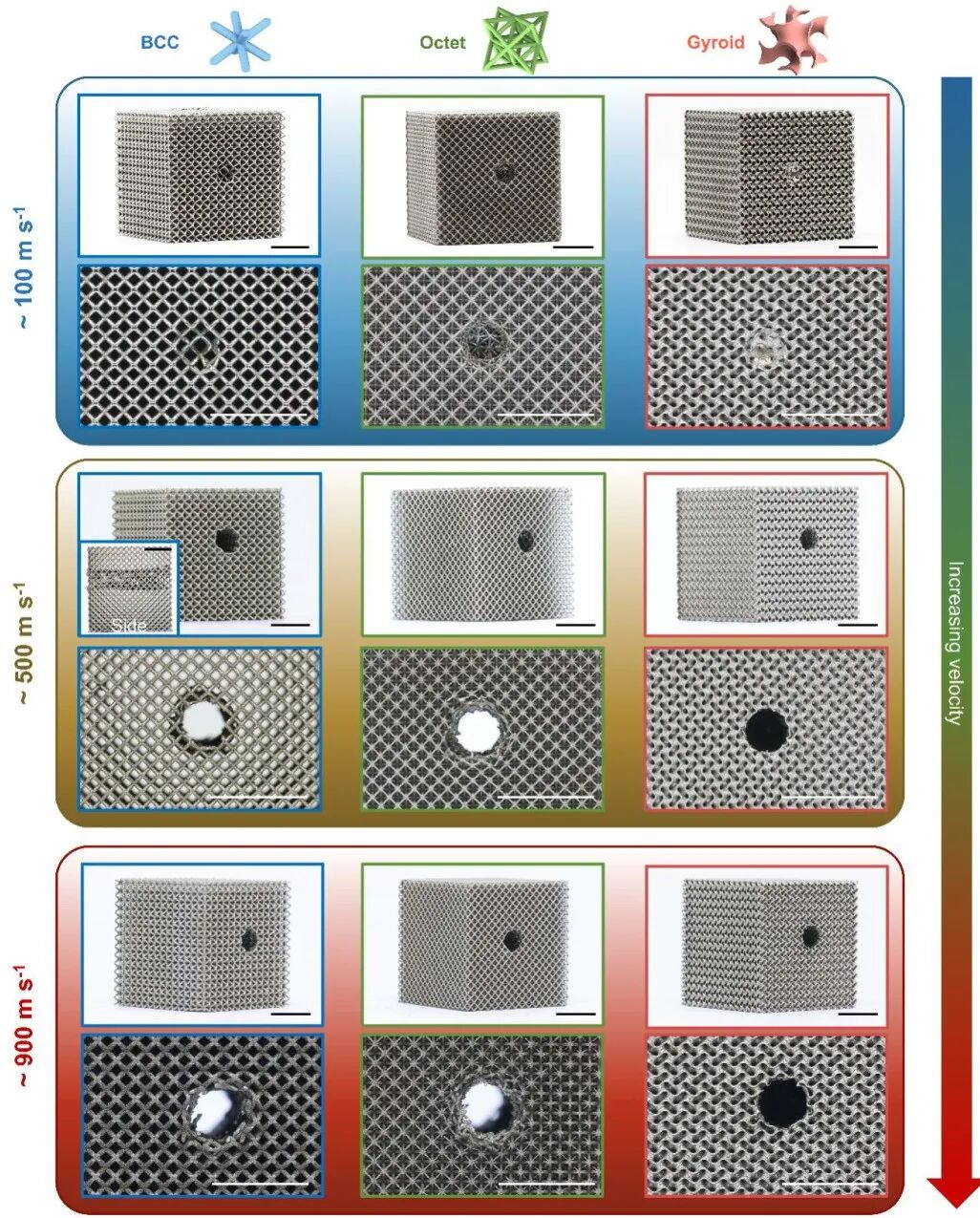

为开展对HR-SLM制造的晶格材料极端抗冲击性的探究,研究人员开展了一系列原位弹体撞击测试,速度范围从100m/s至1500m/s。

研究人员设置了实验装置,不锈钢球体借助气枪加速,接着用高速摄像机去观察撞击的过程,小弹丸以超500m/s的速度,完全穿过了BCC和八面体晶格,而陀螺晶格却成功挡住了弹丸,即便速度超过900m/s时也无法完全穿过。

不过需要说明的是,研究似乎没有明确进行冲击测试的样品的尺寸,通过大概估量弹丸和测试样品的比例发现,晶格样品的整体厚度大概是30mm(需要进一步核实)。

除此之外还研究了弹丸尺寸的影响。当弹丸直径从5mm增加到10mm的时候,弹丸飞行速度大概为900m/s,在比较非弹性能量方面,BCC晶格要比八面体晶格好。这是由于BCC晶格在致密区域内的接触面积以及塑性耗散显著更大;当处于更快速度时,八面体晶格此前因为更大的动应力效应,比5mm弹丸的BCC晶格略好,然而较大的弹丸尺寸,让主导因素变成了压实。

具体来讲,当弹丸直径等于或者超过五个单位晶胞时,压实反应处于主要地位,而当弹丸相对比较小的时候,惯性响应就更为明显。而陀螺晶格因为在压实状态以及诱发动力应力方面具有优势,在所有区间内都比基于支柱的晶格表现更好。

END

在近期举办的激光制造与增材制造创新发展大会上,笔者了解到晶格夹层结构在航空航天等领域已经被广泛应用,而且这项研究的重要意义极为突出,它会给超材料的逆向设计,开拓新的路径,特别是在国防、航空航天以及汽车领域,为轻量化碰撞防护结构提供新的解决途径,不只是关乎设计方面,还需要整合材料。

香港城市大学的研究团队,不但找到了在宏观样本量下实现超高动态能量耗散性能的办法,还为弄明白金属超材料里结构诱导、(制造)过程诱导以及材料诱导变形机制之间繁杂联系打下了基础。#增材制造 #3D打印

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。

欢迎转发

延伸阅读:

1.中国科大俞书宏院士团队3D打印仿生梯度结构材料,可抵抗高速冲击

1491

1491

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?