转矩控制模式

1.转矩控制模式几点需要注意

<1>使用的A6伺服驱动器应该为多功能型,控制的电机要配套。

<2>注意零速钳位参数的使用。

2.零速钳位输入的使用

是否使用零速钳位功能取决于驱动器的参数:

Pr 3.15

当该参数设定为0的时候:

可无视无效零速钳位输入(零速钳位功能失效,在转矩模式下不需要考虑该输入)

当参数设定为1的时候:

零速度钳位输入信号为ON的时候,速度指令强制设置为0。

这里需要注意的是导通有效还是不导通有效,需要通过参数设定才知道,在AI-4的设计中就是B接方式,也就是说导通为无效,不导通为有效。

AI-4 电路内容:

当ZEROSPD-pin引脚输出高电平时候,ZEROSPD被拉低,驱动器零速钳位输入导通。反之ZEROSPD-pin引脚输出低电平的时候,ZEROSPD保持原状态,驱动器零速钳位输入不导通。

ZEROSPD参数设定(SI3—Pr4.02)

在驱动器中该参数默认的参数设定为:0091910A(9539850)

转矩控制被设定为了B接,也就是导通无效,不导通有效。

综上所述

基于上述的参数设定和电路设计的情况下,当Pr 3.15=0时,无需考虑零速钳位的问题。当Pr 3.15=1的时候,就需要考虑零速钳位这一输入。当ZEROSPD-pin=1的时候,驱动器内部零速钳位输入导通,但是因为是B接,所以该输入无效,电机不会被零速钳位。反之ZEROSPD-pin=0的时候,驱动器内部零速钳位输入断开,因为是B接,所以该输入有效,电机将被零速钳位。

3.转矩模式电机转动(转矩指令模拟输入和速度限制参数输入)

Pr 0.01=2; 控制模式:选择转矩控制

Pr 3.17=0; 转矩指令选择:模拟量输入AI1转矩给定:速度限制参数输入

Pr 3.18=0; 转矩指令方向选择:用转矩指令的符号指定方向

Pr 3.19=30; 转矩指令输入增益

Pr 3.20=0; 转矩指令输入极性

Pr 3.21=3000; 速度限制设置

Pr 3.12=2000; 加速时间设置

Pr 3.13=2000; 减速时间设置

如果使用零速钳位开关 需要设定参数Pr3.15=1,否则设定为0;

代码:

HAL库初始化:

<1>SRV-ON使能

<2>ZEROSPD-pin=1 //使用零速钳位功能

<3>双DAC初始化好 //第一次实验使用单DAC即可

手动编写代码:

实现说明

需要注意的是,我们通过AI1设定输入的模拟量,从而增大电机的转矩大小,刚开始很小的模拟输入的时候,电机不会转动或者转动的很慢,这是因为产生的转矩先要克服摩擦力,克服摩擦力以后电机的转速会迅速增加满足我们设定的转速。

4.转矩模式电机转动(转矩指令模拟输入和速度限制模拟输入)

Pr 0.01=2; 控制模式:选择转矩控制

Pr 3.17=1; 转矩指令选择:模拟量输入AI1转矩给定:速度限制模拟输入

Pr 3.18=0; 转矩指令方向选择:用转矩指令的符号指定方向

Pr 3.19=30; 转矩指令输入增益

Pr 3.20=0; 转矩指令输入极性

Pr 3.02=50; 速度指令输入增益

Pr 3.21=3000; 速度限制设置

Pr 3.12=2000; 加速时间设置

Pr 3.13=2000; 减速时间设置

注意

当使用该模式的时候AI2为转矩指令模拟输入、AI1为速度限制模拟输入。

如果使用零速钳位开关 需要设定参数Pr3.15=1,否则设定为0;

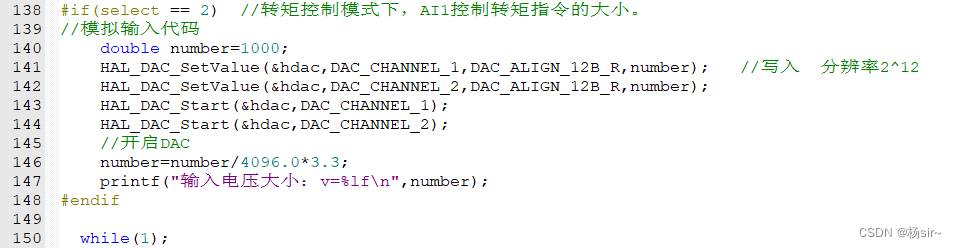

代码:

HAL库初始化:

<1>SRV-ON使能

<2>ZEROSPD-pin=1 //使用零速钳位功能

<3>双DAC初始化好 //该模式下双DAC

手动编写代码:

7650

7650

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?