热电发电机在汽车应用中的热量回收综述与趋势

摘要

采用内燃机的传统汽油车辆和电动混合动力汽车存在固有的不可逆性,导致其难以实现高效率。这些不可逆性表现为发动机的热损失,并增加了交通领域的总能耗。废热回收是一种通过回收原本从发动机排向环境的热能并将其转化为车辆可用能量的方法,从而提高车辆的整体燃油效率。近年来,热电发电机因其为固态器件,可将热量直接转化为电能,且无运动部件、运行安静、体积较小、维护需求低,被广泛研究用于车辆废热回收。本文综述了热电发电机在车辆废热回收应用中的相关文献。首先,介绍了车辆中可用于废热回收的潜在源或位置;其次,回顾了适用于车辆应用的热电技术;然后讨论了构建余热回收系统所需的组件;接着探讨了用于预测输出功率的热电发电机建模方法;最后,总结了研究人员开展的实验研究以及热电技术在废热回收方面的未来趋势。

索引词 —汽车,最大功率点跟踪(MPPT),热电发电机(TEG),余热回收。

一、引言

为应对令人担忧的气候变化和全球变暖,巴黎协定设定了将全球平均气温维持在比工业革命前水平低2°C以内的目标。为实现这一目标,国际能源署(IEA)建议将2015年至2100年间的温室气体总排放量限制在1170吉吨二氧化碳当量(GtCO₂)以内。考虑到交通领域占全球温室气体排放量的23%,车辆电气化至关重要。2016年,全球仅有0.2%的乘用车实现了电气化,但彭博新能源财经预测,到2040年,33%的车辆队列将实现电动化,而为实现巴黎协定目标,国际能源署的温室气体限排要求到2060年所有车辆中60%需实现电气化。电动汽车(EV)包括纯电动汽车(BEVs)、插电式混合动力汽车(PHEVs)和燃料电池汽车(FCEVs)。这意味着这些电动汽车中的一部分将包含内燃机(ICE)。因此,未来车辆队列中不仅有40%(该数字可能更大,因为目前尚无强制全球车辆电气化的政策)将仅使用内燃机运行,而且60%的电动化车辆中也有一定比例将包含内燃机(例如插电式混合动力汽车)。

未来车辆队列中包含大量内燃机的问题在于,其受到卡诺效率的限制——即在两个温度点之间运行的热机所固有的效率上限。内燃机汽车在运行过程中存在固有的不可逆性,导致无法实现更高的效率;从物理上讲,无法达到电动机那样的效率。如图1所示,内燃机中约有20%的燃料能量被转化为有用功,其余能量则通过摩擦、冷却系统和废气损失掉。因此,为了提高内燃机的整体燃油经济性,必须进行废热回收。

废热回收是将原本会以热量形式释放到环境中的能源转化为功(如电能)的过程。近年来,利用热电发电机(TEG)在车辆中进行余热回收的研究引起了越来越多的关注。热电发电机是一种固态器件,通过塞贝克效应直接将热能转化为电能。其额外优势包括体积小、运行安静以及低维护需求。尽管已针对车辆废热回收研究了多种技术,如有机朗肯循环或涡轮增压器,但这些技术的应用难点在于其运行特性。车辆运行具有动态性——所产生的能量损失随驾驶条件的变化而变化。一种能够回收车辆运行过程中散失能量的系统需要快速响应这些变化的运行条件。由于热电发电机没有运动部件或制冷剂等工作流体,因此能够应对这些动态变化,同时对车辆的运行影响极小。

本文综述了车辆中利用热电发电机进行废热回收的研究现状。首先,介绍了汽车内燃机中潜在的废热回收位置。在第二部分,回顾了热电发电机技术及其工作原理。随后,解释了废热回收系统的组件。在第五部分,描述了热电发电机废热回收系统的建模方法。最后,介绍了通过建模和实验工作开展的热电废热回收系统设计,以及该领域的未来趋势。

II. 车辆中的能源

在车辆运行过程中,由于系统低效率以及热力学限制(即卡诺效率),内燃机将燃料能量转换为机械能时会产生热损失。卡诺效率是热机在两个温度之间工作时所能达到的理论最大效率,对于内燃机而言,其值为∼70%。这些损失构成了“免费”能源的潜在来源,可用于废热回收——之所以称为“免费”,是因为这些能量否则将以热量的形式排入环境。在车辆中,无论是内燃机还是混合动力汽车,都存在多个具有回收潜力的废热位置。可回收的最大功率为 $ Q_{\text{max}} $ [W],可通过公式计算得出:

$$

Q_{\text{max}} = \dot{m} C_p (T_f - T_c)

$$

其中,$\dot{m}$ [kg/s] 为流体质量流量,$C_p$ [J/kg-K] 为流体的比热容,$T_f$ [K] 为流体源的温度,$T_c$(通常为环境温度)为流体可被冷却到的参考温度。

内燃机(ICE)包括火花点火式(SI)和柴油发动机。对于火花点火式发动机和柴油发动机,分别有17–26%和16–35%的燃料能量通过发动机冷却液损失。而在最大功率时,分别有34–45%和22–35%的燃料能量通过废气损失。热损失的大小取决于发动机尺寸和驾驶条件。表I提供了可在不同位置回收能源的大致源温度。由于废气温度较高,排气系统是汽车废热回收研究最多的区域。当废气向下游流向排气管时,由于向环境散热,温度逐渐降低。通常,排气系统中用于废热回收的位置位于催化转化器(CC)之后,以避免干扰催化剂降低排放所需的最低温度。散热器是另一个潜在的废热回收位置;用于维持发动机缸体低于临界温度的冷却剂在散热器中被冷却。尽管散热器处的温度最低,但其优势在于已有热交换器可用于从冷却剂中提取能量,因此转换该能量的影响最小。废气再循环(EGR)冷却器也是一个可选方案,因为再循环回气缸以减少氮氧化物(NOx)的废气排放减少,在喷射前需要冷却,因此具有与散热器相同的优点。

表I 热源流体温度近似值

| 位置 | 温度 [°C] | 参考 |

|---|---|---|

| 排气歧管 a | 550–790 | [10] |

| 催化转化器 a | 320–520 | [10] |

| 散热器 | 90–120 | [11] |

| EGR | 540–770 | [12] |

柴油发动机低100–200度

废热回收的潜力不仅取决于流体源的温度,还与其质量流量有关。近似的质量流量值见表II。在驾驶循环期间,废气的质量流量变化迅速,而更激进的驾驶条件会导致更高的质量流量。通常,在废气再循环(EGR)应用中,根据发动机尺寸和气缸充气温度控制策略的不同,有20–50%的废气被再循环回发动机气缸。与冷却液流量相比,废气质量流量低一个数量级。根据先进发动机需要1–1.7L/min/kW,这导致冷却剂具有较高的质量流量。即使在所有内燃机汽车中使用电动泵替代机械皮带驱动泵,也需要1L/min/kW来满足发动机缸体的冷却需求。

在选择余热回收位置时,需要考虑系统的温度和质量流量。接下来介绍了可用于这些不同位置的热电技术。

表II 热源的近似流体流量

| 流体 | 流量 [kg/s] | 参考 |

|---|---|---|

| 废气(汽油) | 0.01–0.045 a; 0.01–0.11 b | [16];[17] |

| 废气(柴油) | 0.1–0.4 c | [18] |

| 冷却剂 | 1.84–3.13 d | [15] |

a 190千瓦发动机,FTP驾驶循环 b 180千瓦发动机,120–140公里/小时高速公路行驶 c 290千瓦发动机,缩短版巴黎–里尔驾驶循环 d 针对100千瓦发动机计算得出

III. 热电发电技术

热电发电机是通过塞贝克原理工作的固态器件。将正掺杂(p型)半导体与负掺杂(n型)半导体连接,形成一个热电(TE)结,称为p-n偶。当在TE结两侧施加温差时,会产生一种称为塞贝克效应的电动势;如果连接电负载,则允许电流流动。因此,由于其能够直接将热能转换为电能,这类器件被视为发电机。如果过程相反,即提供电能,则热量将从冷端流向热端。这种现象称为珀尔帖效应,而利用该效应工作的设备被称为热电制冷器。

当施加温度差时,在结上产生的开路电压 $E$ [V] 可定义为:

$$

E = \alpha \Delta T

$$

其中 $\alpha$ [V/K] 为塞贝克系数,是一种随温度变化的材料特性,$\Delta T$ [K] 为结点两侧的温差。TEG module 由多个p-n偶串联连接而成,并需要与热源进行电气绝缘(通常使用陶瓷)。如图2所示,TEG模块的热端温度为 $T_H$,冷端温度为 $T_C$。

p-n偶的效率定义为电功率输出与热输入之比,是温差、电负载和材料属性($\alpha$、$\sigma$ 和 $k$)的函数。由于热电性能取决于这些材料属性,因此提出了优值 $Z$ 以评估和比较热电材料,该指标在文献中被广泛接受。然而,无量纲优值 $ZT$ 更为常用,其定义为:

$$

ZT = \frac{\alpha^2 \sigma}{k} T

$$

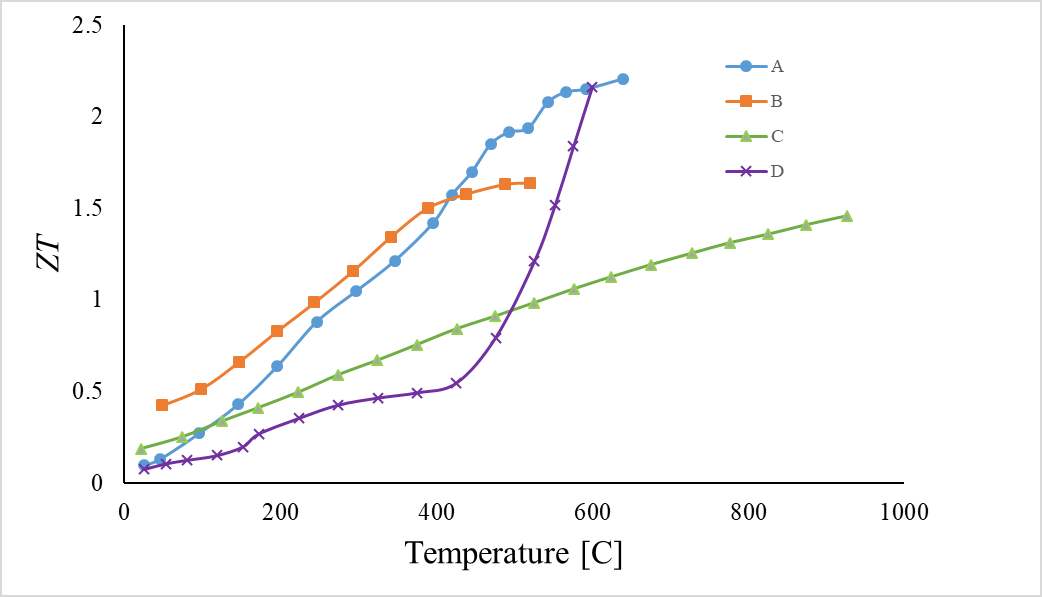

其中 $\sigma$ [S/m] 为电导率,$k$ [W/m-K] 为热导率,$T$ [K] 为材料的温度。较大的 $ZT$ 值是理想的。目前常见热电材料的 $ZT$ 值范围在1–2之间。据估计,如果热电发电机的 $ZT$ 值达到2,可实现10%的燃油效率提升。需要注意的是,在文献中研究热电材料时通常报告的是最大 $ZT$ 值,但其随温度变化而变化。这一点在图3中有所指出,图中绘制了不同材料的 $ZT$ 值随温度变化的曲线。在车辆废热回收应用中,热电发电机的工作温度是动态的,因此在针对特定应用选择模块材料时,温度范围内平均的 $ZT$ 值至关重要。此外,同一材料的p型和n型在工作温度范围内的 $ZT$ 并不相等,因此在制造TEG模块时也需要考虑这一点。

商用热电发电机的 $ZT \approx 1$,导致其热能到电能转换效率为 ∼5%。热电发电机最常用的材料是碲化铋(Bi₂Te₃),该材料早已被证实可在低温环境(<250°C)下工作。碲化铅 (PbTe) 和硅锗 (SiGe) 合金也有商业应用,但适用于较高温度场合。

, (B. 方钴矿CoSbSiTe),(C. p型FeNbSb半赫斯勒合金),(D. p型多晶Sn.95Se[26])。)

, (B. 方钴矿CoSbSiTe),(C. p型FeNbSb半赫斯勒合金),(D. p型多晶Sn.95Se[26])。)

温度应用。其他重要的热电材料包括TAGs(碲-银-锗-锑)、半赫斯勒合金和方钴矿,这些材料已被研究用于车辆废热回收,其最佳工作温度范围为:PbTe(∼500–600°C)、TAGs(200–500°C)、半赫斯勒合金(400–600°C)和方钴矿(500–800°C)。大多数TEG模块采用多种热电材料制造。

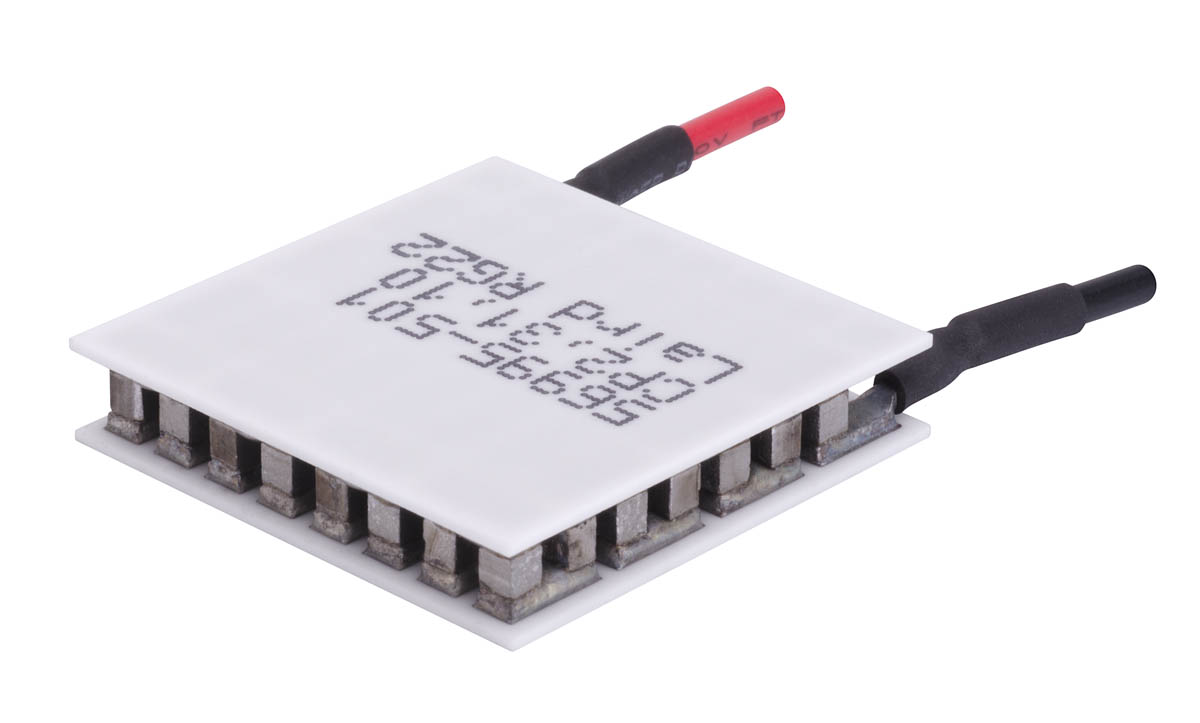

模块由铸锭加工而成,每个p型和n型材料被切割成方块(臂)。由于其几何结构,p-n臂相互连接形成平面热电模块。平面热电模块已实现商业化,绝大多数研究人员在车辆废热回收系统中使用平面热电发电机。尽管制造的热电发电机呈现圆柱形,但p-n臂以环形排列,以便在废气换热器与热电发电机之间实现更好的界面接触。然而,一些研究者也探索了其他形状,例如环形热电模块。这种设计不采用p-n臂,而是使用p-n圆盘,其潜在优势在于更易于与管式热交换器集成,从而在车辆排气系统中实现更紧凑的安装。目前环形热电模块仍处于研究阶段,因为热电圆盘的制造较为困难。

如前所述,由于热电材料的 $ZT$ 值随温度变化,分段式热电发电机也得到了研究。在热电发电机运行过程中,p-n臂会经历较大的温度梯度,尤其是在车辆应用中。因此,在热电发电机的热流方向(热输入方向,见图2)上使用不同的热电材料具有优势,使每个热电臂由分段式材料构成。沿热电臂的每种热电材料都根据其在相应温度梯度下的最佳性能进行选择。通过计算建模表明,采用分段式热电模块可提高热电转换效率,效率甚至可超过10%。克兰等人制造了用于回收车辆排气系统废热的分段式热电发电机,其效率相比未分段的热电发电机提高了100%。

现成的平板热电发电机模块 (b) 圆柱形热电发电机模块概念[32]

现成的平板热电发电机模块 (b) 圆柱形热电发电机模块概念[32]

A. 电学特性

热电发电机(TEG)的电路模型如图8b所示。热电发电机的输出电压 $V_E$ [V] 计算公式为:

$$

V_E = E - I R_E \tag{4a}

$$

$$

= \alpha (T_H - T_C) - I R_E \tag{4b}

$$

其中,$I$ [安培] 是流经热电发电机的电流,$R_E$ [欧姆] 是热电发电机的内部电阻。因此,热电发电机的输出功率 $P_E$ [瓦特] 定义为:

$$

P_E = V_E I \tag{5a}

$$

$$

= \alpha (T_H - T_C) I - I^2 R_E \tag{5b}

$$

对于固定的 $T_H$ 和 $T_C$,当 $I R_E = V_E$ 时将出现最大输出功率($P_{\text{max}}$),这意味着此时 $V_E$ 为开路电压($E/2$)的一半,且 $P_{\text{max}} = (\alpha \Delta T)^2 / (4 R_E)$。通过对TECTEG制造商的TEG模块 TEG1-12610-5.1进行表征,保持 $T_C$ 恒定在35°C,并将 $T_H$ 在100°C至250°C之间变化;结果如图5所示。$V_E$ 和 $P_E$ 随电流绘制,最大功率出现在 $E/2$ 或短路电流 $I_s$ 的一半处。然而,在对整个TEG废热回收系统进行建模时,应谨慎采用此假设,因为考虑换热器的热阻会影响 $I_s$,即模块级别的 $I_s$ 不等于系统级别的 $I_s$。通过注意到最大功率出现在 $dP/dI = 0$ 时,可推导出最大功率的近似值,且(5b)变为 $\alpha \Delta T = 2 I R$,从而得到 $I_{\text{max}} = \alpha \Delta T / (2 R_E)$,因此 $P_{\text{max}} = (\alpha \Delta T)^2 / (4 R_E)$。

塞贝克系数、开路电压和 $R_E$ 均与温度相关。这一点可以从表III中观察到,其中的数值是根据在TEG模块上施加不同温差时测得的特性计算得出的。所报告的数值是温度的函数,而温度受电流影响,相关内容将在第五节-A1部分进一步讨论。

表III TEG模块的特征性质

| $\Delta T$ | $\alpha$ [伏特/开尔文] | $E$ [伏特] | $R_E$ [欧姆] |

|---|---|---|---|

| 65 | 0.035 | 2.29 | 2.70 |

| 90 | 0.036 | 3.26 | 2.80 |

| 115 | 0.035 | 4.02 | 2.86 |

| 140 | 0.035 | 4.94 | 2.93 |

| 165 | 0.035 | 5.78 | 3.02 |

| 190 | 0.034 | 6.59 | 3.11 |

| 215 | 0.034 | 7.41 | 3.18 |

B. 热特性

热电发电机(TEG)的热响应不仅取决于施加在热电结上的温差,还受到珀尔帖热和焦耳热的影响。通常,由于依赖于温差,因此希望获得较大的 $\Delta T$,这就需要TEG具有较大的热阻以实现这一目标。然而,珀尔帖效应对TEG产生负面影响,因为当通过TEG的电流增加时,TEG的有效热阻会降低,即 $\Delta T$ 随电流增加而减小。由于珀尔帖效应,热量在热结处被吸收,并在冷端释放。此外,如果观察到(5b),焦耳热也会降低系统产生的总功率。因此,通常更希望使用工作电流较低的热电发电模块。关于TEG物理现象建模的更多细节将在建模第五节-A1部分中介绍。

IV. 热电发电机余热回收

废热回收(WHR)是指回收以低品位热能形式散失到环境中的能源,并将其转化为高品位电能的过程。通过在TEG模块两端建立温差,可利用热电发电机实现废热回收。在上一节中讨论了热电模块,但热电发电废热回收系统所需的其他组件还包括换热器(HEXs)。换热器是将热量从一种介质传递到另一种介质的设备。热换热器从废热源中提取能量并将其传递给 $T_H$,而冷换热器通过对 $T_C$ 进行冷却来完成热回路。图7展示了热电发电废热回收系统的示意图。一旦在TEG模块两端维持一定的温差,就需要电源调节单元将热电发电系统的输出功率连接到车辆上。

A. 热端换热器

热换热器对于从车辆的废热源中提取热能并将其传递给热电发电机(TEG)是必要的。理想情况下,TEG的热端温度应尽可能接近废气温度。为了实现更高的输出功率,如(5b)所预期的那样,需要提高温度。然而,由于热端换热器(HEX)存在热阻,导致废气温度与热电发电机(TEG)热端温度之间出现温度降。通过增加换热器的表面积或传热系数,可以降低换热器的热阻。传热系数 $h$ (W/m²K) 与雷诺数 (Re) 成正比,而雷诺数取决于气体流速。由于车辆中热电发电废热回收系统(TEG WHR)的研究主要集中在排气系统上,排气气体中的低质量流量(第二节)限制了高传热导率的实现。王等人表明,增强热电发电机热端的传热可显著提高热电发电机的输出功率和效率。因此,针对热换热器(HEX)的传热强化技术已被广泛研究。被动强化技术包括采用不同几何形状的散热片、螺旋插入件、挡板等,并且其在换热器内的取向布置也已得到研究。牛等人建议将汽车排气换热器的挡板角度设计为可调式,以适应不同的发动机运行条件,从而提高热电发电机的输出功率。

通常,矩形通道换热器结构已被用于从排气中回收能源,因为它们可以紧凑地安装在排气系统中。刘等人发现,将换热器放置在催化转化器和消声器之间时,换热器表面的压降最低且温度分布均匀。换热器中的压降需要重点考虑,因为换热器位于废气流道中,这会在发动机上产生背压。一般来说,传热强化与压降相关,因此在选择最优换热器设计时需要进行权衡。出于这一原因,板翅式换热器在文献中被广泛使用,因为它们能够在可接受的压降下提供良好的传热强化效果。王等人测试了一种填充金属泡沫的板翅式换热器,以增强热电发电机废热回收性能,计算得到换热器效率为83.56%,总泵功为0.84W,总热量回收为285.3W。

B. 冷端热交换器

冷端热交换器在热电发电废热回收系统中具有最低的热阻(液冷),因此在传热方面不是系统的限制因素。大多数研究人员都专注于冷换热器的液冷方式,因为其有可能与车辆的冷却系统连接。采用不同类型的冷板设计来冷却热电发电机的冷端。因此,针对冷换热器的强化技术研究较少。亨德里克斯等人发现,为了优化系统的输出功率,冷端热交换器的热阻需要比热换热器低10–30倍。目前,关于冷端热交换器带来的额外冷却负荷对车辆影响的研究仍然有限。然而,对于混合动力汽车而言,这可能具有优势,因为在车辆预热过程中,发动机已无法完全满足加热负荷的需求。

C. 功率调节单元

一旦热电发电机暴露在温差下,就会将电负载连接到热电发电机上以进行发电。热电发电废热回收系统将包含多个TEG模块,需要决定其电气连接方式。热电发电模块可以串联、并联或两者结合连接,具体取决于所需的输出电压。已有研究探讨了电气配置对输出功率的影响,正如之前所解释的,热电发电机的最大输出功率是关注的重点,因为回收的能量被认为是“免费的”。蒙特库乔等人在不同的温差条件下将热电发电机串联和并联连接,以研究产生的总功率。结果表明,总输出功率低于每个热电发电机最大功率之和,但并联连接产生的功率低于串联连接。与电池类似,如果一个热电发电机与另一个具有不同温差(即不同的 $E$)的热电发电机连接,则温差较小的 $\Delta T$ 会消耗另一个热电发电机的功率。

当具有不同温差的热电发电机串联连接时,在最大功率点处会出现电流失配;而当它们并联连接时,失配则出现在电压上。理想情况下,每个热电发电机都应配备独立的转换器,以确保向车载电池传输最大功率,但这需要在功率增益与增加的复杂性之间进行权衡。因此,必须决定为热电模块的行或组安装多少个转换器。如果将热电发电机并联连接,其优点是若一个模块失效,其余模块仍可继续运行,但通常需要更大的输入电流。在高电流下,热电发电机需要使用更大直径的导线,且焦耳损耗更高。因此,在文献中热电发电机通常采用串联连接。

如前所述并在图5中观察到,由于运行条件的变化,热电发电机的输出功率会发生改变,因此最大功率点跟踪(MPPT)对于确保瞬时产生最大可用功率至关重要。不同的MPPT方案将在后续章节中介绍。

D. 附加组件/考虑因素

界面材料对于将热电发电机安装到换热器上至关重要,可降低热接触电阻并实现更好的传热。导热界面材料 (TIMs) 通常以膏体、润滑脂或片材的形式存在,并置于热电发电机与换热器表面之间。导热膏在高温下会硬化;因此,可考虑在热电发电机的热端使用相变导热垫以及碳基导热界面材料。另一个决定热电发电机与换热器之间接触电阻的因素是施加压力。热电发电废热回收系统需要进行机械压缩,以确保系统获得最大输出功率。王等人通过实验表明,使用导热润滑脂时输出功率提高了61%,当施加在热电发电机上的压力从109千帕增加到765千帕时,功率提高了33%。

TEG建模

准确的模型对于预测TEG废热回收系统的工作条件以及输出功率潜力至关重要。如第三节-B中先前讨论的,TEG两端的温差也取决于所施加的电负载。因此,为了预测车辆系统中TEG的工作温度,必须对热学和电学特性进行建模。工作温度决定了系统应选用的TEG模块类型以及预期产生的电压(从而决定电源调节单元)。由于TEG的输出功率随电流变化(图5),必须采用MPPT方案,以确保TEG在所有工作点均产生最大功率,从而提高总回收能量(功率对时间的积分)和系统效率。完整的TEG废热回收系统示意图如图6所示。为进一步理解TEG产生的功率如何依赖于热学和电学边界条件,本文首先回顾文献中的热模型,然后给出TEG废热回收系统的电热控制方程,并描述最大功率点方案。

A. 电热建模

大多数探索热电发电机建模的研究集中于边界条件(工作条件)对TEG发电和效率的影响。模型通常模拟单个p-n偶(或少数几个),并通过改变p-n对的长度、面积、填充比、材料属性等进行参数化研究,以观察其对发电和效率的影响。一般来说,这些模型可根据以下假设进行分类:1)固定 $T_H$ 和 $T_C$ 温度,2)固定热源温度,并考虑热交换器的热阻。这些模型对于为特定应用(热源温度)下最大化模块输出功率的TEG模块设计提供了重要指导。第三类,3)考虑排气流动方向,对于评估TEG在实际系统中的性能至关重要。当废气流经热交换器时,能量将首先传递给靠近入口处的热电发电机,而下游的热电发电机可获得的能量则较少。

车辆中的废热回收是一个动态过程,许多研究人员也考虑了瞬态效应。孟等人开发了一种TEG的三维瞬态模型,以捕捉耦合能量和电势现象。通过改变 $T_H$ 和 $T_C$,研究了瞬态效应对发电的影响,得出结论:输出功率与负载电流同步变化,但热响应慢得多。郭等人提出了一个带有翅片式热交换器的热电发电机动态模型,适用于热端和冷端,并研究了不同热源温度和质量流量的影响。他们观察到,当热源温度快速变化时,热电发电机会产生功率尖峰,因此应避免快速变化以保护电气设备。

1) 电-热模型描述:

考虑图7中TEG WHR系统的示意图。当废气进入热换热器时,热量通过热电发电机传递到冷端热交换器。该模型可在流动方向上进行离散化,以在每个热电发电机或p-n偶周围形成控制体积(CV)(见图7)。对控制体积(CV)进行能量平衡,在稳态下,废气($\Delta Q_{\text{source}}$)和冷却液($\Delta Q_{\text{sink}}$)的传热速率定义为

$$

\Delta Q_{\text{source}} = \dot{m} {\text{exh}} C {p,\text{exh}} (T_{\text{exh}} - T_{\text{out}}) = Q_H \tag{6a}

$$

$$

\Delta Q_{\text{sink}} = \dot{m} w C {p,w} (T_{w,\text{out}} - T_w) = Q_C \tag{6b}

$$

其中 $\dot{m} {\text{exh}}$、$C {p,\text{exh}}$、$T_{\text{exh}}$ 和 $T_{\text{out}}$ 分别为废气的质量流量、比热容、入口温度和出口温度。冷却液($T_w$)的对应参数定义相同。$Q_H$ 为进入热电发电机的热量速率,$Q_C$ 为从热电发电机排出的热量速率,在无发电(或无热损失)情况下得到 $Q_H = Q_C$。

热电发电废热回收系统的等效电-热回路如图8所示。由于换热器热阻的存在,废气与热电发电机热端温度($T_H$)之间存在固有的温度降。从换热器传递到热电发电机的热量计算如下

$$

Q_H = \frac{T_{h,m} - T_H}{R_H} \tag{7a}

$$

$$

Q_C = \frac{T_C - T_{c,m}}{R_C} \tag{7b}

$$

其中 $T_{h,m}$ 按CV的排气入口和出口温度的平均值计算。$T_{c,m}$ 类似地定义为冷却液入口和出口的平均温度。$R_H$ 和 $R_C$ 分别为CV上热换热器和冷换热器的热阻。

考虑p-n臂的恒定横截面积和材料温度无关特性,通过热电发电机的传热量在每个结处计算为:

$$

Q_H = \alpha T_H I + \frac{T_H - T_C}{R_T} - \frac{1}{2} I^2 R_E \tag{8a}

$$

$$

Q_C = \alpha T_C I + \frac{T_H - T_C}{R_T} + \frac{1}{2} I^2 R_E \tag{8b}

$$

电‐热等效电路 (b) 电路)

珀尔帖热在热端定义为 $Q_{P,H} = \alpha T_H I$,在冷端为 $Q_{P,C} = \alpha T_C I$,而焦耳热 $Q_J = I^2 R_E$ 会减小热端的温差并增大冷端的温差。这些方程表示TEG内部空间分布效应的集总模型。$R_T$ 是当无电流流过时TEG模块的热阻。(8)式应乘以控制体积内热电发电模块的总数,以实现系统的正确能量平衡。由这些方程可知,流经TEG的电流会影响TEG两端的温差(图8a)。将 $Q_C$ 从 $Q_H$ 中相减,可得输出功率 $P_E$。

$$

P_E = \alpha (T_H - T_C) I - I^2 R_E. \tag{9}

$$

如果热电发电机以串联连接方式连接,则每个热电发电机的输出电压相加以计算功率

$$

P_E = I \sum (V_E - I R_E). \tag{10}

$$

通过向上述每个方程中的各个部件(热交换器、废气、冷却液)添加热容,可以创建瞬态模型,并求解

$$

M C_p \frac{dT}{dt} = Q_{\text{in}} - Q_{\text{out}} \tag{11}

$$

其中,$M$ 是控制体积内组件的质量,$\frac{dT}{dt}$ 是控制体积内的温度变化率,$Q_{\text{in}}$ 和 $Q_{\text{out}}$ 分别是进入和离开控制体积的传热速率。TEG WHR 的瞬态模型已由[16],[62]实现。由于TEG的电气响应时间比系统的热响应快几个数量级,因此可认为其热容可忽略不计,并被视为相对瞬时的[60],[63]。

Hussain 等人开发了一维集总质量瞬态模型,以研究TEGs在混合动力汽车中的应用潜力。他们的仿真结果表明,在高速公路驾驶循环下,2.5L混合动力汽车的发电功率可达300–400W。

B. 最大功率点跟踪

功率转换器将热电发电系统与电负载连接。在传统和轻度混合动力传动系统中,负载是与铅酸电池相连的低压子系统。在混合动力汽车中,热电发电系统也可以连接到高压电池。在这两种情况下,均有储能元件可用。因此,热电发电系统的运行不受任何影响负载特性(图5)并最大化热电发电系统的能量输出(图8)。在极少数情况下,例如当电池已充满且电负载较低时,通过降低热电发电机电流 $I_E$ 来限制功率。最大功率点跟踪(MPPT)策略可在给定边界条件(即热端和冷端换热器的传热速率以及系统的热阻)下最大化电功率输出。MPPT策略调节热电发电机电流 $I_E$(或 alternatively 热电发电机端电压 $V_E$),以根据图5所示的稳态热电发电机特性最大化电功率 $P_E = V_E I_E$。

最大功率点位于 $I_S/2$(或替代形式 $E/2$),其中 $I_S$ 为电流的短路电压,假设开路电压 $E$ 和电阻 $R_E$ 与电流无关。因此,已有研究提出通过测量值来估算 $I_S$ 和最大功率点的方法。然而,如表III所示,塞贝克系数 $\alpha$ 和电阻力 $R_E$ 具有温度依赖性。因此,峰值搜索策略正日益受到关注。典型示例包括扰动观察法(P&O)、增量电导法(IncCond),以及包含信号注入法的纹波相关控制(RCC)。

P&O 本质上在离散时间下运行,其中采样周期 $T_s$ 的选择远大于电热时间常数。在每个时间步长,P&O 将电流设定值 $I_E$ 按步长 $\Delta I_E$ 向正方向或负方向变化。如果功率 $P_E$ 相较于上一时间步长的功率 $P^-_E$ 增加,则设定值向相同方向移动;否则,设定值向相反方向移动。可以将该概念写成紧凑形式如下

$$

I^+_E = I_E + \text{sign}(P_E - P^-_E)(I_E - I^-_E), \tag{12}

$$

其中,$\Delta I_E = I_E - I^-_E$、$I^-_E$ 为上一时间步的电流,$I^+_E$ 为下一周期应用的设定值。P&O(有时称为爬山法)是一种简单有效的策略,但在选择参数 $T_s$ 和 $\Delta I_E$ 时需要进行权衡。较大的 $T_s$ 会增加收敛到最大功率点的时间。较小的 $T_s$ 会增加电热动态因储能而扭曲功率测量的风险,从而导致P&O无法识别稳态峰值。此外,需要足够大的 $\Delta I_E$ 以防止测量噪声影响功率测量。最终,P&O在参数合适的情况下能够找到最大功率点,但会在最大功率点附近持续振荡。在实际应用中,这种操作通常是可接受的,因为最大功率点是一个平坦最优。

增量电导法基于以下考虑:功率对电流的导数 $\frac{dP_E}{dI_E}$ 在最大功率点处为零,在最大功率点左侧为正,在最大功率点右侧为负。该导数为

$$

\frac{dP_E}{dI_E} = \frac{d(V_E I_E)}{dI_E} = V_E + I_E \frac{dV_E}{dI_E} \approx V_E + I_E \frac{\Delta V_E}{\Delta I_E}, \tag{13}

$$

其中最后一个近似对应于以采样时间 $T_s$ 进行离散化,其中 $\Delta V_E = V_E - V^-_E$ 和 $\Delta I_E = I_E - I^-_E$。因此,

$$

\frac{dP_E}{dI_E} > 0 \Rightarrow \frac{\Delta V_E}{\Delta I_E} > -\frac{I_E}{V_E}, \tag{14a}

$$

$$

\frac{dP_E}{dI_E} = 0 \Rightarrow \frac{\Delta V_E}{\Delta I_E} = -\frac{I_E}{V_E}, \tag{14b}

$$

$$

\frac{dP_E}{dI_E} < 0 \Rightarrow \frac{\Delta V_E}{\Delta I_E} < -\frac{I_E}{V_E}. \tag{14c}

$$

其中,(14a)、(14b)、(14c) 分别对应于最大功率点左侧、最大功率点处以及最大功率点右侧的工作点。因此,当前工作点 $I^+_E$ 会相应移动。与扰动观察法相比,增量电导法在判断工作点位置方面提供了更可靠的量化指标。与扰动观察法类似,增量电导法也需要足够大的步长,并持续在最大功率点周围振荡。

信号注入被描述为各种电阻控制方法(RCC方法)的一个示例。信号注入将一个高频正弦信号 $i_E = I_{hf} \sin(\omega_{hf})$ 添加到工作点,即热电发电机(TEG)在 $i_E = I_E + i_E$ 下运行,其中 $I_{hf}$ 是注入幅度,$\omega_{hf} = 2\pi f_{hf}$ 是注入频率,且 $f_{hf}$ 通常为几赫兹到几百赫兹。该理论基于以下概念:$i_E$ 将导致一个高频电压响应 $v_E$,该响应在最大功率点(MPP)处消失,在MPP左侧同相,在MPP右侧反相。通过高通滤波可以从电压测量值 $v_E = v_E + v_E$ 中提取出项 $v_E$。将 $v_E$ 与 $i_E$ 相乘得到

$$

\hat{p} E = \hat{v}_E \hat{i}_E = V {hf} I_{hf} \sin(\omega_{hf}) \sin(\omega_{hf} - \phi), \tag{15}

$$

其中 $V_{hf}$ 是高频电压响应的幅值,$\phi$ 是电压与电流信号之间的相位角度差。应用三角恒等式后,该方程变为

$$

\hat{p} E = V {hf} I_{hf} (\cos(\phi) \sin^2(\omega_{hf}) + \sin(\phi) \sin(2\omega_{hf}) / 2). \tag{16}

$$

方括号中的第一项引入了一个仅是 $\phi$ 函数的偏移量,由于方括号中的第二项具有零偏移量,因此可以通过低通滤波提取该偏移量。如果电压同相($\phi \in [-\pi/2, \pi/2]$),则结果的平均值 $\bar{p} E = V {hf} I_{hf} \cos(\phi)/2$ 为正,此时热电发电机(TEG)工作在最大功率点(MPP)的左侧;如果电压异相($\phi \in [\pi/2, 3\pi/2]$),则其为负,此时热电发电机(TEG)工作在最大功率点(MPP)的右侧。此外,在最大功率点(MPP)处,注入幅度 $V_{hf}$ 趋近于零,信号消失。因此,可将 $\bar{p}_E$ 用作控制反馈,通过比例-积分(PI)控制器调节电流设定点。与 IncCond 和 P&O 相比,信号注入提供了一种对工作点位置鲁棒的量化方法,并可收敛到精确的最大功率点(MPP)。

VI. 实验工作

首个在车辆排气系统中进行实验研究的热电发电废热回收系统由Birkholz等人于1988年完成。该热电发电废热回收系统在保时捷944上以最大发动机负荷进行测试时产生了58瓦的功率输出。自那时起,其他研究人员以及主要汽车制造商也开展了通过热电发电机实现车辆废热回收的研究。在美国能源部(DOE)资助下,宝马和福特设计了一套完全集成的热电发电废热回收系统,其最终目标是使乘用车的燃油效率提高10%。尽管他们最初使用平面热电模块,但其设计后来演变为将热电偶以圆柱形结构排列。宝马还在一辆柴油车的废气再循环冷却器中构建了集成式热电发电机废热回收系统,采用PbTe热电装置,最大输出功率为 ∼250W。通用汽车则由美国能源部单独资助,研究了方钴矿平板式热电装置。本田和现代也针对混合动力电动汽车应用开展了热电发电废热回收系统的研究。

上述汽车公司采用类似的设计,其中心部位为废气换热器(矩形、六边形等),热电发电机安装在废气换热器的外表面,系统外部则布置有冷却液管或块。最终,宝马的热电技术制造合作伙伴Gentherm公司改变了其热电发电机废热回收设计,将冷却液换热器置于中心,热电发电机布置在冷却液换热器的外围,而废气从外部流过。该第二代设计形成的热电“筒状模块”,由于系统增加的重量以及安装在中央消声器内(暴露于较低温度环境),导致在US06驾驶循环下,宝马X3(2升涡轮增压发动机)的燃油效率净增益为零。然而,当在F350(6.2升,V8发动机)上紧接催化转化器之后安装更大的热电系统时,实现了1.2%的燃油效率提升。

表IV 文献报道的实验TEG余热回收系统输出功率

| 位置 | 发动机 | TEG最大功率 [W] | 条件 | 驾驶 | 热换热器 | TEG 材料/模块 | 冷换热器 | Ref |

|---|---|---|---|---|---|---|---|---|

| 排气歧管 | 保时捷944 2.7L | 58 | 最大发动机负荷 | 方形流道 | FeSi₂ | 冷却液块 | [80] | |

| 涡轮增压器出口 | 康明斯NTC350 14L | 1068 | 300马力 1700 转/分钟 | 八角形散热片 | HZ-13 | 冷却液块 | [81] | |

| 排气歧管 | 3L | 35.6 | 恒定速度 (60公里/小时,爬坡) | 平板翅片 | SiGe | 冷却液块 | [82] | |

| 催化转化后 | 1999 年GMC Sierra 5.3升V8发动机 | 130/255 | 恒定速度 (112.6公里/小时)/7.2%坡度 | 偏置条状翅片 | HZ-20 | 冷却液块 | [83] | |

| 散热器 | ∼ 2L | 75 | 恒定速度 (80公里/小时) | 管块 | Bi₂Te₃ | 热管/散热片 | [84] | |

| 催化转化后 | 宝马530i 3升直列六缸 | 605/450 | 恒定速度 (110公里/小时)/US06驾驶循环 | 气缸内的散热片 | 半赫斯勒合金/Bi₂Te₃ | 冷却液管 | [29] | |

| 催化转化后 | 2L | 600 | 恒定速度 (125公里/小时) | “鱼骨”翅片式 | –a | 水冷块 | [85] | |

| 催化转化后 | 雪佛兰萨博班 5.3L | 57 | US06驾驶循环 | – | 方钴矿 | 冷却液块 | [86] | |

| 排气管 | 卡特彼勒柴油机 | 1000 | 恒定质量流量 (0.48千克/秒) | 平板翅片 | 半赫斯勒合金 | 冷板 | [28] | |

| 排气歧管 | 涡轮增压柴油机 4升6缸 | 119 | 恒定2000转/分钟 (0.6兆帕制动平均有效压力) | 平板翅片 | Bi₂Te₃ | 冷板 (翅片结构) | [87] | |

| 催化转化后 | 高尔夫1.4升TSI 4cyl | 111/30 | 2000转/分,85%全油门负载 /NEDC循环工况 | 方形流道 | TEG1-12611-6.0 | 冷板 | [4] | |

| 排气歧管 | 2升四缸火花点火 用于混合动力 | 98.8 | 恒定3000转/分钟 0.6兆帕制动平均有效压力 | 六角形散热片 | 1261G-7L31-05CQ | 六角形散热片 | [88] |

ap-n材料属性已给出

热换热器设计。重新设计预计在NEDC驾驶循环中实现超过200 W的输出。

第七节 未来趋势

A. 热电材料/模块的进展

在过去的十年中,热电材料的改进研究取得了巨大进展。从(3)可以看出,为了实现热电材料的高 $ZT$ 值,理想的特性是低热导率($k$)和高功率因子($\alpha^2 \sigma$)。通过抑制声子平均自由程和优化载流子浓度等技术,已成功使某些材料的 $ZT$ 提高两到三倍。文献中报道的最高 $ZT$ 值为2.6,对应于 SnSe单晶。其他有前景的材料包括BiCuSeO,因其具有低热导率、低成本、无毒性和热稳定性。高温热电材料也日益受到关注,因为与常用的碲化铋模块相比,它们更适用于车辆排气环境。然而,将高温热电材料在材料层面的优势转化为模块层面的性能提升已被证明具有挑战性。斯托巴特等人发现,由于制造工艺的影响,塞贝克系数最高降低了23%,且电气阻力高于预期,而热阻则低于预期。连接技术仍然是一个研究重点,因为电接触点连接不良会导致电阻高于理想值。不过,相关改进仍在持续进行,最近已制造并测试了一种碲化铋/方钴矿分段模块,其效率达到12%。热电材料及热电模块制造技术的改进是一个高度活跃的持续研究课题,更深入的综述可参见[97],[98]。

B. 更高系统集成度

热电发电机废热回收系统性能不仅取决于可用的热电材料,还依赖于与换热器设计的高度集成,以优化系统产生的功率。目前,平面热电模块通过热界面材料安装在热交换器上,以降低表面间的接触热阻。这些接触热阻会导致整个系统的损耗,从而降低效率。增材制造技术的进步有望减少或消除这些损耗。研究人员在3D中打印了碲化铋半环,并使用银浆将其安装在管道(热交换器)上,以展示共形结构打印热电器件的潜力。随着增材制造领域的不断进步,直接在热交换器表面打印热电p-n臂的技术有望消除接触热阻,而共形的热电器件将允许更紧凑的换热器设计,从而提高车辆中热电发电废热回收系统的整体性能。

降低热端换热器的热阻对于提高系统输出功率也至关重要。尽管第IV-A节中提到的不同的传热强化技术已在文献中成功报道,但最近正在研究利用热管来增加从废气体到热电发电机热端的传热速率。曹等人设计了一个利用热管的系统,并研究了不同热管插入深度和热管相对于废气流角度下的传热强化效果。他们发现,60mm的插入深度和15°的角度可使热电发电机的输出功率提升10.2%,为最佳参数。

李等人也采用了热管,但将其用于热端和冷端换热器。他们的多物理场模型研究了一种圆柱形热电发电废热回收系统,其中热管沿径向布置,并采用同心热电模块。研究了两种结构:一种是废气流经系统中心(冷却液从外部流过),另一种是冷却液流经中心(废气从外部流过)。建模结果表明,当废气从外部流过时,系统产生的功率更高,因为这增加了废气的传热面积,而废气的对流换热系数低于水。需要注意的是,使用热管作为热端换热器的研究将工作温度范围限制在 ∼250–270°C,热管若要实现更高工作温度还需进一步研究。然而,该温度限制对冷端换热器并不构成问题。吕等人通过实验研究发现,与翅片散热器和水冷块相比,使用热管冷却TEG冷端可实现更高的输出功率且成本更低。

C. 瞬态系统设计

已观察到针对车辆应用的热电发电废热回收系统分析,正从稳态角度转向瞬态设计方法。如表IV所示,以往大多数研究主要集中在稳态工况下测试热电发电废热回收系统,而当系统在瞬态条件下进行测试时,其输出功率低于预期。然而,通过建立瞬态模型,可以针对不同的驾驶条件(例如驾驶循环)对系统进行分析。

马萨格尔等人最近的一项研究表明,如果热电发电机废热回收系统针对最大功率条件进行设计,则该系统在动态驾驶条件下表现不佳。原因是最大发动机负荷并不能代表实际驾驶循环中的情况。他们的系统最初是为2000转/分钟和85%全油门踏板位置(FTTP)的稳态发动机工况设计的,在这些条件下可产生111瓦的功率。然而,当该系统在NEDC循环下进行测试时,由于驾驶循环中排气温度较低,最大输出功率仅为30瓦。此外,该系统所使用的碲化铅热电模块在低温下的性能较差。随后,系统被重新设计以适应最常见的260–380°C温度范围,并改用由碲化铋制成的更合适的热电发电模块,同时引入了旁路设计概念,以确保在驾驶循环中温度超过该范围时热电发电机不会过热。

兰等人提出了一种动态模型及其实验验证,用于在重型柴油卡车发动机排气系统中测试的四模块热电发电废热回收系统。该研究的目标是建立一种能够预测热电发电模块在瞬态条件下的性能,并通过准确预测热换热器排气出口温度来制定温度控制策略的模型。研究人员还建立了一个20模块热电发电系统的模型,该系统安装在柴油颗粒过滤器(DPF)上游,且要求热换热器出口温度为548K,以确保DPF正常工作。作者还提出了一种旁通方案,确保热电发电模块不会超过其温度限值,并确保DPF性能不受影响。已为排气旁通阀实施了控制器,根据测得的排气入口温度,动态模型可预测排气换热器出口温度(即DPF入口温度)。

D. 燃油经济性指标

尽管研究人员此前一直将热电发电废热回收系统产生的最大功率作为性能指标,但最近的趋势是评估系统回收的能量。金等人针对4种不同的车辆驾驶循环,对包含60个热电发电模块的热电发电废热回收系统的发电功率进行了积分,以了解该系统在每种驾驶循环下的性能。在考虑冷端热交换器泵气损失的情况下,通过计算驾驶循环期间净发电功率对累计发动机功率的积分,得出能量增益百分比。能量增益范围为1.54%(WLTC驾驶循环)至1.68%(FTP-75驾驶循环)。

在[103]中,作者提出了一种评估热电发电废热回收系统发电功率和系统产生背压对燃油经济性提升潜力的方法。他们建议通过实验或数值方法,在不同的发动机运行工况点测试热电发电废热回收系统设计,以建立发电功率与施加在发动机上的背压之间的数学关系。这样做的目的是确定一个燃油经济性为正的区域,并检验所提出的热电发电废热回收系统是否能在发动机大部分运行条件下处于该正燃油经济性区域内。值得注意的是,最大燃油经济性点并不与热电发电废热回收系统的最大净发电功率点重合。Yang等基于其瞬态热电发电废热回收系统模型提出了多目标优化方法,旨在最小化系统中热电发电模块数量的同时,约束高温侧热交换器的允许压降,以研究燃油经济性改善的潜力。

近年来,不仅有研究人员在研究热电发电废热回收系统在乘用车中的可行性,还在研究其在大型重型卡车应用中的可行性。由于这些车辆配备了更大发动机,会产生更高的热损失,并表现出高排气质量流量,因此已开展了针对这些车辆中热电发电废热回收系统可行性的研究。

八、结论

直接能量转换的优势以及在瞬态条件下运行的能力,使热电发电机成为车辆废热回收领域备受关注的研究课题。近几十年来,随着热电材料的ZT不断提高以及有前景的热电材料被发现,TEG在车辆中的应用引起了日益增长的兴趣。然而,要将这些新材料从实验室转化为可用于更高效率的制造模块,仍需进一步研究。TEG WHR系统的效率不仅取决于所使用的热电材料,还依赖于与换热器的高度集成。正在进行大量研究在增强热端换热器的传热以提高系统整体输出功率方面。尽管热电发电机废热回收系统的最大功率一直是众多研究的重点,但最近研究人员已开始研究热电发电机在不同驾驶循环下的瞬态运行。利用热电发电机进行车辆废热回收是一个持续的研究课题,随着TEG模块技术以及系统集成方面的不断进步,热电发电机有望成为提高车辆燃油经济性的解决方案。

59

59

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?