一、电机基本结构

1.1 基本结构

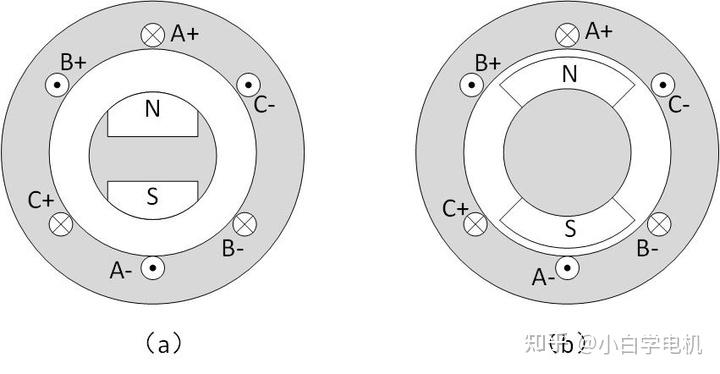

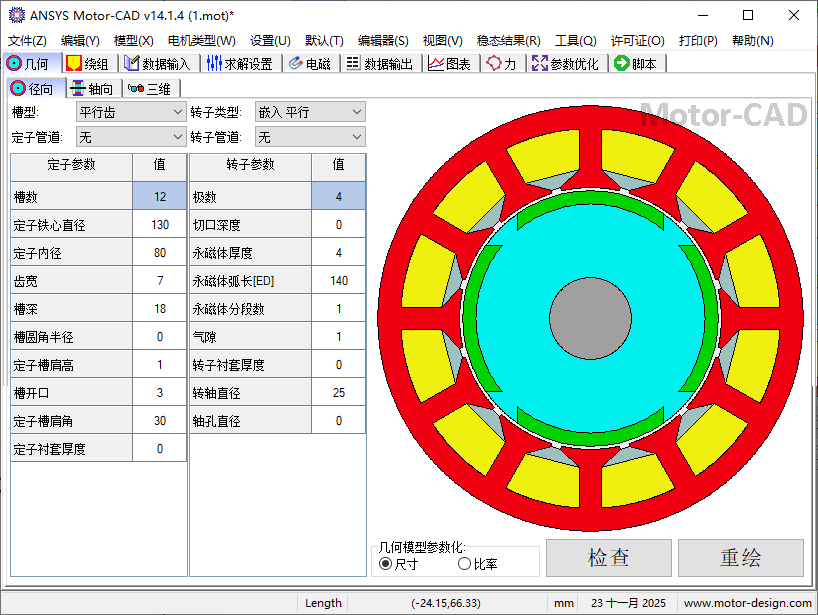

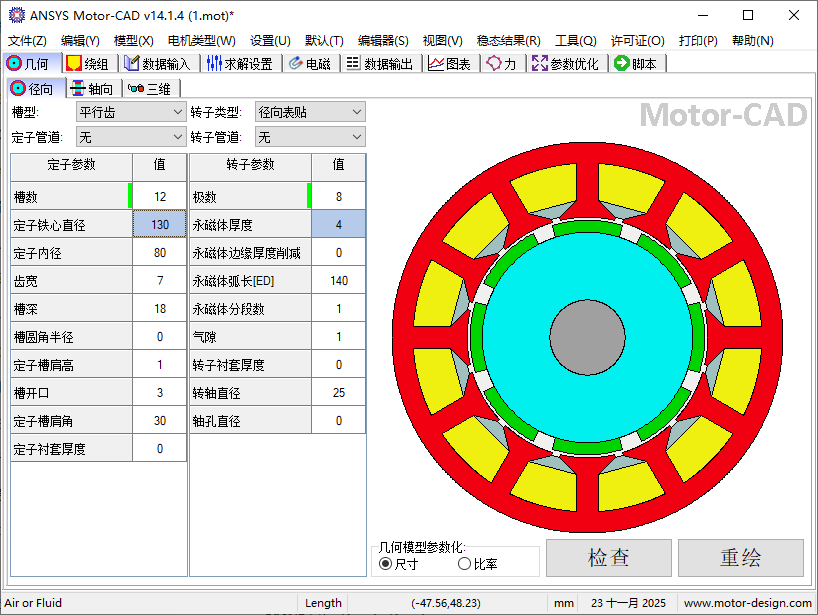

上图是一个极对数为 2,槽数为 12 的表贴式电机,其中定子转子比例为 1:1 (1 转子极对需对应 3 定子槽)。下面来详细解释一下各部分的结构:

- ① 和 ② 红色和蓝色部分是硅钢片属于软磁材料,对其施加外部磁场时,磁场能正常通过,磁阻很小。取消外部磁场后,软磁材料不再残留磁性,可以类比电路中的导线。

- ③ 是永磁铁,属于硬磁材料。磁铁是S 极 N 极间隔,一共4块。S-N 重复了 2 次,所以是 2 极对。

- ④ 灰色的是转轴,和磁路没有关系,忽略他的磁路关系。

- ⑤ 是气隙,空气的磁阻约为硅钢片的 1000~3000 倍,在磁路中可以将其看作为电阻。

- ⑥ 是定子的绕组槽,也就是定子线圈。

- ⑦ 是绕组的槽契,是定子槽口上用来封住线圈、防止线圈弹出、改善磁场的一种卡子 / 楔子,也就是把槽口盖住的插片。

二、表贴 / 内嵌式

2.1 表贴 / 内嵌式简介

表贴式 (SPMSM:Surface Mounted PM):就是磁钢贴在转子表面,如图一样直接粘在外圆上。

- 优点有:磁路最简单 (气隙磁通密度比较接近正弦,设计、控制都简单)、输出转矩密度高 (气隙磁阻小,磁通强,所以低速扭矩大)、反电动势更接近正弦。

- 缺点有:机械强度差 (磁钢在外圆,高速时离心力巨大,容易飞磁),凸极不明显,弱磁能力差 (高速弱磁区域很吃力,基速受限)

内嵌式 (IPMSM:Interior Permanent Magnet):磁钢放在转子铁芯内部的沟槽里,有点像把磁钢埋到铁里面。

- 优点有:可做凸极结构 (Ld < Lq)、弱磁能力强 (可以做很高转速,比如 15k~30k+ rpm 的车用电机)、机械强度极高 (高频、高速电机基本都用 IPM)

- 缺点有:结构更复杂 (转子冲片要开槽,磁钢要定位,更难制造)、气隙磁通不如表贴式强 (同体积下低速扭矩略逊于 SPM 除非用磁阻转矩补上)

其最大的区别就是内嵌式的电机 dq 轴电感不同 (Ld < Lq),而表贴式则近似 (Ld ≈ Lq)。

在内嵌式永磁同步电机(IPMSM)中,由于磁钢埋在转子内部,导致 d 轴与 q 轴方向的磁路结构不同,从而产生明显的电感差异。

其内嵌式永磁同步电机 (IPMSM),在 d 轴方向上,磁通必须穿过:空气气隙 (磁阻高) 永磁体 (磁导率与空气接近 μr ≈ 1) 少量铁芯 (硅钢片)。而 q 轴则空气气隙,大部分铁芯 (导磁率高 μr ≈ 200~400),很显然,因为 q、d 轴铁芯 (硅钢片)用量不一样,导致了 (Ld < Lq)。

而表贴式电机在 q、d 轴上仅有细微的空气气隙 (磁阻高) 差别,所以 (Ld ≈ Lq)。

2.2 表贴式电机

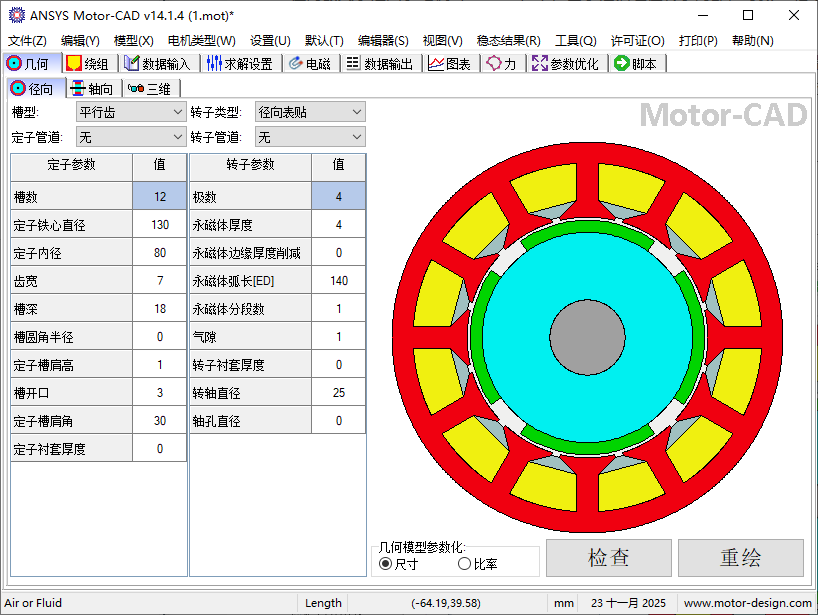

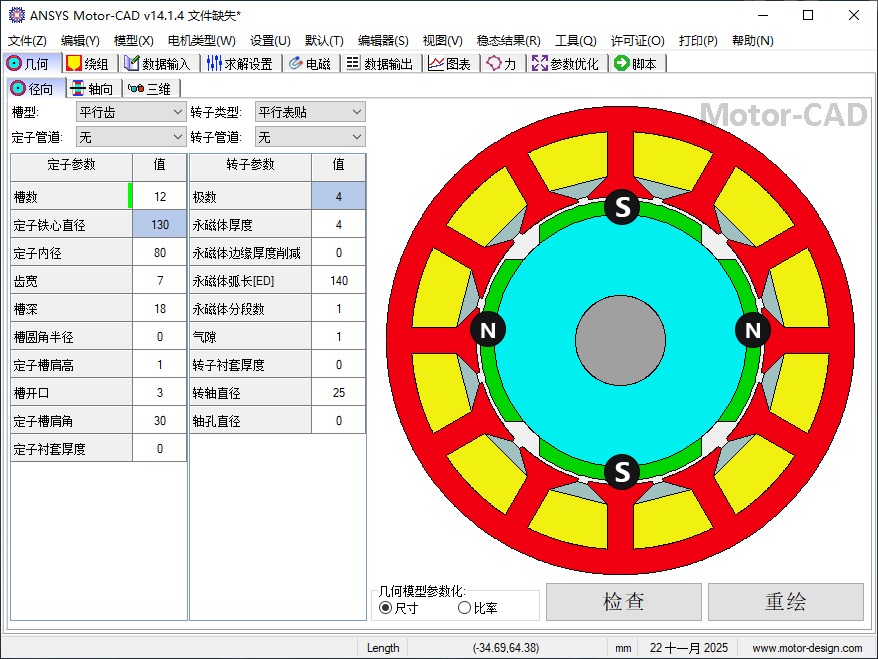

2.2.1 径向表贴

磁钢放置方向与径向不同,但仍贴在表面,例如磁钢长边沿周向放置。

优点:结构最简单、成本最低、电磁设计容易、高转速响应好 (伺服常用)。

缺点:没有磁阻转矩 (因为 Ld=Lq)、弱磁性能差 (高速效率差)、磁钢离心力大,需要套筒。

绝大多数 BLDC、小功率 PMSM 都是这种。

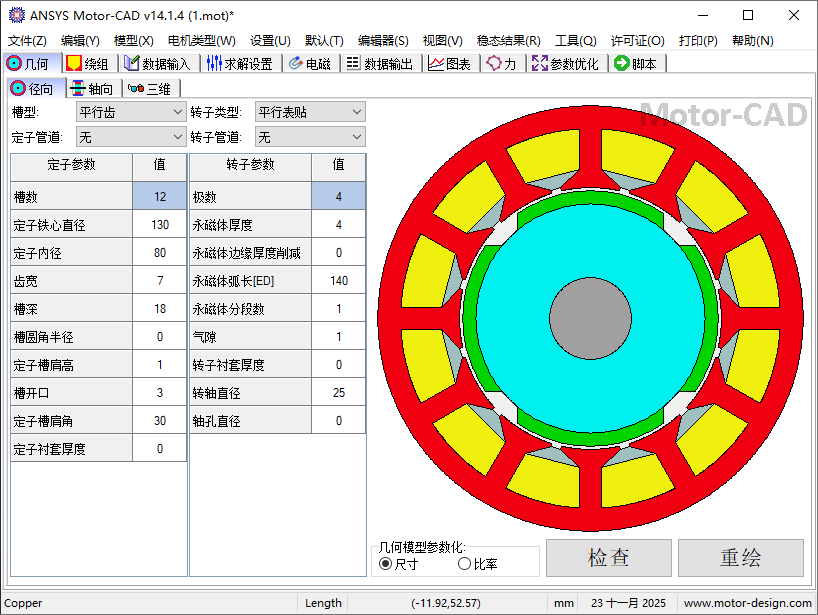

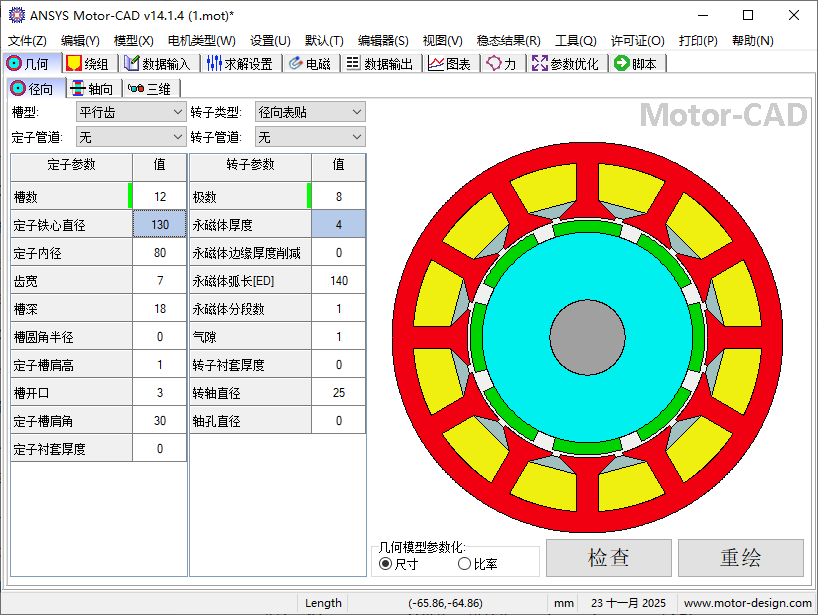

2.2.2 平行表贴

磁钢放置方向与径向不同,但仍贴在表面,例如磁钢长边沿周向放置。

常见于:无刷风扇、电动工具、低成本国产小电机。

特点:与径向表贴构造差不多、Ld≈Lq。

2.3 内嵌式电机

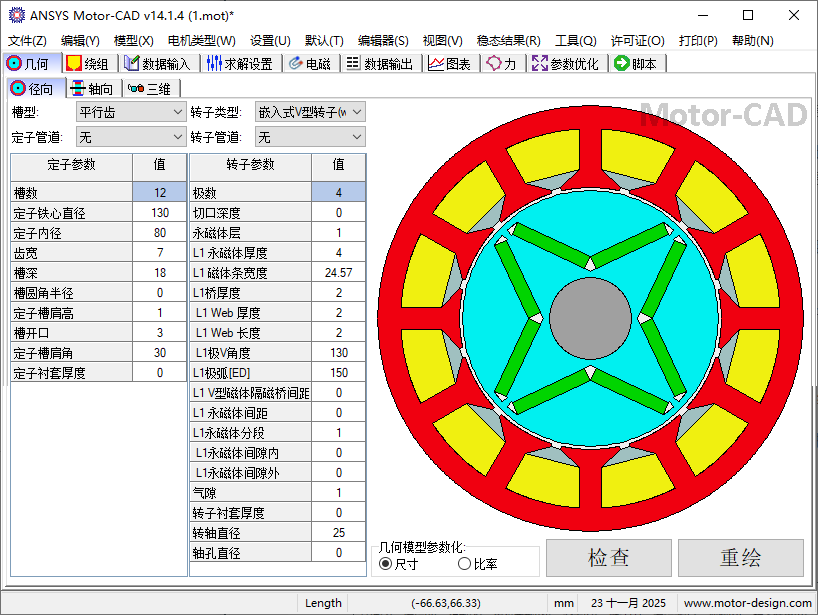

2.3.1 V 型内嵌式

最常用,应用最多。

典型使用场景:电动汽车 (最主流)、高性能伺服、洗衣机 DD 电机、空调压缩机。

优点:较大的磁阻转矩 (Lq-Ld 差大)、弱磁性能非常好 (高速效率高)、转子机械强度好 (不怕飞磁)、扭矩密度高。

这是现代主流 IPM 的第一选择。

2.3.2 平行式嵌入

第二常用。

优点:工艺简单、加工容易、成本比 V 型低、Lq > Ld,但差值比 V 型小 (磁阻转矩较弱)。

用于:小型伺服、家电电机 (低成本)、小功率驱动。

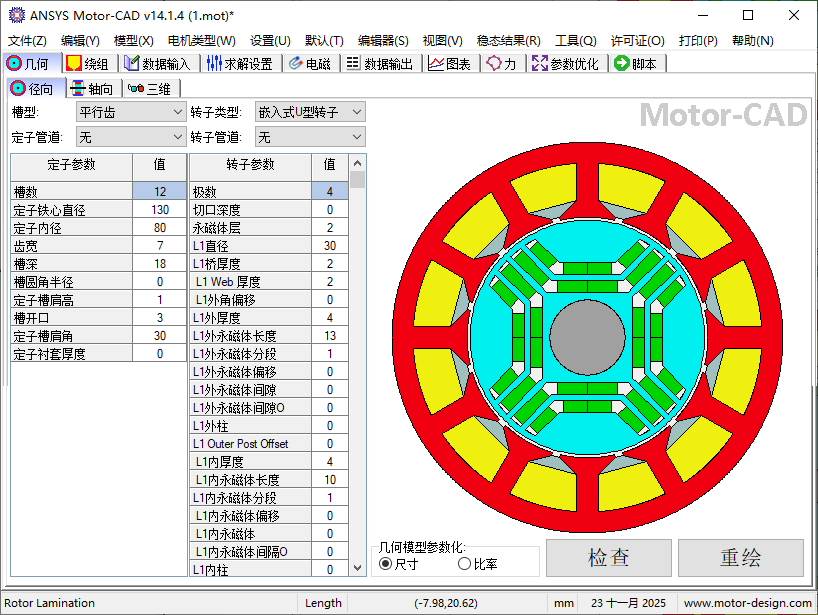

2.3.3 U 型 (或双 V、Wide-V)

结构 → 追求更高性能的车型 本质是强化 V 型,使磁阻转矩更大。

典型使用场景:高端 EV 电机 (特斯拉、丰田等)、重载伺服。

优点:Lq-Ld 差最大、扭矩密度最高、高速弱磁能力最好。

缺点:加工流程更贵、磁钢定位更复杂。

三、极对数

3.1 极对数介绍

极对数 = 永磁体 N / S 成对出现的数量。也就是电机转子有多少个磁极对,就叫多少极对 (p)。

极数 4 的电机,共有两对 S / N 极,其极对数就是 2了。

2 对极表贴电机将机械角度 360 度分为 2 个 360 度电角度重复结构,机械角度 180 度就等于电角度 360 度。机械角度 × 极对数 = 电角度

3.2 极对数 2 模型

3.3 极对数 4 模型

四、定转子比例

4.1 定转子比例简介

定转子比例指定子槽数 (S) 与转子极数 (P) 之间的配比关系,用于判断电机的结构类型、绕组方式、齿槽转矩大小、是否能正常建立旋转磁场等。

定转子比例 = 定子槽数 / 转子槽数

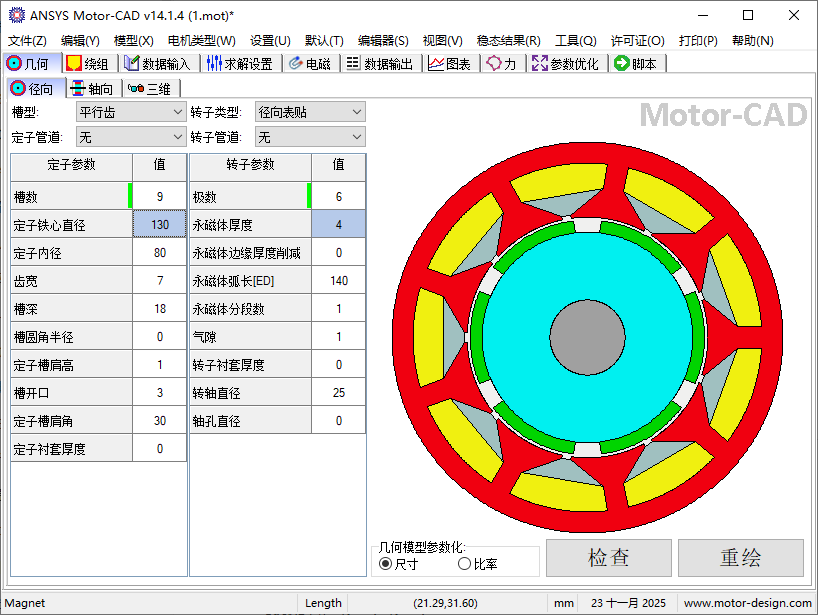

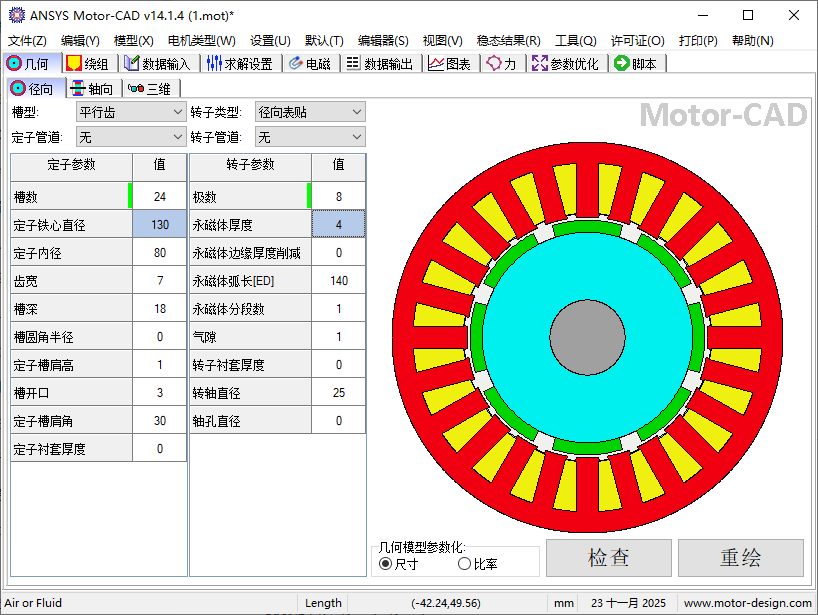

常见 12 槽 / 4 极 → 12:4、9 槽 / 6 极 → 9:6、24 槽 / 8 极 → 24:8 等

这些比例工程上极常见:

12 槽 / 8 极 (1.5 比) 最经典 BLDC / PMSM、扭矩大、齿槽小、成本合理。

9 槽 / 6 极 (1.5 比) 小型无人机、风扇、航空伺服、扭矩密度超高、高频响应好。

24 槽 / 8 极 (3 比) 分布绕伺服电机、噪声低、扭矩脉动小、工业伺服常用。

48 槽 / 8 极 (6 比) 高端伺服、超低谐波、电流波形极佳。

4.2 分槽数和整槽数

分数槽 = 槽极比不是整数。例如:12 / 8 = 1.5、9 / 6 = 1.5、24 / 20 = 1.2

整数槽 = 槽极比是整数。例如:12 / 4 = 3、24 / 8 = 3、36 / 6 = 6

| 槽极比 | 特点 |

|---|---|

| 大(比如 36/4) | 低噪声,平稳,高效率 |

| 小(比如 12/10) | 高转矩密度,高功率密度 |

| 分数槽 | 齿槽转矩小,适合伺服、机器人 |

| 整数槽 | 卡齿明显,成本低 |

4.3 12 槽 / 8 极 模型

4.4 12 槽 / 8 极 模型

4.5 12 槽 / 8 极 模型

五、绕组节距和绕组层数

5.1 绕组节距

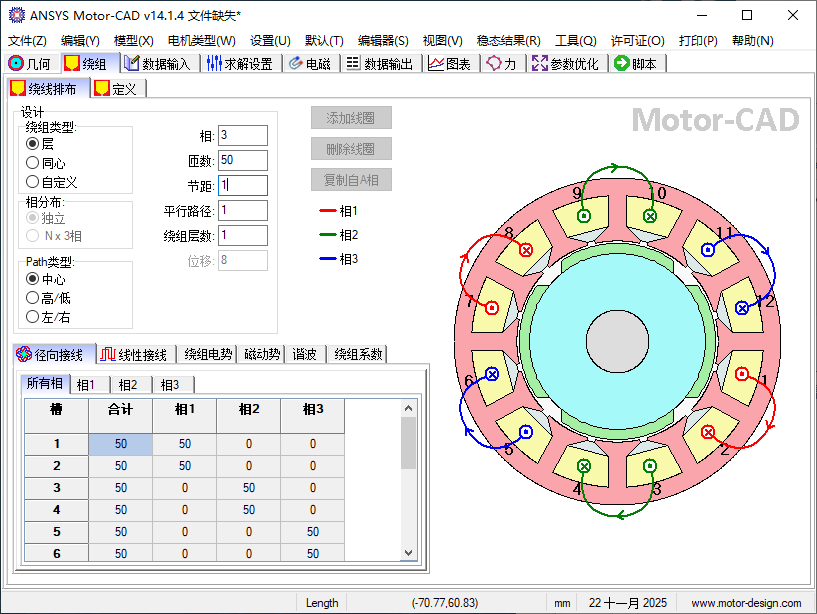

绕组节距就是线圈两边之间跨的槽数,用来决定电机的磁势和反电势形状。

绕组节距等于线圈一个边到下一个边在槽中的间隔,单位是槽数。比如一个线圈有两个边 (左边和右边),它们跨过了多少个槽就叫节距。因为电机是圆周分布的,绕组要跨一定距离才能形成磁动势 (MMF)。

节距决定:电机反电势波形、谐波大小、磁场分布、转矩脉动、线圈长度 (铜耗)

满节距:指线圈跨的槽数刚好等于一个极距。其极距 = 槽数 / 极数 × 2。举例一个 12 槽、4 极电机 每极槽数 = 12 / (4 / 2) = 6 槽。所以满节距 = 6 槽 如果线圈刚好跨 6 槽,就是满节距。

满节距特点:反电势最高、谐波多、铜线较长、损耗大。

短节距:为了减少谐波,会故意把节距减少:例如极距 6 槽,但是线圈只跨 5 或 4 槽。

短节距的优点:减少 5 次、7 次等谐波、反电势更接近正弦、降低振动噪声、节省铜线。所以现代高品质电机基本都用短节距。

短节距的缺点:基波 MMF 稍微下降一点 (转矩略减)。

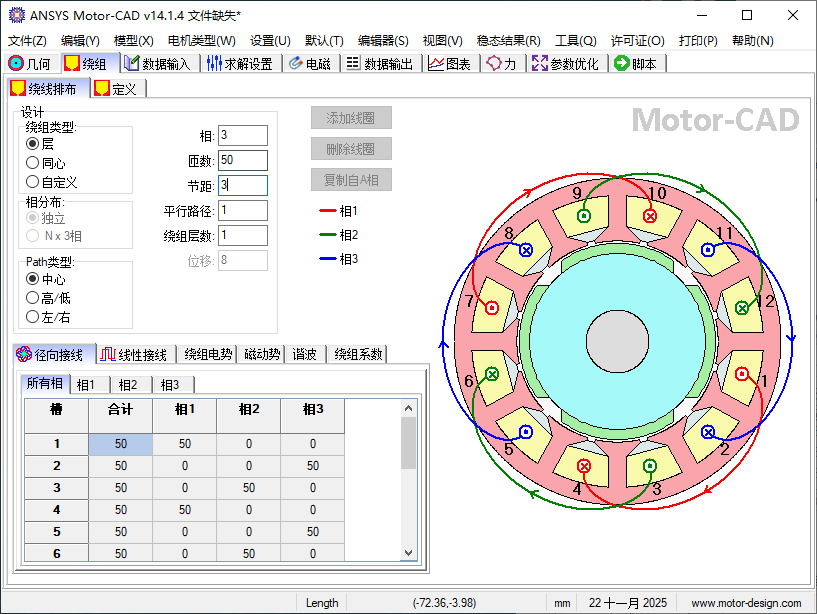

用刚才的模型举例,下图为 1 节距:

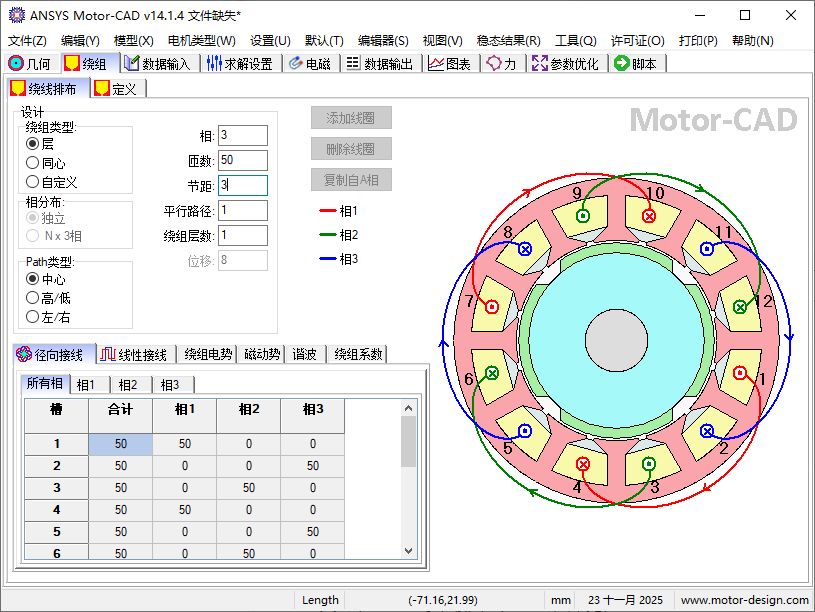

下图为 3 节距:

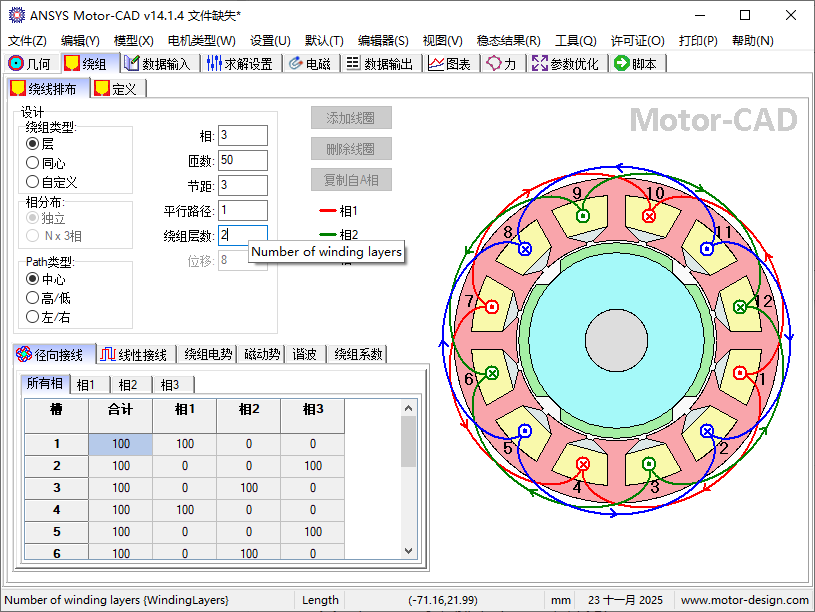

5.2 绕组层数

电机中的绕组层数指的是线圈在槽内沿径向叠放的层数,也就是导线在每个定子槽里排成几层。一根绕组不可能只占槽底或槽口的一条线,它会在槽里一层一层往上叠。这个叠的层数就是层数。

绕组层数等于定子槽内导线堆叠的层数。它决定电机的槽满率、铜损、散热和电流能力。

电机厂常用槽满率 (铜占比) 测性能,层数越多一般铜填得越满。

层数多:槽满率高、铜损低 (线多)、制造难度大、温度更高 (更密)、电机可承受更大电流。

层数少:槽满率低、铜损高、简单、散热更好、电流能力低。

下图为 1 绕组层数:

下图为 2 绕组层数:

2523

2523

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?