本文为电磁谐振高频疲劳试验机技术原理的系统解析,包含电磁铁共振机理、机械框架设计及电器控制要点:

一. 电磁铁共振原理

1.电磁激振力的产生机制

物理本质:

电磁铁线圈通入交变电流 时,气隙处产生交变磁场

(

为磁感应强度幅值)。根据麦克斯韦应力张量,磁场对导磁试件的电磁力为:

其中:

-

:电磁激振力(N)

-

:气隙磁感应强度(T)

-

:磁极有效面积(m²)

-

:真空磁导率(4π×10⁻⁷ H/m)

-

:激励角频率(rad/s)

其中直流分量 为静态预紧力,交流分量

为动态激振力,因此实际激励频率为电流频率的 2 倍,即

。

共振条件:

当电磁激励频率 与机械系统固有频率

一致时(

),系统达到共振,振幅最大。此时能量转换效率最高,可实现 高频(50-300Hz)低功耗加载。设计时需通过频率匹配公式

,即

实现参数匹配。

2.电磁-机械耦合方程

- 动力学模型:

考虑电磁力F与机械阻尼

,系统运动方程为:

共振时振幅(

为固有角频率),通过调节

或

可控制载荷幅值。

二. 机械加载框架设计

核心结构要素

1.双立柱预应力框架:

-

机构强度设计

采用高刚度合金钢,预紧力,(

为最大动态载荷)消除间隙,保证动态精度。一般可通过高强度螺栓施加预紧力,消除立柱与横梁间的间隙,提升抗振刚度。

固有频率设计值需高于工作频率20%,避免次谐波共振。 -

公式验证:预紧后组合刚度

,需满足

,需满足≥10

(

为试件刚度),避免框架成为振动薄弱环节。

-

固有频率避振:

框架固有频率,通过模态分析优化立柱截面(如空心圆管,惯性矩

降低质量,提升刚度。

-

2.谐振弹簧组设计

-

谐振弹簧组:

单弹簧刚度

(

:弹性模量,

:截面积,

:长度)

多弹簧并联实现非线性刚度调节,匹配不同试件质量。多弹簧并联总刚度

总=

。

-

通过不同刚度弹簧组合(如线性弹簧 + 碟形弹簧)实现非线性刚度调节,匹配试件质量 m,公式为:

总=

案例:试件质量=10kg,目标频率

,则

总

,可通过 3 根

的弹簧并联实现。

-

动态平衡系统:

附加配重块质量,安装相位差180°的对称激振器,抵消横向惯性力,

横

(

为偏心距),确保振动方向单一性。。

-

三. 电器控制系统设计

关键电路模块

1.DDS 信号发生器与功率放大

-

频率精度:

输出分辨率 ≤0.01Hz,通过直接数字合成技术产生精准正弦波: - DDS 技术通过相位累加器实现频率分辨率

(

为时钟频率,

为相位寄存器位数)。例如,

,

时,

,满足

精度要求。

-

H桥功率放大器:

采用IGBT模块,开关频率 ≥20kHz,输出电压0-300V可调,电流谐波失真 <3%。直流电源,输出电压

占空比,通过电流闭环控制(比例系数

,积分时间

)抑制谐波失真,目标

%

-

锁相环(PLL)反馈:

实时监测位移传感器信号,通过相位比较器调整

使

(共振点标志)。

-

位移信号

与激励信号

的相位差

。共振时,机械系统呈纯阻性,

∘,通过 PLL 调整

使相位差锁定在

,实现频率自动跟踪。

四. 系统匹配优化

动态参数整定

-

电磁刚度补偿:

修正机械刚度,避免磁拉力导致的非线性畸变。电磁力对位移的导数

(

为气隙初始间距),等效电磁刚度

,需在机械刚度中叠加

,即

,避免共振频率漂移。

-

阻尼比控制:

通过电流负反馈增加阻尼,等效阻尼

,维持

,确保系统临界阻尼比的 5% 以内,兼顾响应速度与稳定性。

-

热管理设计:线圈温升控制

线圈温升(

:比热容,

:铜质量),强制风冷维持

<60K。

-

焦耳热功率

,温升

(铜的比热容

)。例:

,

,

,连续工作

时,

,需强制风冷(散热功率

)将温升控制在

。

五. 典型应用参数

| 参数 | 数值范围 | 技术实现 |

|---|---|---|

| 频率范围 | 50–300 Hz | DDS+PLL 动态扫频 |

| 最大动态载荷 | ±20 kN(动态) | 气隙面积 |

| 位移幅值 | ±0.1-5 mm | |

| 位移控制精度 | ±0.1% 载荷±1%,频率±0.1Hz | 激光位移传感器(分辨率 1μm) |

| 能耗 | <5 kW | 共振时能量循环利用,非谐振损耗低 |

| 试件类型 | 金属棒 / 叶片 | 夹头刚度 |

| 试件尺寸 | 直径≤50mm,长度≤500mm |

六、设计关键问题与解决方案

-

电磁发热抑制:

- 采用空心导线通水冷却,降低线圈热密度(目标

);

- 优化磁路设计,减少铁芯涡流损耗(硅钢片厚度

)。

- 采用空心导线通水冷却,降低线圈热密度(目标

-

共振点漂移补偿:

- 实时监测试件温度(热膨胀导致

下降),通过 PLL 自动调高激励频率;

- 采用自适应控制算法,在线辨识

与

的变化。

- 实时监测试件温度(热膨胀导致

-

机械噪声控制:

- 立柱与横梁连接处加装橡胶隔振垫(刚度

,阻尼比 0.1);

- 对称布置激振器,抵消二阶振动模态。

- 立柱与横梁连接处加装橡胶隔振垫(刚度

通过上述理论建模与工程设计,电磁谐振高频疲劳试验机可实现高频、高精度、低能耗的疲劳测试,尤其适用于航空航天、轨道交通等领域的超高周疲劳性能评估。实际研发中需结合有限元仿真(如 ANSYS Mechanical)与实验调试,优化机电耦合参数,确保系统稳定性与可靠性。

此系统通过电磁-机械共振耦合,可在无需液压系统的前提下实现高频疲劳加载,特别适合航空叶片、车轴等金属部件的10⁷次以上超高周疲劳试验。实际设计中需特别注意电磁发热抑制与机械谐振点的自动跟踪算法。

(文 丁清扬)

附录:生产转化文档

核心结构分解与功能说明

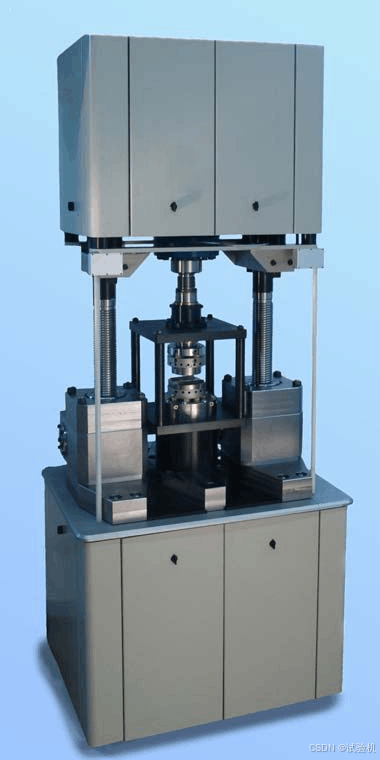

1. 机械加载框架(双立柱预应力结构)

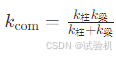

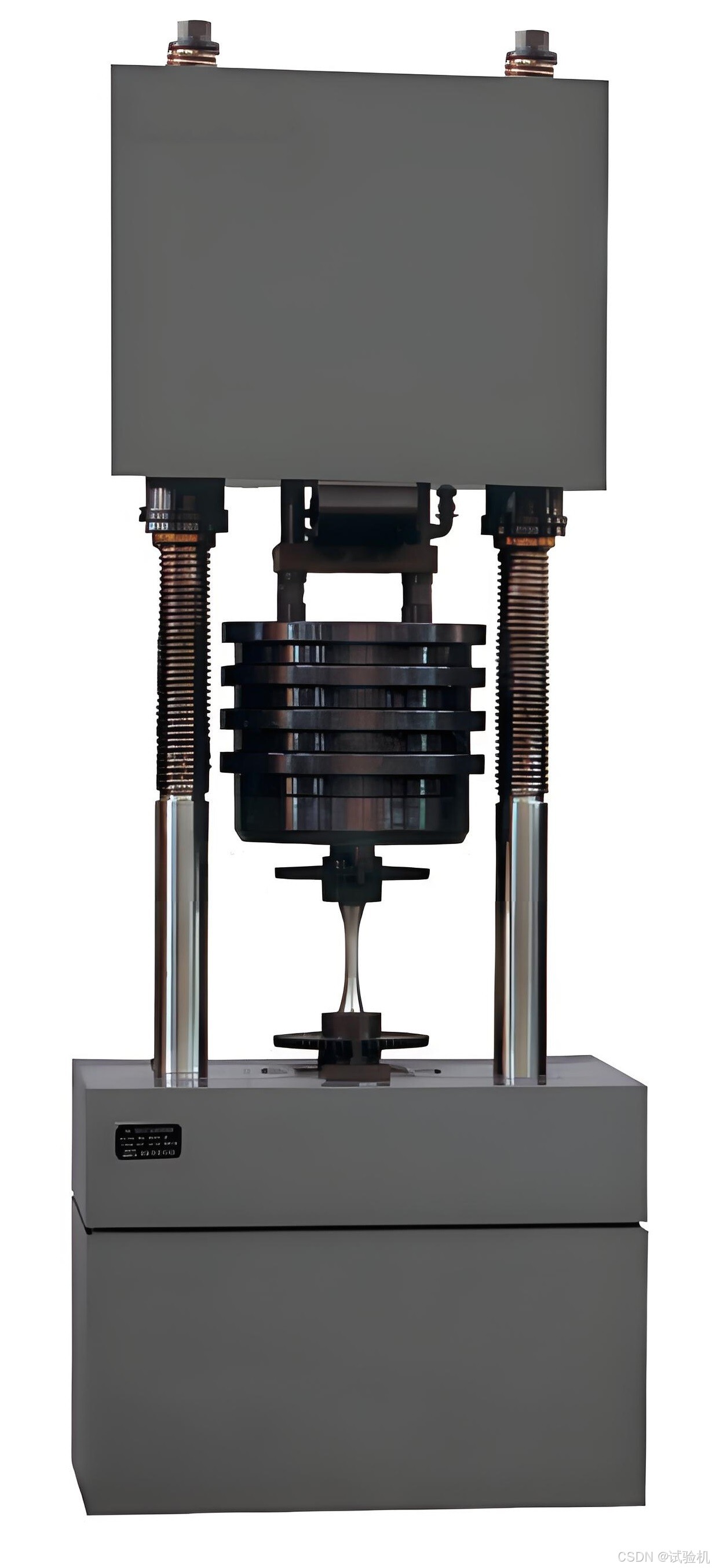

电磁谐振高频疲劳试验机结构图

- 底座:

- 铸铁材质,厚度 ≥100mm,底部配减震垫(固有频率 <10Hz),抑制外部振动干扰。

- 双立柱:

- 空心合金钢柱(外径 φ120mm,壁厚 10mm),表面淬火硬度 HRC55,预紧力通过高强度螺栓(M30,屈服强度 10.9 级)施加,预紧力矩 ≥5000N・m。

- 上下横梁:

- 上横梁:安装激光位移传感器(量程 ±5mm,精度 0.1% FS),用于测量试件振动位移。

- 下横梁:集成电磁铁基座与谐振弹簧安装座,材料为 45# 钢调质处理(σb ≥600MPa)。

2. 电磁激振系统

-

- 铁芯:硅钢片叠压(厚度 0.35mm,叠压系数 0.95),气隙间距可调(0.5-5mm),通过螺纹副手动调节。

- 激振线圈:空心铜线绕制(截面积 10mm²,匝数 500 匝),通水冷却(流量 5L/min,入口温度 20℃)。

- 试件夹具:

- 楔形夹具,表面粗糙度 Ra≤1.6μm,夹紧力 ≥50kN,配力传感器(量程 ±30kN,精度 0.5%)实时监测载荷。

3. 谐振与平衡系统

- 谐振弹簧组:

- 组合弹簧:主弹簧(线性刚度 k1=1×10^6N/m)+ 辅助碟形弹簧(非线性刚度 k2=5×10^5N/m・mm),通过螺栓调节叠合层数实现刚度微调。

- 安装方式:垂直布置于下横梁与底座之间,与试件串联,总刚度 k总=k弹簧+k试件。

- 动态平衡配重:

- 质量块 m_c=0.3m(m 为试件质量),通过偏心轮机构安装于框架两侧,相位差 180°,转速与激振频率同步,抵消横向振动(离心力 Fc=mcω2r,r=20mm)。

4. 电器控制系统

- DDS 信号发生器:

- 核心芯片:AD9850,时钟频率 100MHz,频率分辨率 0.023Hz,输出 0-5V 正弦波信号。

- H 桥功率放大器:

- IGBT 模块:英飞凌 FF300R12KT4,直流电源 300V,最大输出电流 300A,开关频率 20kHz,配 LC 滤波电路(L=1mH,C=100μF)抑制谐波。

- 锁相环 (PLL) 控制器:

- 芯片:CD4046,采集位移信号(相位 θ)与激励信号(相位 φ),通过 PI 调节器输出频率修正量,实现 θ−ϕ=90° 锁定。

关键尺寸与布局示例

| 部件 | 尺寸(mm) | 位置关系 |

|---|---|---|

| 立柱间距 | 600 | 左右对称,跨度覆盖试件长度 |

| 气隙高度 | 20 | 试件中心至电磁铁铁芯距离 |

| 弹簧组高度 | 300 | 下横梁与底座间距 |

| 电控柜距离 | ≥1000 | 远离振动源,减少电磁干扰 |

设计要点与工程考量

- 机电耦合优化:

- 电磁铁气隙磁场均匀性 ≥95%(通过有限元仿真优化铁芯形状);

- 机械框架一阶固有频率 ≥360Hz(工作频率上限 300Hz 的 1.2 倍),避免共振。

- 热 - 结构耦合:

- 线圈温升 ≤60K(实测电阻法测温,ΔR/R=0.4%/K);

- 试件夹头热膨胀系数匹配(采用殷钢材质,α=1.5×10^-6/℃)。

- 安全防护:

- 框架外围加装透明防护罩(亚克力板厚度 ≥10mm),配急停开关与过载保护(载荷超过 20kN 时 0.1s 内断电)。

此结构设计通过电磁力激励、机械共振放大、闭环反馈控制的协同作用,实现高频低功耗的疲劳加载,适用于金属材料高周疲劳(10^7 次以上)测试。实际图纸需结合三维建模软件( SolidWorks)进行详细设计,并通过模态分析与热仿真验证关键部件性能。

复制失败!

底座(铸铁)

双立柱预应力框架

上横梁

下横梁

电磁铁组件

试件夹具

试件

激光位移传感器

谐振弹簧组

配重块(动态平衡)

电控柜

DDS信号发生器

功率放大器(H桥)

闭环控制

激振信号

驱动电流

电磁场

力传感器

位移信号

载荷信号

反馈信号处理

机械系统

电磁系统

电控系统

底座(铸铁)

双立柱预应力框架

上横梁

下横梁

电磁铁组件

试件夹具

试件

激光位移传感器

谐振弹簧组

配重块(动态平衡)

电控柜

DDS信号发生器

功率放大器(H桥)

闭环控制

激振信号

驱动电流

电磁场

力传感器

位移信号

载荷信号

反馈信号处理

机械系统

电磁系统

电控系统

关键部件分解图

电磁激振系统细节

电控系统信号流程

电器控制系统

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?