一、铜箔粗糙度对高频信号完整性的影响机制

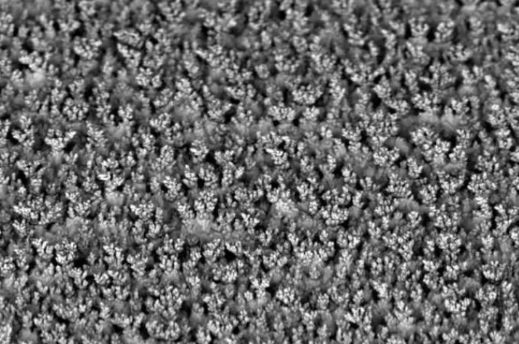

在高频场景(频率≥1GHz,如 5G 通信、毫米波雷达)中,信号传输遵循 “趋肤效应”—— 电流会集中在铜箔表面约 1-5μm 的薄层内,此时铜箔粗糙度成为影响信号损耗的关键因素。铜箔表面的微观凸起(以粗糙度参数 Ra 衡量,即轮廓算术平均偏差)会导致电流传输路径 “额外延长”:当 Ra 从 0.5μm 增至 3μm 时,10GHz 频段下电流路径长度可增加 15%-20%,直接引发导体损耗上升。

具体而言,铜箔粗糙度的影响体现在两方面:一是 “附加损耗”,粗糙表面会加剧信号的集肤电阻,根据高频导体损耗公式

Rs=σπfμ0

(其中f为频率,μ0为磁导率,σ为铜电导率),当 Ra 增加 1μm,28GHz 频段的导体损耗可增加 0.8-1.2dB/m;二是 “信号反射”,粗糙表面的凹凸结构会导致部分高频信号发生漫反射,破坏阻抗连续性,例如 Ra=3μm 时,50Ω 阻抗的反射系数可达 - 15dB,远超高频场景要求的 - 20dB 以下标准。

此外,铜箔粗糙度还会间接影响介质损耗:粗糙表面与基材树脂的接触面积更大,若树脂填充不充分,易形成微小空隙,在高频下产生 “界面极化损耗”,进一步恶化信号完整性。

二、PCB 厂家针对高频场景的铜箔粗糙度选型策略

(一)按频率分层的铜箔粗糙度标准

PCB 厂家会根据客户的高频应用场景,建立铜箔粗糙度选型矩阵:

-

中高频场景(1-10GHz,如 WiFi 6E 模块):推荐 Ra=0.8-1.5μm 的 “低粗糙度电解铜”(如 RTF 铜箔,Reverse Treating Foil),既能平衡导体损耗与基材结合力,又能控制成本,10GHz 下导体损耗可控制在 2.5dB/m 以内;

-

超高频场景(10-30GHz,如 5G 毫米波天线):采用 Ra=0.1-0.5μm 的 “极薄压延铜”(如 TC 铜箔,Tough Pitch Copper),其表面经冷轧抛光处理,微观凸起极少,28GHz 下导体损耗可降至 1.2dB/m 以下,但成本比 RTF 铜箔高 40%-60%;

-

极端高频场景(≥30GHz,如卫星通信):需使用 “表面镀膜铜箔”(如镀镍铜箔、镀银铜箔),通过金属镀膜进一步降低表面粗糙度(Ra≤0.05μm),30GHz 下导体损耗可控制在 0.8dB/m 以内。

(二)结合信号速率的动态调整

对于高速串行信号(如 PCIe 5.0,速率 32GBaud),除频率外,信号上升沿时间也会影响粗糙度需求。PCB 厂家会通过仿真工具(如 Cadence Signal Integrity)模拟不同粗糙度下的眼图质量:当信号上升沿≤50ps 时,若 Ra 超过 1.2μm,眼图会出现明显的 “眼缩”,误码率升至 10⁻¹² 以上;此时需将 Ra 降至 0.8μm 以下,确保眼图张开度满足行业标准。

三、PCB 厂家优化铜箔粗糙度的工艺辅助手段

(一)铜箔表面预处理工艺

为降低现有铜箔的粗糙度,PCB 厂家会采用 “微蚀刻” 预处理:使用低浓度蚀刻液(如 10% 硫酸 + 5% 过氧化氢)对铜箔表面进行轻微蚀刻,去除 0.2-0.5μm 的表层凸起,使 Ra 降低 30%-40%。例如,将 Ra=2.5μm 的普通电解铜经微蚀刻后,Ra 可降至 1.5-1.8μm,且不会破坏铜箔的机械强度。

(二)基材树脂填充优化

针对粗糙铜箔与基材的界面空隙问题,厂家会选用 “高流动性树脂基材”(如改性环氧树脂、PTFE 复合材料),在层压过程中提高树脂流动性,确保树脂充分填充铜箔表面的微观凹陷。通过调整层压参数(温度 180-200℃,压力 35-40kg/cm²,保温时间 90-120min),可将界面空隙率控制在 5% 以下,显著降低界面极化损耗。

(三)阻抗补偿设计

若客户受成本限制无法选用低粗糙度铜箔,PCB 厂家会通过 “阻抗补偿” 抵消粗糙度带来的损耗:在设计传输线时,将特征阻抗适当降低 1%-2%(如目标 50Ω,设计为 49-49.5Ω),利用轻微的阻抗偏低抵消粗糙度导致的信号衰减,确保实际传输中的阻抗仍符合要求。

241

241

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?