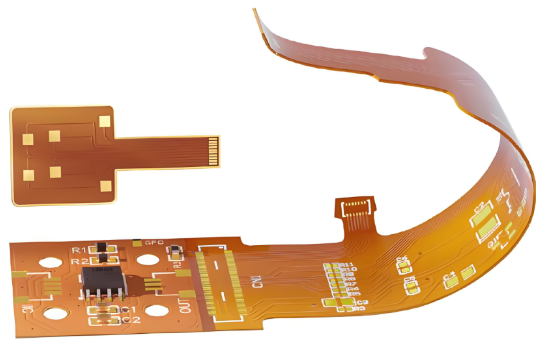

在智能手表、折叠屏手机、柔性传感器等新兴电子设备中,柔性 PCB(FPC)凭借 “可弯曲、能折叠” 的特性成为核心部件。而 OSP(有机可焊性保护剂)作为 FPC 表面的 “防护外衣”,不仅要在常温下保护铜面不氧化,更要在反复弯折的极端场景下保持性能稳定 —— 毕竟,柔性板的弯折区一旦出现 OSP 开裂、脱落,铜面就会暴露氧化,直接导致设备信号中断或功能失效。今天我们就来拆解 OSP 在柔性板弯折区的可靠性表现,看看这层 “薄外衣” 如何应对 “弯曲大考”。

一、柔性板弯折区的 “特殊挑战”:OSP 面临的双重压力

柔性板的弯折区可不是普通区域,它在使用过程中会反复经历 “拉伸 - 压缩” 循环:以折叠屏手机为例,每天开合 100 次,一年就是 3.6 万次弯折,弯折半径甚至小到 1mm。这种高频次、小半径的弯折,会给 OSP 膜带来双重压力:

一方面是机械应力冲击。弯折时,柔性板的外层(拉伸侧)会被拉长,内层(压缩侧)会被挤压,OSP 膜作为附着在铜面的有机层,需要跟着基材 “伸缩变形”。如果 OSP 膜刚性太强、柔韧性不足,就像在橡皮筋表面贴了一层硬纸,弯折几次就会出现裂纹。

另一方面是界面结合力考验。柔性板的基材多为聚酰亚胺(PI),铜箔与 PI 的结合本就比刚性板的 FR-4 更脆弱,OSP 膜不仅要粘住铜面,还要适应铜箔与 PI 之间的微小位移。一旦 OSP 与铜面的结合力不足,弯折时就会出现 “起翘”,让水汽和氧气趁机进入,导致铜面氧化。

二、OSP 类型对弯折可靠性的影响:分子结构决定 “抗折能力”

不同类型的 OSP,在弯折区的表现差异巨大,这背后是分子结构的 “先天差异”:

1. 苯并咪唑型 OSP:刚性强但易脆裂

我们之前提到过,苯并咪唑型 OSP 的分子是 “双环稠合结构”,平面性强、分子间 π-π 共轭作用紧密,形成的膜层致密度高、抗氧化性好,但缺点也很明显 ——柔性太差。就像用硬纸板做的保护层,遇到弯折很容易开裂。

实际测试数据显示:在 1mm 弯折半径、180° 反复弯折测试中,苯并咪唑型 OSP 在 500 次弯折后,弯折区的开裂率就达到了 15%;1000 次弯折后,开裂率飙升至 30%,同时铜面氧化率从初始的 1% 升至 8%。这也是为什么普通苯并咪唑型 OSP 很少用于需要频繁弯折的柔性板,顶多在弯折次数少的柔性传感器中 “客串”。

2. 烷基苯并咪唑型 OSP:柔性升级,抗折更优

相比之下,烷基苯并咪唑型 OSP 就像给 “双环骨架” 加了 “柔性触角”—— 在苯并咪唑分子上引入的长链烷基(如十二烷基),能像弹簧一样缓冲弯折应力。这些烷基链不仅能削弱分子间的刚性结合,还能增加膜层的延展性,让 OSP 膜跟着柔性板 “一起弯” 而不裂。

某柔性屏厂商的测试结果很有说服力:采用十二烷基苯并咪唑型 OSP 的柔性板,在 1mm 半径、180° 弯折 1000 次后,弯折区开裂率仅 5%,铜面氧化率控制在 3% 以内;即使弯折 3000 次,开裂率也只有 12%,远低于苯并咪唑型的 50%。这是因为长链烷基能在分子间形成 “滑动空间”,减少弯折时的应力集中,同时烷基的疏水特性还能阻挡水汽,进一步保护铜面。

三、关键影响因素:膜厚、工艺参数的 “隐形作用”

除了 OSP 类型,膜厚和工艺参数也会悄悄影响弯折区的可靠性,很多工程师容易忽略这些细节:

1. 膜厚:不是越厚越好,“薄而韧” 才是关键

在刚性板中,厚 OSP 膜的防护性更强,但在柔性板弯折区,膜厚过厚反而会 “帮倒忙”。因为厚膜的刚性更大,弯折时更容易产生内部应力。测试发现:

-

膜厚 0.1-0.15μm(薄型):十二烷基苯并咪唑型 OSP 在 3000 次弯折后,开裂率 12%;

-

膜厚 0.2-0.25μm(中型):开裂率升至 18%;

-

膜厚 0.3μm 以上(厚型):开裂率直接达到 25%,还会出现膜层脱落。

这是因为薄型 OSP 膜更 “贴身”,能更好地跟随铜箔和基材变形,而厚膜就像穿了件 “厚外套”,弯折时容易与铜面剥离。所以柔性板弯折区的 OSP 膜厚,建议控制在 0.1-0.15μm,追求 “薄而韧” 的平衡。

2. 涂覆工艺:预处理决定 “结合力底线”

OSP 与铜面的结合力,很大程度上取决于涂覆前的预处理。如果柔性板铜面有油污、氧化层,OSP 膜就像 “贴在脏玻璃上的贴纸”,弯折时很容易脱落。

现在主流的预处理工艺是 “微蚀刻 + 等离子清洗”:先用微蚀刻去除铜面的氧化层,形成粗糙的 “锚定结构”,让 OSP 分子能更好地 “抓牢” 铜面;再用等离子清洗去除油污和残留杂质,进一步提升结合力。某 PCB 厂家的对比实验显示:经过预处理的柔性板,OSP 与铜面的剥离强度比未预处理的高 40%,弯折 3000 次后,脱落率从 20% 降至 5%。

四、实际应用建议:根据 “弯折需求” 选对方案

了解了这些特性,工程师在为柔性板弯折区选择 OSP 时,就能更有针对性:

-

如果是 “低频弯折” 场景(如柔性传感器,每月弯折几十次):可以选苯并咪唑型 OSP,控制膜厚 0.1-0.15μm,成本更低;

-

如果是 “高频弯折” 场景(如折叠屏手机、可穿戴设备,每天弯折上百次):必须选烷基苯并咪唑型 OSP,膜厚严格控制在 0.1-0.15μm,同时做好铜面预处理;

-

对于 “极小半径弯折”(如智能手表表带,弯折半径 < 0.5mm):除了选烷基苯并咪唑型,还可以在 OSP 涂覆后加一层薄的聚酰亚胺保护层,进一步增强抗折性,但要注意不要影响焊接。

总之,OSP 在柔性板弯折区的可靠性,不是 “靠运气”,而是靠对分子结构、膜厚、工艺的精准把控。这层看似不起眼的 “薄外衣”,实则是柔性电子长期稳定工作的 “隐形守护者”—— 选对了,设备就能经得起万次弯折;选错了,再精密的柔性板也会 “折戟沉沙”。

580

580

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?