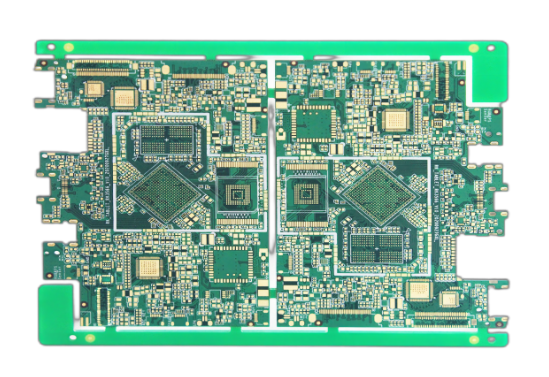

手机主板、智能手表等微型电子产品中,高密度 HDI 板(高密度互联板)就像 “微型城市”—— 线路密度是普通 PCB 的 3-5 倍,测试点间距从常规的 0.5mm 压缩至 0.2mm(即 0.2mm pitch),相当于两根头发丝并排的宽度。这种 “紧凑布局” 让常规探针(0.3mm 以上直径)根本无法施展,而 0.2mm pitch 微型探针的出现,才让 HDI 板的精准测试成为可能。但很多工程师在搭建工程测试架时,常因微型探针选型不当、测试架布局不合理,导致测试接触不良率超 10%。本文拆解微型探针在 HDI 板测试架中的应用要点,帮你搞定 “小间距” 测试难题。

一、先搞懂:HDI 板为什么非微型探针不可?

HDI 板的 “高密度” 特性,直接给测试架探针提出了 “微型化” 刚需,常规探针在这里会遭遇三大 “致命问题”:

1. 间距太小,常规探针 “挤不下”

HDI 板的测试点多按 0.2mm pitch 排列(相邻测试点中心间距 0.2mm),常规探针的针体直径多为 0.3-0.5mm,哪怕针尖能缩小,针体也会与相邻探针碰撞 —— 就像在 0.2 米宽的过道里站两个 0.3 米宽的人,根本无法同时站立。而 0.2mm pitch 微型探针的针体直径仅 0.18-0.2mm,针体间距可控制在 0.2mm 以内,能在 HDI 板的 “窄过道” 里灵活排布。

2. 测试点太小,常规探针 “扎不准”

HDI 板的测试点直径通常仅 0.12-0.15mm(为避免与相邻线路短路,测试点直径需比间距小 30%),常规探针针尖直径多为 0.2mm,根本无法精准落在这么小的测试点上,容易扎到相邻线路导致短路。而微型探针的针尖直径可做到 0.08-0.12mm,刚好匹配 HDI 板的微型测试点,接触准确率超 99%。

3. 线路密集,常规探针 “易干涉”

HDI 板的测试点常围绕芯片、连接器等元件密集排布,常规探针的针体较粗,测试时容易碰到周围元件;而微型探针的针体纤细,配合测试架的 “精准定位”,能在元件间隙中灵活穿梭,避免干涉。某手机 HDI 板围绕芯片的测试点(0.2mm pitch),用常规探针测试时元件干涉率达 25%,换成微型探针后降至 1%。

二、核心应用:微型探针(0.2mm pitch)的关键设计

要让微型探针在 HDI 板测试架中稳定工作,需从 “针尖、针体、镀层” 三个维度做针对性设计,每个细节都要适配 0.2mm pitch 的严苛要求:

1. 针尖设计:“尖而不脆” 是关键

HDI 板的微型测试点(0.12-0.15mm)需要针尖既能精准接触,又不会因纤细而断裂:

-

针尖形状:优先选 “锥形尖”(针尖角度 30°-45°),比 “球形尖” 更易刺破测试点氧化层,且接触面积能控制在 0.01-0.02mm²(刚好覆盖测试点中心区域);

-

针尖直径:严格控制在 0.08-0.12mm,比如 0.15mm 直径的测试点,选 0.1mm 针尖 —— 若针尖太粗(0.15mm),会超出测试点边缘;太细(0.05mm),则容易弯曲断裂;

-

材质选择:针尖用钨钢合金(硬度>85HRC),比黄铜针尖的抗弯曲能力强 3 倍,某测试架厂商测试显示,钨钢微型探针在 0.2mm pitch 测试中,弯曲率仅 0.5%,而黄铜探针达 8%。

2. 针体设计:“细而刚” 防变形

0.2mm pitch 的针体需要在纤细的同时保持刚性,避免测试时因压力而弯曲:

-

针体直径:控制在 0.18-0.2mm,比间距小 0.02mm(0.2mm pitch),预留微小间隙防相邻针体碰撞;

-

针体结构:采用 “中空薄壁” 设计(壁厚 0.03mm),在减轻重量的同时保证刚性,比实心针体的弯曲概率降低 40%;

-

长度控制:针体外露长度从常规的 10mm 缩短至 5-6mm,减少 “杠杆效应”—— 长度每缩短 1mm,弯曲风险降低 15%,某 HDI 板测试架将针体长度从 8mm 缩至 5mm 后,探针弯曲率从 3% 降至 0.8%。

3. 镀层设计:“薄而匀” 保导电

HDI 板测试需要稳定的接触电阻(<0.1Ω),微型探针的镀层需兼顾导电性和耐磨性:

-

镀层材质:优先选 “镀金 + 镍底”,镍底(厚度 1-2μm)增强附着力,镀金层(厚度 0.5-1μm)降低接触电阻,比纯锡镀层的导电稳定性高 50%;

-

镀层均匀性:采用 “真空溅射” 工艺,确保针尖、针体镀层厚度偏差<0.1μm,避免因镀层不均导致接触电阻波动;

-

耐磨测试:镀层需通过 1 万次插拔测试,磨损量<0.1μm,某品牌微型探针经测试后,接触电阻仍稳定在 0.05-0.08Ω,满足 HDI 板测试需求。

三、测试架适配:让微型探针 “精准发力”

微型探针的性能需要测试架的 “配合” 才能发挥,HDI 板测试架需在 “布局、定位、固定” 三个方面做适配设计:

1. 探针布局:“错位 + 紧凑” 防干涉

0.2mm pitch 的探针在测试架上排布时,需避免相邻探针碰撞,常用两种布局方式:

-

错位布局:将相邻两排探针按 “半间距” 错位排列(如第一排探针在 X=0、0.2、0.4mm,第二排在 X=0.1、0.3、0.5mm),针体间距从 0.2mm 扩大至 0.1mm,彻底解决碰撞问题;

-

分区布局:将 HDI 板按 “2×2mm” 划分为微型区域,每个区域内集中排布探针,区域间预留 0.3mm 间隙用于布线,避免线路与探针干涉。某手机 HDI 板测试架采用分区布局,将 500 个微型探针分成 25 个区域,干涉率从 12% 降至 0.5%。

2. 定位精度:“微米级” 锁定测试点

HDI 板的测试点偏差若超过 0.01mm,微型探针就可能扎错位置,测试架需做到:

-

基准定位:在测试架上设置 3 个以上 “微型定位柱”(直径 0.3mm,高度 0.1mm),与 HDI 板的基准孔精准配合,定位误差<±0.005mm;

-

视觉校准:测试架配备 200 万像素显微相机,测试前拍摄测试点图像,自动校准探针坐标,补偿 HDI 板的微小翘曲(<0.05mm);

-

动态调整:若测试中发现某探针接触偏差,软件可实时微调探针位置(±0.003mm),无需停机调整测试架。

3. 固定方式:“轻柔固定” 防板翘

HDI 板厚度多为 0.4-0.8mm,易变形,测试架需用 “真空吸附 + 软压合” 固定:

-

真空吸附:测试架平台开 0.1mm 微孔(比常规吸附孔小 50%),负压设 - 60~-70kPa,既能吸牢 HDI 板,又不会导致局部凹陷;

-

软压合:压合板采用 0.2mm 厚的硅胶垫(硬度 30 Shore A),避免刚性压合损伤 HDI 板线路,同时确保测试点区域平整,接触稳定性提升 20%。

随着 HDI 板向 0.15mm 甚至 0.1mm pitch 发展,微型探针还会向更精细的方向迭代,但核心逻辑始终不变 —— 以 “微型化、高精度” 应对高密度挑战,成为 HDI 板测试架中不可或缺的 “微型机械手指”。

239

239

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?