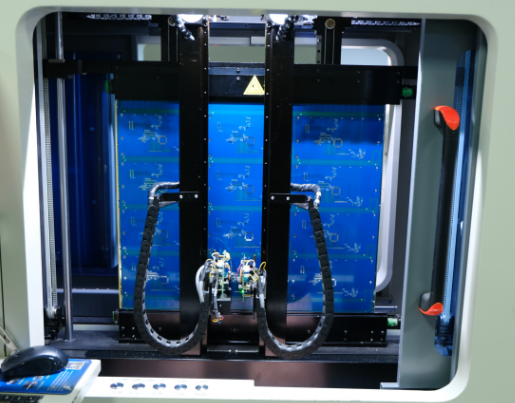

飞针测试中,“假开路” 是最让人头疼的误判类型 —— 明明 PCB 线路实际导通,测试却判定 “开路故障”,轻则导致合格产品被误判报废(损失物料成本),重则让工程师误判 PCB 设计或生产问题(浪费大量排查时间)。某 PCB 厂曾因 “假开路” 误判,将 200 片合格的通讯 PCB 标记为不良品,返工复测后发现全为误判,不仅损失 5 万元物料费,还延误了客户交付。其实,“假开路” 多由板翘、PAD 氧化、探针污染三大问题导致,只要掌握针对性排查方法,就能将误判率从 15% 降至 1% 以下。

一、先搞懂:“假开路” 的本质是 “接触不良”

飞针测试判定 “开路” 的核心逻辑是 “信号无法传递”—— 探针接触测试点后,信号发生器注入的电流无法通过 PCB 线路传导到接收探针,软件便判定为 “开路”。但 “假开路” 的问题不在线路本身,而在 “探针与测试点的接触环节”:要么探针没接触到 PAD(如板翘导致局部凸起),要么接触了但电阻太大(如 PAD 氧化层阻碍电流),本质都是 “接触不良” 导致的信号中断,而非线路真的断开。

二、排查 1:板翘 ——“物理变形” 导致探针 “够不着” PAD

PCB 板翘是 “假开路” 的高频诱因,尤其在薄型 PCB(厚度<0.8mm)或刚生产完的热板中常见,排查需从 “板翘形态” 和 “测试压力” 两方面入手。

1. 板翘的误判原理

PCB 板翘会导致测试点偏离预设坐标,或局部凸起让探针无法充分接触:

-

弓形翘曲:PCB 中间凸起(如加热后冷却不均,中间拱起 0.2mm),探针按平面坐标下降时,中间的测试点仅能接触针尖边缘,接触面积不足正常的 30%,信号传递中断;

-

边缘翘曲:PCB 边缘向上翘起(如切割后应力释放,边缘翘高 0.1mm),边缘测试点与探针存在 “高度差”,探针未接触到 PAD 就已触发 “测试完成” 信号,直接判定开路。

某消费电子 PCB(厚度 0.6mm)因烘烤后未做平整处理,出现 0.15mm 的弓形翘曲,飞针测试时中间 20 个测试点全被判 “开路”,用治具压平后复测,19 个恢复正常,仅 1 个为真开路,误判率达 95%。

2. 排查与解决方法

-

快速检测:将 PCB 放在水平玻璃台上,用塞尺测量翘曲高度(行业标准:翘曲度≤0.75%,即 100mm 长 PCB 翘曲≤0.75mm),若超差则需处理;

-

临时对策:测试时开启 “真空吸附增强模式”(负压从 - 70kPa 增至 - 90kPa),或在翘曲区域垫 0.05-0.1mm 厚的硅胶垫,强制压平 PCB;

-

根本解决:生产端优化烘烤参数(如降低冷却速度),或测试前用平板压机(压力 50N,温度 50℃)压平 PCB,消除翘曲应力。

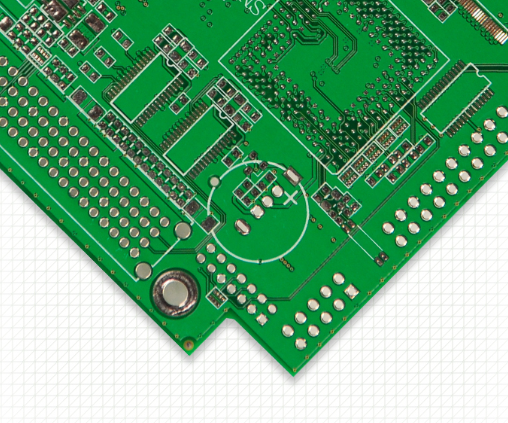

三、排查 2:PAD 氧化 ——“化学阻隔” 让电流 “断了路”

PAD 表面氧化形成的绝缘层,会像 “保鲜膜” 一样阻断电流,尤其在镀锡、镀镍 PAD 中常见,排查需关注 “氧化程度” 和 “处理方式”。

1. PAD 氧化的误判原理

不同镀层的氧化层特性不同,对测试的影响也有差异:

-

镀锡 PAD:暴露在空气中 24 小时就会形成 SnO₂氧化层(厚度 1-2μm),该氧化层绝缘性强,探针压力不足时无法刺破,接触电阻骤升(从 0.1Ω 升至 5-10Ω),超过飞针测试的 “开路判定阈值”(通常>1Ω),导致误判;

-

镀镍 PAD:氧化层(NiO)虽薄(0.5μm),但硬度高,普通尖头探针难以刺破,尤其在湿度>60% 的环境下,氧化速度加快,误判率会增加 20%。

某汽车 PCB 的镀锡 PAD(存放 3 天),飞针测试时 “开路” 误判率达 30%,用酒精擦拭后降至 10%,用细砂纸轻磨后降至 1%,证明氧化是主要诱因。

2. 排查与解决方法

-

外观检查:用 20 倍放大镜观察 PAD 表面,氧化的 PAD 会呈现暗灰色(正常为亮白色),或有不规则斑点;

-

接触电阻测试:用万用表测量探针与 PAD 的接触电阻,若>0.5Ω,大概率是氧化导致;

-

处理对策:轻度氧化用无水乙醇 + 无尘布擦拭(去除表面浮锈),中度氧化用 0.5μm 的细砂纸轻磨(注意:仅磨 PAD 区域,避免损伤线路),重度氧化则需重新电镀 PAD。

四、排查 3:探针污染 ——“杂质阻隔” 让接触 “打折扣”

飞针测试的探针长期使用后,针尖会积累铜渣、油墨、助焊剂等杂质,这些污染物会阻碍探针与 PAD 的直接接触,导致 “假开路”,排查需聚焦 “探针清洁度” 和 “维护频率”。

1. 探针污染的误判原理

探针污染的影响主要有两点:

-

物理阻隔:针尖的铜渣(如测试时 PCB 铜箔脱落粘在针尖)会形成 “间隔层”,探针看似接触 PAD,实则是杂质在 “搭桥”,接触电阻不稳定,时高时低,导致部分测试点被判开路;

-

绝缘污染:油墨、助焊剂等绝缘杂质粘在针尖,会直接形成绝缘层,哪怕探针与 PAD 紧密接触,电流也无法通过。

某 PCB 代工厂因未按时清洁探针,针尖积累了 0.1mm 厚的油墨杂质,飞针测试时 “开路” 误判率从 2% 飙升至 18%,清洁探针后立即降至 3%,效果立竿见影。

2. 排查与解决方法

-

快速检查:用白光手电筒照射探针针尖,若能看到明显异物(如黑色斑点、金属碎屑),或用棉签擦拭针尖有污渍,需立即清洁;

-

清洁流程:每天测试前用蘸有无水乙醇的脱脂棉轻轻擦拭针尖(避免用力过猛导致针尖变形),每测试 100 片 PCB 后,用 “探针校准板”(表面有耐磨涂层)反复接触 50 次,利用摩擦去除顽固杂质;

-

定期更换:探针针尖磨损超 0.05mm(用显微镜观察)或使用超 5 万次后,及时更换新探针,避免因针尖变形导致的接触不良。

五、实战排查:“三步法” 快速定位 “假开路” 原因

遇到 “假开路” 时,无需盲目返工,按以下三步即可快速找到诱因:

第一步:复测验证是否为 “假开路”

将被判 “开路” 的 PCB 重新放在测试平台上,手动调整探针位置(微调 ±0.05mm),或增大探针压力(增加 10-20g),重新测试:

-

若复测合格,大概率是板翘或探针位置偏差导致;

-

若复测仍不合格,进入第二步。

第二步:检查 PAD 与探针状态

-

用放大镜看 PAD 是否氧化(暗灰色、有斑点),用万用表测接触电阻;

-

检查探针针尖是否有污染或磨损,必要时清洁或更换探针;

-

若 PAD 氧化或探针污染,处理后复测,合格则确定诱因。

第三步:确认板翘影响

-

将 PCB 压平后复测,若合格则为板翘导致;

-

若压平后仍不合格,大概率是真开路(如线路断裂),需用 X 光机检查线路。

某工程师用 “三步法” 排查一批 “开路” PCB,20 分钟内就确定 60% 为 PAD 氧化,30% 为板翘,仅 10% 为真开路,大幅缩短了排查时间。

对测试工程师来说,“假开路” 不是 “设备故障”,而是 “可预防的细节问题”—— 提前检查 PCB 平整度、定期清洁探针、关注 PAD 存储环境,就能从源头减少误判。毕竟,飞针测试的核心是 “精准判断线路状态”,而精准的前提,是先确保 “探针与 PAD 的有效接触”。

232

232

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?