一、为什么热管理在PCB设计中越来越重要?

在现代电子产品中,电路板不仅要负责电信号的传输,也要承担器件发热后的散热任务。随着产品功能越来越强,器件集成度不断提高,工作频率也越来越快,这些都会带来更大的热量。如果这些热量不能及时散掉,电路板温度会升高,进而引发各种问题。

常见问题包括:

-

器件因温度过高而失效;

-

板子出现热变形;

-

元件焊盘开裂或脱落;

-

电气性能不稳定;

-

长期使用后可靠性下降。

特别是在一些高功率设备中,如电源模块、通信基站、工业控制、汽车电子中,这些问题更为严重。因此,在PCB设计阶段,必须考虑热管理问题,从结构、材料、布局等方面采取措施,把热量及时导出,降低故障风险,提升使用寿命。

二、热在PCB中传播的基本原理

热在PCB中传播的方式主要有三种:导热、对流、辐射。

1. 导热

导热是热量通过固体材料从高温向低温传递的过程。在PCB中,大多数热是通过导热方式传播。铜导线、铜箔、金属孔、焊盘、填充材料等都是导热的主要路径。

2. 对流

对流是热通过气体或液体流动来传递的方式。电路板表面与空气之间的热交换主要靠对流。在自然对流条件下,空气靠自身流动带走部分热量。在强制风冷或液冷系统中,对流效率会更高。

3. 辐射

辐射是通过电磁波的形式进行热传递。虽然辐射也会发生,但在PCB热管理中,占比不大。

通过这些方式,PCB上的热量会从发热器件向周围扩散,最终被空气或散热器吸收。如果热通道设计不当,热量就会集中在局部,造成热点。

三、常见的PCB热管理问题与风险

设计不合理的PCB会存在以下热问题:

1. 热源集中

高功率器件放在一起,或大面积走线围绕功率芯片,会造成热量堆积。没有通畅的散热路径,热容易积压在某一块区域。

2. 散热路径不连续

热量需要通过铜箔、孔、地平面等扩散到整板。如果铜厚不足、散热孔不足、地面断开,热量就难以扩散出去。

3. 板材导热性差

普通PCB材料(如FR4)的导热系数很低(大约0.3W/m·K)。用这种材料设计高热量系统,容易形成热瓶颈。

4. 器件布局不合理

如果把发热大的芯片放在板子中间、密封区域、或靠近易损元件,热会传导到其它器件,降低它们的寿命。

5. 忽视环境条件

一些设计没有考虑工作环境温度变化。例如,汽车电子在引擎舱内工作,温度变化很大。如果没有预留热余量,夏季或满负荷时会超温。

四、有效的PCB热管理策略与设计方法

热问题不能靠最后一步解决,必须从设计一开始就处理。下面介绍几种常用的热管理方法。

1. 合理安排器件布局

布局是热管理的第一步。建议这样做:

-

把功率大、发热多的器件分散布置;

-

发热器件靠近板边,方便接触散热器或风道;

-

高频、高热芯片周围留出空白区域,避免热传导到敏感元件;

-

把散热方向一致的元件排成线,便于气流带走热量。

好的布局能让热源均匀分布,避免热点形成。

2. 使用大面积铜箔或地层导热

铜的导热性能很好。设计中可以通过铺铜来帮助散热:

-

在热源下方铺一块大铜面;

-

使用多层地平面,将热量分散到更多层;

-

增加铜层厚度,比如由35μm改为70μm;

-

铺铜区域连接到地或电源平面,形成热扩散网络。

铺铜面积越大,越有利于将热从芯片引导到板外。

3. 加热通孔引导热量

热量不仅可以在平面上传播,也可以通过过孔向下传导。推荐:

-

在发热器件下方布置多个热通孔(Thermal Vias);

-

热通孔内壁镀铜,连接上下层铜面;

-

通孔数量根据功率大小确定,一般不少于6个;

-

通孔排列紧密,孔径不小于0.3mm。

这种结构常用于BGA封装、电源芯片等高功率器件的底部散热。

4. 使用高导热材料或金属芯板

如果普通FR4无法满足散热需求,可以选择其他材料:

-

使用导热陶瓷基板,导热率远高于FR4;

-

采用金属基板(如铝基、铜基),散热效率更好;

-

加入散热垫片或金属芯片,提升局部导热性能。

不过,这些材料成本高、加工难度大,需与制造商沟通工艺能力。

5. 引入外部散热结构

当板内热量过高时,可以在外部加散热结构:

-

安装散热片,紧贴功率器件;

-

加风扇,形成强制对流,快速带走热;

-

用热管或导热胶连接芯片与机壳,构建热通道;

-

外壳本身使用金属,承担一部分导热任务。

这些方法常用于服务器、交换机、电源模块中,散热效果明显。

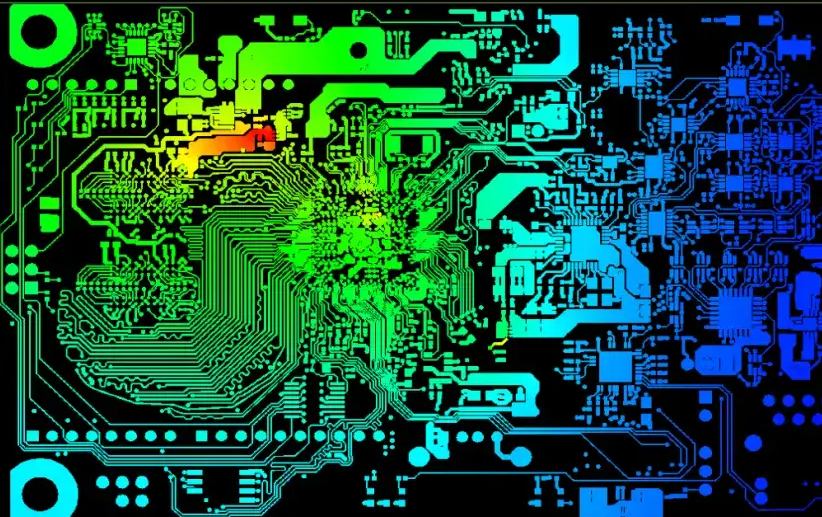

6. 加强系统级热模拟与仿真

通过热仿真工具(如ANSYS、Flotherm等)进行建模和模拟,可以在设计阶段预估温升,发现热风险。仿真可提供:

-

热流分布图;

-

各器件温升情况;

-

气流方向与流速模拟;

-

热阻分布分析。

根据仿真结果调整布局与结构,可以在量产前解决问题,节省开发成本。

五、从设计到验证:热管理需要全流程配合

做好热管理,不只靠设计人员,也需要整个项目团队配合。

1. 设计阶段:

-

明确哪些器件为热源;

-

与结构工程师确定散热片、风道尺寸;

-

与工厂确认板材厚度、铜厚、导热孔是否可行;

-

建立仿真模型,验证设计效果。

2. 加工阶段:

-

确保通孔电镀均匀;

-

保证铜厚符合设计;

-

控制铺铜区域的蚀刻精度。

3. 验证阶段:

-

使用热像仪或热电偶测温;

-

模拟最坏工况,观察温升;

-

对比仿真与实测,确认差异来源;

-

必要时优化风扇转速或更换材料。

热管理决定PCB的稳定与寿命

热问题看不见摸不着,但影响很大。一个电路板设计得再好,如果散热做不好,也会在实际使用中出故障。

热管理不是临时加的功能,而是一项必须在设计初期就考虑的基础要求。通过合理布局、大面积铺铜、热通孔、高导热材料、外部散热结构和热仿真分析,可以有效解决热问题。

239

239

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?