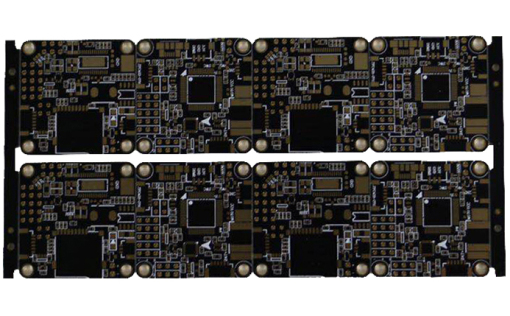

一、四层PCB过孔设计核心要点

-

过孔类型选择

• 通孔:贯穿全部4层,孔径0.2-0.3mm,成本最低(单孔加工费0.02元)

• 盲孔:连接表层与内层,孔径0.1mm,加工成本比通孔高40%

• 埋孔:内层间连接,需两次压合工艺,成本比通孔高60%

-

尺寸控制标准

• 孔径公差:机械钻孔±0.05mm,激光钻孔±0.02mm

• 焊盘直径:通孔外径≥孔径+0.2mm,盲孔外径≥孔径+0.15mm

• 间距限制:过孔边缘间距≥0.3mm,BGA区域间距≥0.15mm

-

布局规则优化

• 高速信号线过孔数量≤2个/10cm

• 电源过孔按1A电流/0.3mm²截面积配置

• 差分对过孔对称布置,间距保持2倍线宽

二、三类过孔的适用场景与成本对比

-

通孔典型应用

• 电源层与地层连接

• 低频信号传输(<1GHz)

• 插件元件安装孔

• 成本优势:四层板通孔加工费占比<15%

-

盲孔适用场景

• 表层至L2/L3层高速信号(HDMI/USB3.0)

• 0.5mm间距BGA出线

• 成本增量:每增加1个盲孔,制造成本提升0.8%

-

埋孔特殊需求

• L2-L3层间时钟信号隔离

• 射频电路内层走线

• 成本对比:埋孔工艺费是通孔的2.3倍

参数通孔盲孔埋孔最小孔径0.15mm0.1mm0.1mm加工周期3天5天7天良品率98%95%90%

三、过孔对信号与电源的影响及优化

-

信号反射抑制措施

• 寄生参数控制:

• 通孔电感≈0.5nH(1mm厚度)

• 寄生电容≈0.3pF(0.2mm孔径)

• 背钻技术应用:去除多余孔深,使Stub长度<信号波长1/10

• 阻抗匹配设计:添加0.5mm长焊盘补偿阻抗突变

-

电源完整性保障

• 去耦电容布局:在1mm范围内布置接地过孔

• 平面分割优化:电源层过孔间距≤5mm

• 电流承载能力:0.3mm孔径过孔支持3A持续电流

-

热管理方案

• 功率器件下方布置0.3mm散热过孔阵列

• 过孔铜厚≥25μm提升导热效率

• 采用2oz厚铜箔降低热阻

四、工艺参数与检测标准

-

关键制程控制

• 镀铜厚度:孔壁≥18μm,孔口≥25μm

• 阻焊开窗:比焊盘小0.1mm防桥接

• 塞孔要求:<0.4mm孔径需树脂填充

-

质量检测方法

• 3D X射线检测孔内铜厚均匀性

• TDR测试阻抗偏差≤±5%

• 热循环测试(-55℃~125℃)500次无开裂

在四层PCB过孔设计制造领域,捷配PCB通过全自动激光钻孔设备实现0.1mm微孔加工,配合智能阻抗控制系统,将信号完整性合格率提升至99.2%。其32层压合生产线支持埋盲孔混压工艺,为5G通信与工业控制设备提供高可靠性解决方案。

241

241

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?