文章目录

本篇将介绍工单成本分析中目标成本、计划成本和实际成本是如何产生的。

前期准备

MM01创建物料

准备好一个半成品物料和两个原材料,确保它们的成本视图已维护

CS01创建BOM

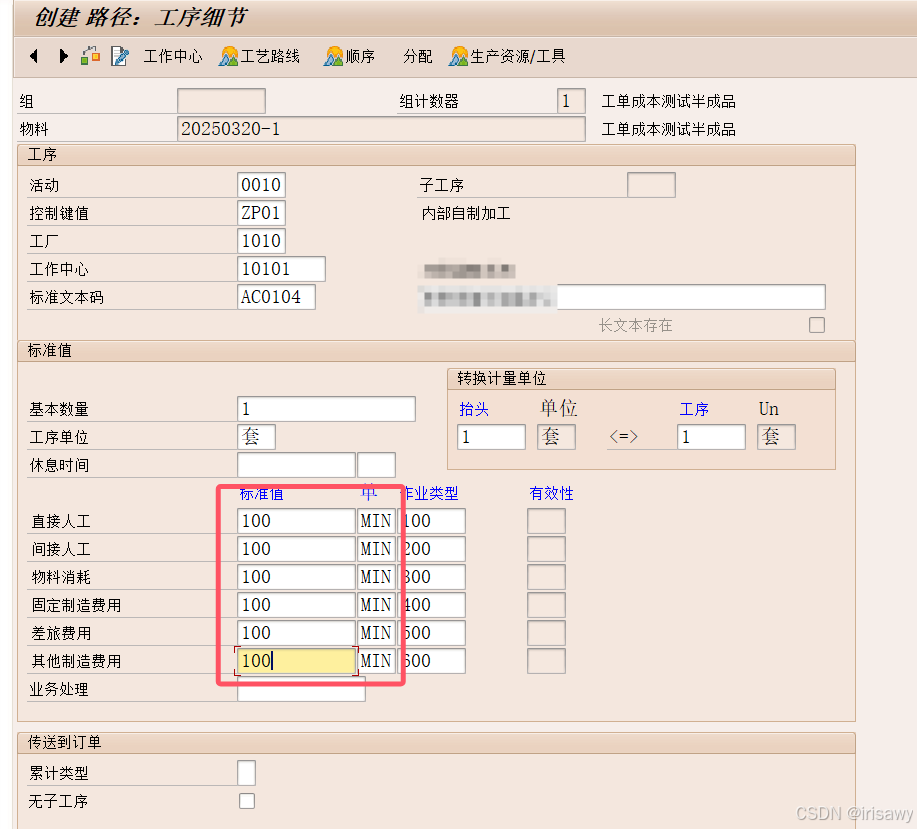

CA01维护工艺路线

维护一条工序

KP26维护作业价格

标准价格估算

CK11N标准成本估算

CK24标记标准成本

运行结果:

MM03查看物料的成本核算视图,此时出现了计划价格,但是标准价格并没有改变

CK24发布标准成本

点击发布按钮,切换到发布标准成本界面

执行结果

MM03查看成本核算2视图,标准价格已更新

生产执行

实际生产中可能会调整BOM和工序,这里我们对BOM和工艺路线进行一些调整

CS02调整BOM

将组件一的数量调整为2

CA02调整工艺路线

C223创建生产版本

CO01创建并下达工单

这里我们生产100个半成品

组件需求数量:

由于在跑标准成本后更改了BOM,组件的需求数量将按照创建工单前的BOM生成

工序:

CO03查看工单成本

此时已出现计划数量和计划成本

MIGO生成原材料的初始库存

以组件1为例:

检查无误后过账

MMBE查看物料库存:

MIGO领料

这里我们实际生产消耗组件一210个,组件二205个,检查无误后过账

投料后实际成本发生变化:

CO11报工

实际报工:

工单成本分析:

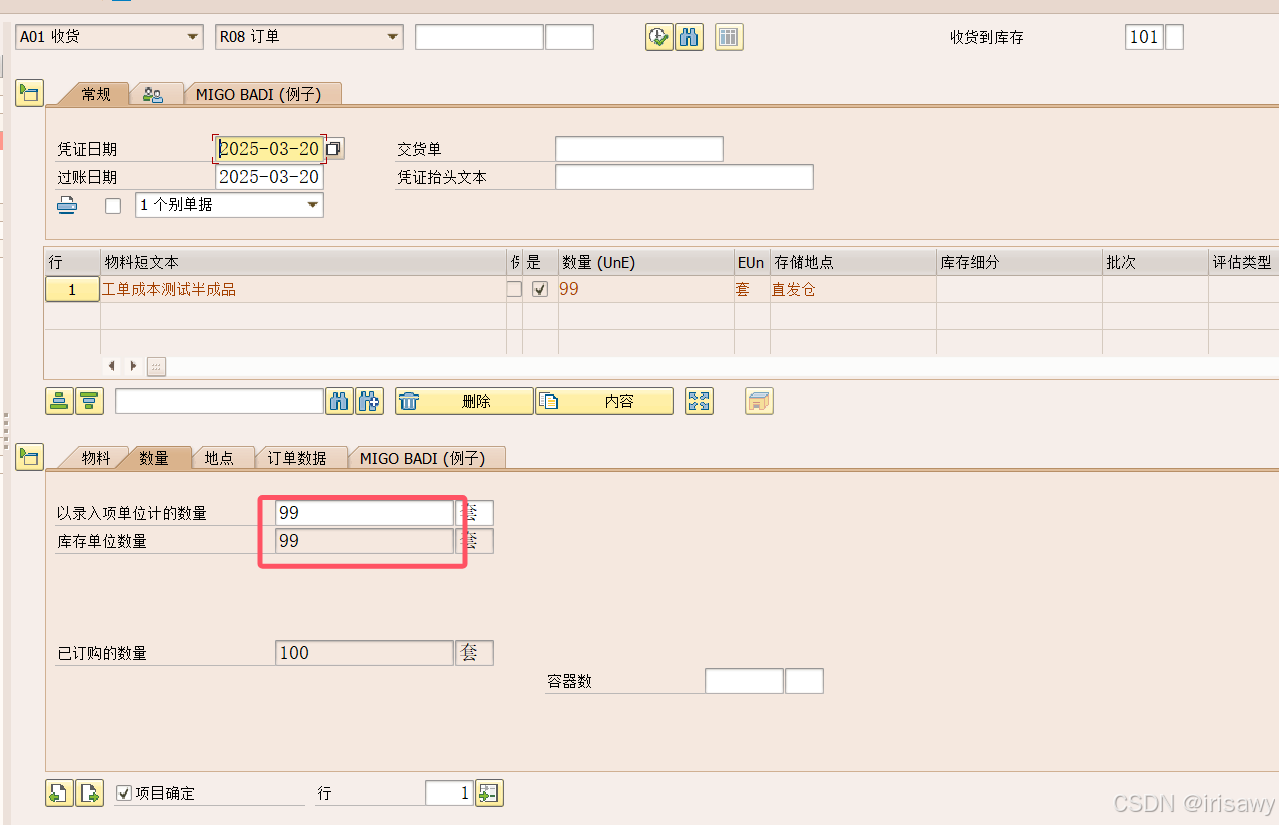

MIGO入库

实际只生产了99个半成品

CO03工单成本分析

工单入库后,总目标数量和总计目标成本出现

材料成本 = 数量 * 标准价格,作业成本 = 数量 * 作业价格,这里主要分析数量:

- 计划数量和计划成本是在工单创建成功后出现的,系统根据工单的计划生产数量,结合工单读取的BOM中的组件用量和工艺路线中的作业,计算总计划数量

- 投料、报工后,系统基于实际投料数量和实际作业工时,汇总生成实际消耗的组件数量及作业成本

- 工单入库后,出现目标数量和目标成本,数量是以跑标准成本的BOM和工艺路线根据工单的实际收货数量计算的

2102

2102

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?