将脉冲飞行光斑技术与机器人自动化相结合用于复杂形状复合材料的工业热表征

摘要

在之前的研究中,我们开发了基于脉冲飞行光斑(PFS)的方法,用于测量(各向)异性材料的面内热扩散率。由于使用了光学激光扫描系统,为了获得良好的空间分辨率并确保准确估计的温度场,有效测量区域约为5 cm x 5 cm。首先,为了将先前的方法扩展到更大的扫描区域,我们提出使用机械臂来分析具有复杂形状的大尺寸复合样品(大于50 cm x 50 cm)。使用机器人主要优势在于能够设计计算机辅助设计复合样品的完整几何形状,以扫描复合材料的整个区域,并使样品的非平面表面垂直于红外相机视场和激光光斑。最终,可对整个区域进行热表征,并将获得的面内扩散率图粘贴到三维形状上,以可视化异质性和各向异性。

关键词 :脉冲飞行光斑,热扩散率,机械臂,计算机辅助设计

1. 引言

使用激光源的主动红外热成像是一种表征固体热扩散率的有效工具。背向面[1]和前向面[2]配置下的闪光法是测量纵向热扩散率的一种成熟方法。在该方法中,平面闪光束均匀地照射整个样品表面。而测量面内热扩散率则需要在表面沿面方向产生热梯度。为此,已提出多种照明方案:高斯光斑[3‐9], 、环形区域[10‐12], 、线或条带[13‐15]以及网格状掩模[16]。测量可在时域(脉冲激发)或频域(调制激发)中进行。

在上个世纪九十年代,为了实现短时间内检测大面积样品表面,引入了所谓的飞行光斑红外热成像技术。该技术通过移动的连续波激光光斑对样品表面进行加热,并利用红外摄像机[17,18]检测其表面温度场。自那时起,该技术不断发展,并被用于快速检测缺陷,主要是垂直裂纹[19‐25]。

当极短脉冲激光加热各向同性且不透明材料(均处于静止状态)的样品表面时,在所有后续时间,表面温度等温线均为同心圆。在近期论文[9],中,作者证明了通过激光光斑中心的自然对数尺度下的温度分布Ln(T)呈抛物线形状,并且这些抛物线的二阶系数的倒数随时间呈线性变化,其斜率给出热扩散率。这种线性关系提供了一种快速准确测量热扩散率的优良方法。其主要优点在于,为了获得抛物线的二阶系数仅在加热点周围少数像素范围内(其中温度较高时)对于准确获取热扩散率是必要的。在本研究中,我们提出采用脉冲飞行光斑技术结合机器人自动化,用于对三维复杂形状复合材料进行工业热表征。由于该部件的大尺寸(400 x 300 毫米),需将测量划分为52个感兴趣区域(ROI)(尺寸为50 x 50 毫米)。使用六轴机械臂移动样品,并以高精度(小于250微米)切换各个ROI的位置。当ROI位于红外相机的焦平面且垂直于激光束时,通过网格脉冲飞行光斑(GPFS)实现对样品的热激发。采用对数抛物线法测量每个脉冲点沿x轴和y轴方向的热扩散率,并通过空间插值得到每个ROI的扩散率图。最后,将整个样品获得的二维图拼接并映射到导入处理软件中的CAD三维结构上。

2. 装置与材料

1.1 装置

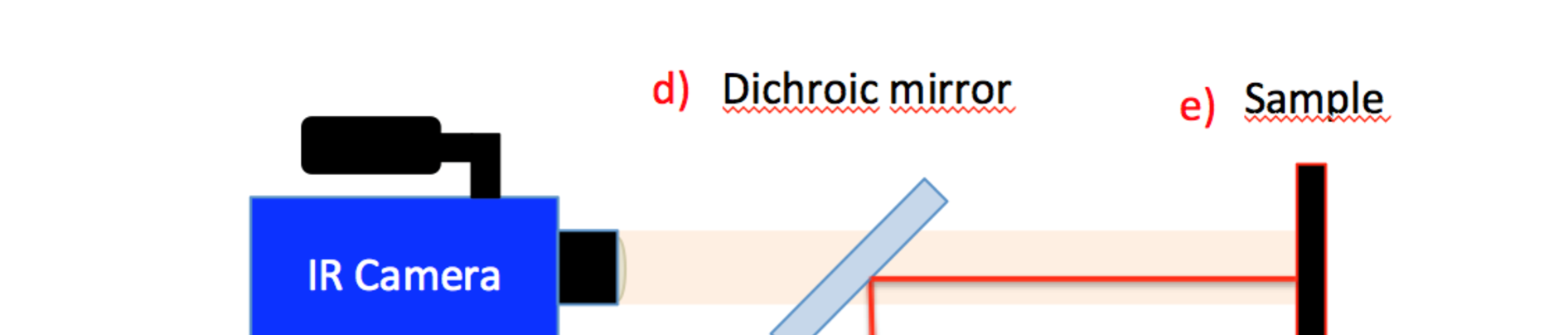

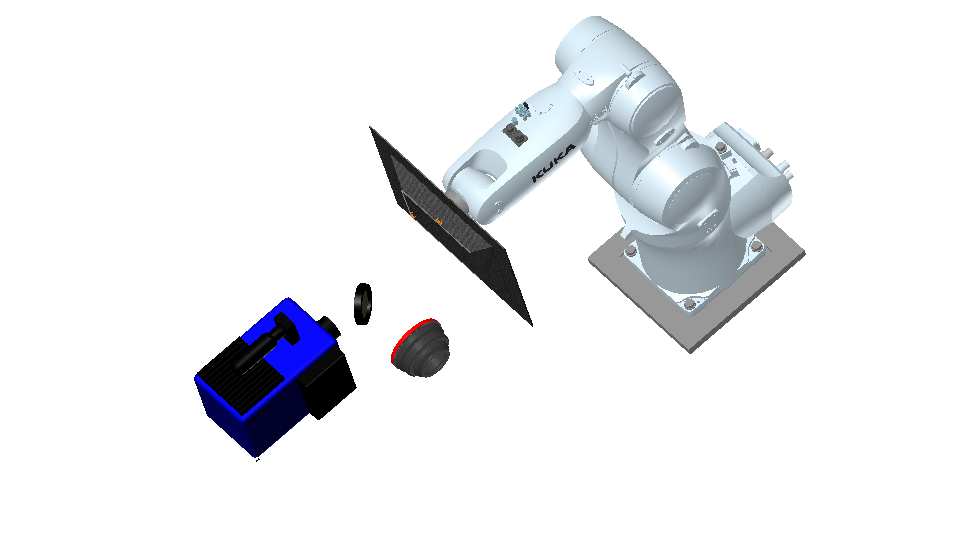

实验装置如图1.a和图1.b所示。使用一个功率为330毫瓦的976纳米连续波激光二极管来加热样品表面。采用双轴扫描振镜系统(Thorlabs GVS112/M)控制激光光斑在样品表面上的空间位移。利用焦距为160毫米的f‐theta扫描透镜将激光束聚焦至光斑直径为25 微米。在此焦距下,扫描区域等于11厘米 x 11厘米的正方形,最小位移为4.5微米。二向色镜经过处理,可反射700纳米至1000纳米范围内95%的可见光,并透射95%的红外辐射在2至16微米之间,用于将激光束垂直引导至样品表面。样品表面的温度场由一台红外摄像机(FLIR SC7000,320 × 256像素,间距30微米,光谱带为7至14微米)记录。该相机配备了一个25毫米焦距镜头,提供每像素390微米的空间分辨率,可对典型尺寸为8 × 6厘米的样品进行分析。有关该装置的更多细节见参考文献[9]。

1.2 材料

图2.a中的样品固定在六轴机械臂上,并通过计算机辅助设计表示(图2.b)。该样品为一种复杂形状复合材料(碳布/环氧树脂),总尺寸为400 × 300 mm。样品边缘厚度为2mm,中心厚度为25mm。额外厚度是通过在三层碳布之间插入泡沫填充实现的。背面为平面,在本研究中不进行表征。实验在正面进行。

2 测量与方法

该装置可轻松适应大尺寸样品的处理。对于平面样品,将其放置在XY平台上,并通过小视场(通常为5 × 5cm)对整个样品表面进行分析。对于形状复杂的样品,则需要使用六轴机械臂来移动样品,因为测量区域必须与激光束垂直。本研究中,测量区域为50 × 50 mm的正方形,空间分辨率为390微米。在每个方格内,激光束在样品表面上的聚焦直径为25微米。采用网格脉冲飞行光斑技术,在每条线和每列(X轴和Y轴)上进行7次激发,共形成49个点。由于激光二极管功率较低(330毫瓦),脉冲持续时间为200毫秒,因此完成整个网格扫描需要9.8秒。相机的帧率固定为200赫兹,共记录2500帧,视频总时长为12.5秒。

2.1 从计算机辅助设计到库卡机器人

有两种方法可用于编程机器人臂的位置。第一种方法(称为示教)需要将样品放置在焦平面上,同时确保激光束垂直于样品表面。记录机械臂的位置后,再移动到下一个待分析区域。该方法耗时较长,且需要特别注意避免不同感兴趣区域之间的重叠,并确保相对于激光束和相机的正确位置、距离和正交性。第二种方法(称为离线编程,OLP)可根据机器人及其环境的三维模型来创建机器人位置。在本研究中,使用计算机辅助设计绘制了三维样品部件,并将文件以STL格式导出至库卡控制器。测量单元面积定义为一个边长为50 × 50毫米的正方形,样品(见图3.a)为一个长400 × 300毫米并带有25毫米延长部分的矩形。根据这些数值,可轻松编程机械臂的位置数量和坐标。下一节将描述移动样品所采用的方法,需满足两个主要约束条件:i‐部件的平面必须位于相机的焦平面上;ii‐激光束必须垂直于感兴趣区域。

2.2 扫描方法

样品被划分为一个包含52个小区域的矩阵。每条水平线被分为8个50*50mm的方块,以分析400mm的总长度。每列由6个感兴趣区域组成,用于扫描样品的300mm。第一个感兴趣区域定义在样品的左上部分。第一次GPFS之后,样品向右移动50mm以进行第二次激发(图3.a)。所有后续的感兴趣区域将按蜗牛壳形排列(图3.b)。额外厚度的边界和边缘必须精确定位,使其与激光束(图3.a中的箭头所示)垂直,因此样品必须旋转以确保对齐。

此外,延长部分的四个角需要扫描两次,且仅有一半的区域可用于扩散率估计。例如,在图3.b中,右上角必须先定位在相机焦平面内以分析上半部分,并与激光束垂直(图3.a中的绿色箭头和绿色区域,图3.b中编号为30g),然后旋转以分析右侧部分(图3.a中的紫色区域和箭头,图3.b中编号为30d)。由于该部件形状复杂且尺寸较大,需完成52个位置的扫描,每个感兴趣区域包含49个激光脉冲点,共计2548次激光激发。每个感兴趣区域可在12.5秒内完成分析,机械臂移动部件需要2秒(低速模式)。所有感兴趣区域的总扫描时间接近13分钟,用于0,12m2,的计算与分析可在扫描过程中同步进行。该扫描时间可分为三个部分:(i)采用双轴扫描振镜系统控制激光光斑在样品表面的空间位移,可实现每秒1000个位置。因此,包含49个位置的PFS耗时49毫秒。(ii)机械臂从一个位置移动到另一个位置需要一定时间,在高速模式下,假设从一个感兴趣区域移动到下一个区域的时间小于1秒。对于52个位置,总耗时将少于一分钟。(iii)使用高功率激光源(10或100瓦)可将脉冲持续时间缩短至10-2到10-3秒。在此情况下,49个点的总时间约为0.5秒。唯一的限制是样品的热弛豫时间,取决于热扩散。在本例中,为了获得足够的空间信息以应用抛物线方法(需10个像素进行抛物线估计),我们可以使用(t=e2/a,其中e= 390微米*5像素 = 1,95毫米,a=3.10-6米2/秒,因此t = 3,3秒)。在此配置下,0,12m2,的扫描时间约为4分钟,扫描速度可达约2.5米2/小时。

样品的侧视图和顶视图,每个方块为一个感兴趣区域,激光束的方向由箭头指示;b) 被分析的不同感兴趣区域的顺序)

样品的侧视图和顶视图,每个方块为一个感兴趣区域,激光束的方向由箭头指示;b) 被分析的不同感兴趣区域的顺序)

2.3 对数抛物线法

对数抛物线法基于对瞬态温度场测量(图4.a)的分析,并针对每个脉冲点(图4.b)直接处理加热点周围的小区域。该方法在[9]中已有描述,其基础是对温度响应进行空间对数处理。

最后,对于每个脉冲点,我们得到沿x和y方向的扩散率估计值。对感兴趣区域(50*50mm,共49个值)进行空间插值的结果分别为x和y方向的热扩散率图(见图4.c和4.d)。平均值为2.8×10⁻⁷ m²·s⁻¹,与碳环氧复合材料的文献值吻合良好。

2.4 重建方法

设计了一款自制软件,用于导入各个部件的计算机辅助设计三维形状,分离出感兴趣的表面,并将任何类型的属性二维图粘贴到这些表面上。在本研究中,52个感兴趣区域按位置顺序组装以获得二维图。这些图像或影像可粘贴到感兴趣的三维表面,例如,温度场可按照时间显示,如图5.a(1.2秒后)和图5.b(2.4秒后)所示。

结果与讨论

沿x和y方向的二维扩散率图如图6 a,b所示。我们可以清楚地看到,x方向的扩散率高于y方向。机械臂的定位精度接近一个像素尺寸(390微米)。每个感兴趣区域的边界可能与其他区域重叠或相隔一个像素。此外,空间插值是在每个感兴趣区域内进行的,而不是针对整个部件,因此可以看到感兴趣区域形成的明显方块。平均值大致为aₓ = 2.9×10⁻⁷ m²·s⁻¹ 和 aᵧ = 2.7×10⁻⁷ m²·s⁻¹,但我们注意到一些局部差异,这可能是由于纤维取向或环氧树脂厚度不同所致,显示出样品的各向异性模式。最后,这些二维图被贴到三维形状上(图6 c,d),可以看出在延长部分的不同角落处数值较低;这可能是由于制造工艺导致环氧树脂厚度不同(延长部分角落处更厚)所致。

5. 结论

本研究中,我们采用脉冲飞行光斑技术结合机器人自动化,对一种三维复杂形状复合材料进行工业热表征。由于该部件尺寸较大(400 × 300 mm),需调整尺度以分析52个小型感兴趣区域(尺寸50 × 50 mm)。所有感兴趣区域的总扫描时间接近14分钟,后续可进行计算与分析。扫描过程中可以进行操作。使用六轴机械臂移动样品并改变不同感兴趣区域的位置。第一个关键点是仔细定义机械臂的不同位置,以避免感兴趣区域的重叠。第二个关键点是确保相对于激光束和相机的位置、距离以及正交性准确无误。

对每个脉冲点使用对数抛物线法测量其在x轴和y轴方向的热扩散率,通过空间插值得到每个感兴趣区域的扩散率图。最终,将所有感兴趣区域获得的二维图粘贴到导入处理软件中的CAD三维结构上。该技术突出了样品的各向异性模式:x方向的扩散率高于y方向。

对于复合材料或金属材料,该方法效果优异,但需根据每种情况调整激光束功率。对于多层不同材料的情况,需要对对数抛物线法进行相应调整。现有设备可用于大尺寸和复杂形状的实际部件,以及来自汽车行业材料的加工。对于高扩散率材料,必须用高功率源或脉冲激光替代激光二极管,以缩短脉冲持续时间。在当前配置中,激光束、相机和光学部件是固定的,而样品由机械臂移动。对于非常大的部件(例如航空部件,如机翼),部件保持固定,机器人移动以进行铆接或其他不同操作。在这种情况下,机械臂配备有送料器(8种不同的工具/功能)。我们可以建议将其中一种工具作为相机和飞行光斑装置,在大型部件的装配过程中进行在线定量分析或无损检测。

847

847

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?