高速先生成员--王辉东

关于PCB的背钻,上期我们讲了背钻XY方向的精准控制《别让孔偏毁了信号!PCB 背钻的 XY 精准度如何做到分毫不差?》,这一期我们重点讲一下背钻Z方向(深度)的控制。

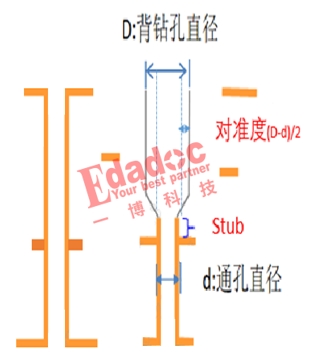

PCB 背钻(Back Drilling)的核心目的是去除多层板中导通孔(Via)在深层多余的 “stub”(未连接的孔壁镀层残留),以减少高频信号传输中的反射、损耗和串扰。背钻深度的精准控制直接影响其效果 ——过深可能击穿目标层电路,过浅则残留 stub 导致信号恶化,因此需从设计、设备、工艺、校准等多维度协同控制。

一、设计阶段:明确深度基准与理论参数

背钻深度的理论值需基于 PCB 结构精准定义,为生产提供清晰依据:

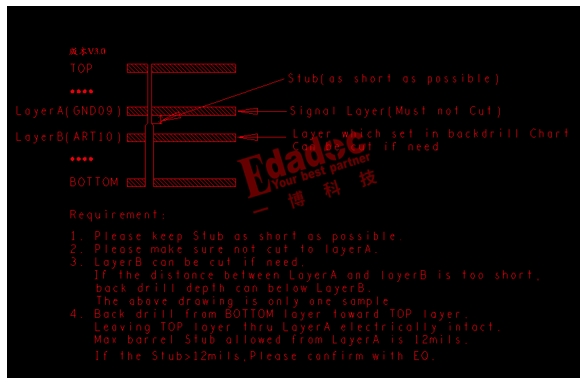

1. 明确背钻的 “终止层” 与 “起始层”

o 背钻深度 = (PCB 总厚度 - 终止层到板底的厚度)± 工艺补偿值

例如:某 PCB 总厚 1.6mm,需去除从表层(L1)到 L5 的孔中,L5 以下的 stub(即保留 L1-L5 的导通,去除 L5 到底层 L10 的部分),则背钻深度应为 “L1 到 L5 的厚度 + 0.05mm 补偿”(避免损伤 L5)。

设计文件中需标注背钻的 “目标深度” 和 “允许误差”(通常要求 ±0.05mm,高频板需 ±0.025mm)。

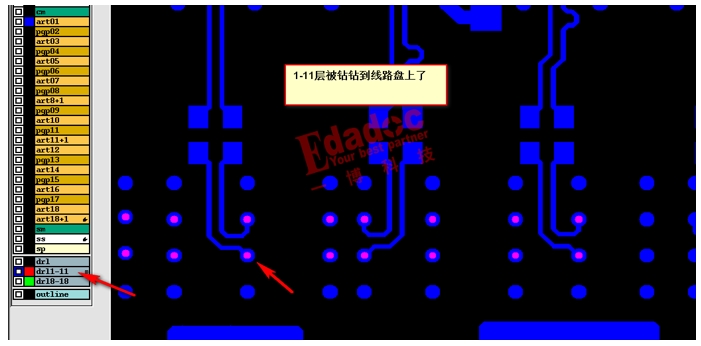

工程输出时一定要最后输出背钻钻带,防止因修改资料,导致背钻通过层,有网络连接,导致开路。如下图所示,L1-11层有背钻通过,L1层有信号连接。

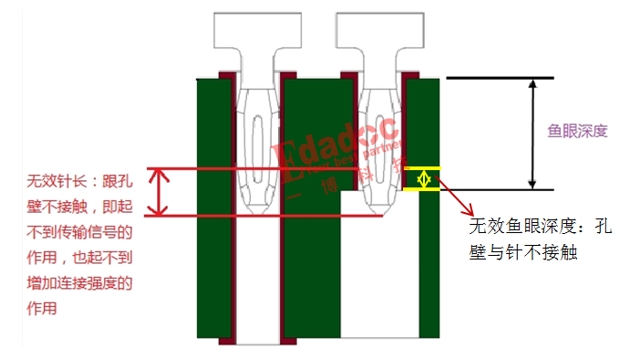

鱼眼的深度在哪里

特别是背钻器件,在设计时一定要精准标注鱼眼深度,防止PCB工厂在实际控制时,过分控制stub长度,导致压接器件开路。

切记,优先控制stub长度,再控制目标层,这个顺序一定不要弄反了。

2. 规避设计冲突

背钻位置需避开内层密集线路或铜皮,预留≥0.1mm 的安全距离(层间介质),防止深度偏差时击穿内层或者要采用特殊背钻控制,比如说蚀刻背钻,增加工艺难度。

同一区域的背钻深度不宜差异过大,减少钻机频繁调整参数的误差。尽量避免背钻种类过多。比如同一个区域,有DRL1-3和DRL1-5的背钻,通过优化设计增加裕量,能否全部按drl1-5去管控stub.

二、设备选型:高精度钻机是基础

背钻对设备的 Z 轴定位精度、转速稳定性和深度反馈能力要求远高于普通钻孔,需满足以下要求:

1. Z 轴定位精度:≤±0.01mm,确保钻尖下降深度的线性误差极小。

2. 闭环深度控制系统:配备光栅尺或激光位移传感器,实时监测钻尖位置,动态修正深度。

3. 主轴稳定性:主轴径向跳动≤0.002mm,避免钻尖偏移导致深度测量不准(尤其针对≤0.5mm 的小孔背钻)。

4. 光学对位功能:通过 CCD 识别板边定位孔或 Mark 点,补偿 PCB 板的涨缩(热胀冷缩或加工变形),确保背钻位置与理论坐标一致(位置偏差会间接影响深度控制精度)。

5. CBD(contact bit detection)控制

深度精度 ±15 微米 无需关键调整 长期稳定性良好 因内置专业电子控制,速度快

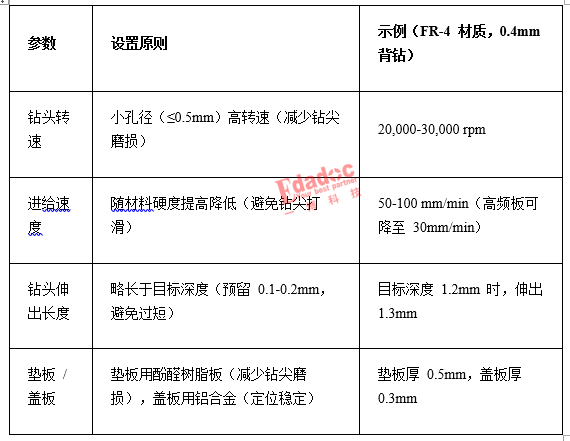

三、工艺参数:匹配材料与钻头特性

参数设置需平衡 “钻透 stub” 与 “不损伤内层”,核心参数包括:

四、校准与补偿:消除系统性误差

1. 钻头长度校准

新钻头或更换钻头后,用 “钻头长度测量仪”(精度 ±0.001mm)测量实际长度,与理论值对比,录入系统补偿(例如:理论长度 50mm,实测 49.98mm,补偿 - 0.02mm)。

o 每钻 500-1000 孔后复检(尤其微小孔径钻头,磨损更快)。

2. PCB 板厚预测量

将一个PCB无限放大以后,PCB的平整度是有偏差,不同区域的厚度有差异,同一批次 PCB 可能因压合误差存在 ±0.05mm 的厚度波动,需用千分尺在背钻区域附近多点(≥3 点)测量实际板厚,取平均值修正背钻深度(例如:设计板厚 1.6mm,实测 1.62mm,深度增加 0.02mm),现在还有专门的板厚测量仪。

3. 钻尖磨损补偿

钻尖磨损会导致 “有效切削深度” 减少(如磨损 0.03mm,实际深度偏浅 0.03mm),可通过 “计数补偿”(每钻 N 孔,自动增加 0.01mm 深度)或 “图像识别”(摄像头检测钻尖磨损量,动态补偿)。

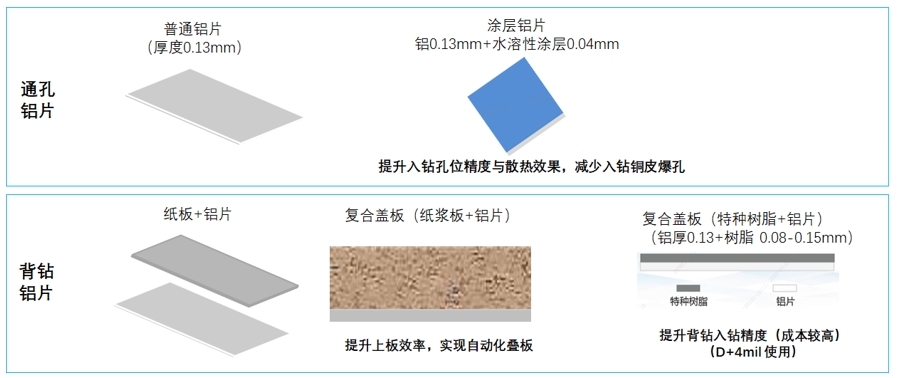

4. 专业的背钻铝片应用

专业定制化的背钻铝片(盖板),可以提升孔位精度,和深度控制,高散热,改善孔壁质量

五、过程监控与检测:验证深度精度

1. 实时监控

采用 “接触式深度传感”:钻尖接触 PCB 表面时,传感器触发 “深度起点”,全程记录钻尖下降距离,超过目标深度 ±0.03mm 时自动停机报警。

红外测温监控:若钻孔区域温度骤升(超过 150℃),可能因钻尖堵塞导致进给不畅,间接引发深度偏差,需及时清理钻屑或更换钻头。

2. 离线检测(首件与抽检)

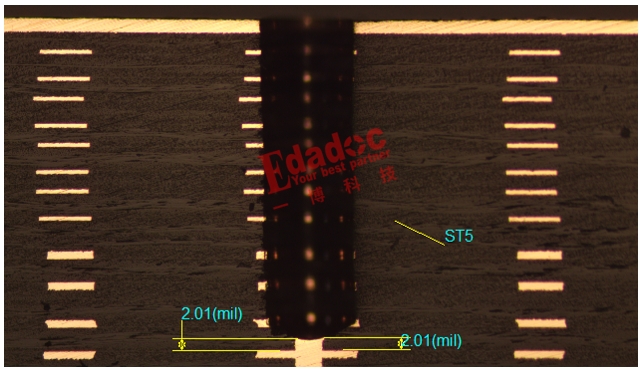

切片分析:对首件 PCB 的背钻位置做金相切片,用显微镜测量 stub 残留长度(要求≤0.05mm)和背钻底部到内层的距离(需≥0.03mm,避免击穿)。

X-Ray 检测:通过 X-Ray 透视背钻区域,观察孔底是否与目标内层对齐,计算深度偏差(适合批量抽检,效率高于切片)。

阻抗测试:对高频信号孔,通过阻抗仪测量背钻后的阻抗值(如目标 50Ω,偏差需≤±5Ω),间接验证 stub 残留是否达标(残留过长会导致阻抗偏移)。

六、特殊场景处理

厚板背钻(≥3mm):采用 “分步背钻”,先钻浅深度(如目标深度 2mm,分两次各钻 1mm),减少单次钻孔的应力变形。

多层异质材料:如 PCB 含陶瓷或金属芯层,需针对不同材料分段设置参数(例如:钻过陶瓷层时降低进给速度 50%),避免因切削阻力突变导致深度跳变。

总结

精准控制 PCB 背钻深度需通过 “设计定义基准→设备保证精度→参数匹配材料→校准消除误差→检测验证结果” 的全流程管控,核心是减少 “设备误差、材料波动、钻头磨损” 三大变量的影响。对于高频、高速 PCB(如 5G 基站板、服务器主板),背钻深度偏差需控制在 ±0.025mm 以内,需结合更高精度的设备(如进口高精度钻机)和更严格的检测手段。

一博珠海全新的PCB工厂,采用德国进口设备,背钻的STUB可以精准的控制在1-5mil,满足高速PCB对stub的严格需求,欢迎砸单。

本期提问

关于背钻的加工的stub控制,工厂是否有做出过案例和品质异常,大家一起来聊聊。

1353

1353

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?