电位器作为电子电路中不可或缺的被动元件,凭借其可调节电阻值的特性,在各类电子设备中扮演着关键角色。从家用音响的音量调节到工业设备的参数校准,从消费电子到航空航天领域,电位器的身影无处不在。本文将系统梳理电位器的分类体系,深入分析其在音响、无人机、遥控电调等领域的应用特点,详解精度、使用寿命、线性度等核心性能参数,剖析电子电位器的实现原理,并追溯其发展历程。全文将通过大量表格直观呈现关键信息,以通俗易懂的语言满足不同知识背景读者的需求。

目录

- 电位器的基本概念与工作原理

- 1.1 什么是电位器

- 1.2 核心工作原理:分压与变阻

- 1.3 电位器的基本结构组成

- 电位器的分类体系

- 2.1 按机械结构分类

- 2.2 按材料与电阻体类型分类

- 2.3 按调节方式分类

- 2.4 按功能用途分类

- 2.5 按输出特性(线性度)分类

- 2.6 机械电位器与电子电位器的核心区别

- 电位器在典型领域的应用解析

- 3.1 音响设备中的电位器:音量与音色控制

- 3.2 无人机系统中的电位器:参数校准与控制

- 3.3 遥控电调中的电位器:油门与功率调节

- 3.4 其他领域的典型应用(工业控制、医疗设备等)

- 电位器的核心性能参数详解

- 4.1 精度:定义、影响因素与测量方法

- 4.2 使用寿命:机械磨损与电气寿命的影响因素

- 4.3 线性度:为何分为线性型、指数型与对数型?

- 4.4 其他关键参数(分辨率、功率额定值、温度系数等)

- 电子电位器的实现原理与技术特点

- 5.1 数字电位器(DCP)的核心结构与工作原理

- 5.2 模拟电子电位器的实现方式

- 5.3 电子电位器的控制接口(I²C、SPI、单总线等)

- 5.4 电子电位器与机械电位器的性能对比

- 电位器的发展历史与技术演进

- 6.1 早期机械电位器的诞生与初步应用(20 世纪初 - 中期)

- 6.2 材料与结构的优化阶段(20 世纪中后期)

- 6.3 电子电位器的出现与数字化转型(20 世纪末 - 21 世纪初)

- 6.4 现代电位器的技术趋势与未来方向

- 电位器的选型指南与常见问题解答

- 7.1 选型的核心依据:应用场景与性能需求匹配

- 7.2 常见故障与排查方法

- 7.3 延长电位器使用寿命的实用技巧

- 总结与展望

1. 电位器的基本概念与工作原理

1.1 什么是电位器

电位器(Potentiometer)是一种具有三个接线端,能够通过机械或电子方式调节电阻值的被动电子元件。它本质上是一个可变电阻器,但与仅两个接线端的可变电阻不同,电位器通过第三个接线端(滑动端)实现电阻值的连续调节,从而在电路中实现分压或变阻功能。

简单来说,电位器就像一个 “可调的电阻开关”,通过旋转旋钮、滑动推杆或电子信号控制,改变接入电路的电阻值,进而调节电压、电流或信号强度。例如,音响上的音量旋钮、台灯的亮度调节滑块,都是电位器的典型应用。

1.2 核心工作原理:分压与变阻

电位器的工作原理基于两个基本电路功能:变阻和分压。

-

变阻功能:当电位器仅使用两个接线端(固定端与滑动端)时,其作用等同于可变电阻。通过调节滑动端的位置,改变接入电路的电阻值,从而控制电路中的电流大小。例如,在电机调速电路中,电位器通过改变电阻值调节流过电机的电流,实现转速控制。

-

分压功能:当电位器使用三个接线端(两个固定端与一个滑动端)时,其核心作用是分压。两个固定端之间的总电阻值固定,滑动端将总电阻分为两部分,两部分电阻的比值随滑动端位置变化而改变。根据欧姆定律,输入电压按电阻比值分配到滑动端,从而输出一个可调节的电压信号。例如,音响的音量调节就是通过分压原理,改变输出到扬声器的信号电压,实现音量大小的控制。

1.3 电位器的基本结构组成

无论哪种类型的电位器,其核心结构都包含以下关键部分(以机械电位器为例):

| 结构部分 | 功能描述 |

|---|---|

| 电阻体 | 提供连续可变电阻的核心部件,材料决定了电位器的性能(如精度、功率等) |

| 滑动触点(电刷) | 与电阻体接触,通过移动改变接入电路的电阻值,通常由金属或合金制成 |

| 转轴 / 滑杆 | 机械调节部件,带动滑动触点移动,旋转式为转轴,滑动式为滑杆 |

| 接线端子 | 连接电路的接口,通常有 3 个:两个固定端(接电阻体两端)和一个滑动端(接电刷) |

| 外壳与底座 | 保护内部结构,固定电阻体和端子,通常由塑料或金属制成 |

示例:旋转式电位器的结构中,电阻体呈环形,电刷固定在转轴上,旋转转轴时,电刷沿环形电阻体滑动,改变接入电路的电阻比例;滑动式电位器的电阻体为条形,电刷随滑杆沿直线移动,实现电阻调节。

2. 电位器的分类体系

电位器的分类方式多样,可根据结构、材料、调节方式、功能等多个维度划分。以下是最常用的分类方式及各类别的详细特点。

2.1 按机械结构分类

机械结构是电位器最直观的分类依据,不同结构适用于不同的安装与调节场景。

| 类型 | 结构特点 | 典型应用场景 | 优点 | 缺点 |

|---|---|---|---|---|

| 旋转式电位器 | 电阻体为环形,通过旋转转轴调节,有单圈和多圈之分 | 音响音量旋钮、仪器面板调节 | 调节精度高(多圈式)、安装方便 | 占用轴向空间较大,不适合狭小空间 |

| 滑动式电位器 | 电阻体为条形,通过滑动推杆调节,行程通常为 10-100mm | 台灯亮度调节、混音台推子 | 线性调节直观,适合需要长行程调节的场景 | 机械强度较低,易受灰尘影响 |

| 直滑式电位器 | 结构类似滑动式,但体积更小,调节方向为直线 | 便携式设备(如收音机、耳机) | 体积小,适合紧凑设计 | 调节行程短,精度较低 |

| 预调式电位器 | 体积小,需用螺丝刀调节,用于电路参数校准(如放大倍数、偏置电压) | 电路板出厂校准、传感器校准 | 防止误操作,适合固定参数微调 | 无法频繁调节,调节不便 |

| 多联电位器 | 多个电位器共用一个转轴,同步调节,如双联、三联 | 立体声音响(左右声道同步调节) | 多通道同步控制,简化电路设计 | 结构复杂,成本较高 |

说明:旋转式电位器中,单圈式行程通常为 270°-360°,适合一般调节;多圈式(如 10 圈)通过齿轮结构实现多圈调节,精度更高,常用于需要精确设置的场景(如工业控制)。

2.2 按材料与电阻体类型分类

电阻体的材料是决定电位器性能(如精度、功率、寿命)的核心因素,常见材料包括碳膜、金属膜、线绕等。

| 电阻体材料 | 制造工艺 | 性能特点 | 典型应用 |

|---|---|---|---|

| 碳膜电位器 | 将碳粉与粘合剂混合,涂覆在绝缘基底上,经固化形成电阻体 | 成本低,阻值范围宽(10Ω-1MΩ),线性度中等(±10%),功率较小(0.1-2W) | 消费电子(收音机、玩具) |

| 金属膜电位器 | 采用真空蒸发技术将金属(如镍铬合金)沉积在绝缘基底上形成电阻体 | 精度高(±1%),温度系数小(稳定性好),功率中等(0.5-5W),寿命较长 | 仪器仪表、精密设备 |

| 线绕电位器 | 将电阻丝(如康铜、镍铬丝)绕在绝缘骨架上,滑动触点沿绕组滑动 | 功率大(1-50W),精度高(±0.1%),稳定性极好,但阻值范围窄(10Ω-10kΩ) | 工业控制、大功率设备(电机调速) |

| 导电塑料电位器 | 以塑料为基底,混入导电颗粒形成电阻体,耐磨性强 | 寿命长(可达 100 万次以上),线性度好(±0.1%),适合频繁调节 | 汽车电子、医疗器械 |

| 金属玻璃釉电位器 | 将金属粉末与玻璃釉混合,烧结在陶瓷基底上 | 耐高温(可达 300℃),精度高,稳定性好,功率较大(1-10W) | 高温环境设备(航空航天) |

对比分析:碳膜电位器因成本低占据消费电子主流;线绕电位器在大功率、高精度场景不可替代;导电塑料电位器凭借长寿命在频繁调节场景(如汽车座椅调节)中广泛应用。

2.3 按调节方式分类

根据调节时是否需要物理接触,可分为机械调节和电子调节两大类。

| 调节方式 | 核心特点 | 子类举例 | 典型应用 |

|---|---|---|---|

| 机械调节 | 通过物理接触(电刷与电阻体)改变电阻,需手动操作 | 旋转式、滑动式、预调式 | 音响旋钮、台灯调节 |

| 电子调节 | 无机械接触,通过电子信号(电压、电流、数字指令)控制电阻值 | 数字电位器、模拟电子电位器 | 自动控制系统、智能设备 |

电子调节的优势:无机械磨损,寿命长;可远程控制;适合恶劣环境(振动、灰尘、潮湿);易与微处理器(MCU)集成,实现自动化调节。

2.4 按功能用途分类

电位器的功能用途与其性能参数密切相关,不同场景对电位器的要求差异显著。

| 功能类型 | 性能侧重 | 典型产品参数 | 应用场景 |

|---|---|---|---|

| 音量控制电位器 | 线性度(多为指数型)、噪声低、调节平滑 | 阻值 10kΩ-100kΩ,功率 0.25W,线性度 ±15%(指数型) | 音响、收音机、耳机 |

| 精密调节电位器 | 高精度、高稳定性、低温度系数 | 阻值 1kΩ-100kΩ,精度 ±0.1%,温度系数 ±50ppm/℃ | 仪器仪表、传感器校准 |

| 大功率电位器 | 高功率额定值、散热好 | 功率 10-50W,阻值 10Ω-1kΩ,线绕结构 | 电机调速、工业加热控制 |

| 微调电位器 | 体积小、调节范围窄、防误操作 | 阻值 100Ω-10kΩ,调节行程 ±10%,需螺丝刀调节 | 电路板校准、偏置电压调节 |

| 特殊环境电位器 | 耐振动、耐高温、防水防尘 | 工作温度 - 55℃~125℃,防护等级 IP65,抗震等级 50g | 汽车电子、航空航天、户外设备 |

2.5 按输出特性(线性度)分类

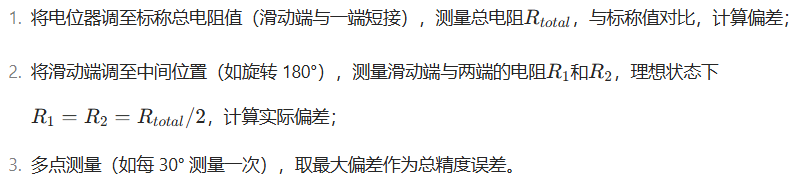

线性度是指电位器输出量(电阻或电压)与机械调节量(旋转角度或滑动距离)之间的关系,主要分为线性型、指数型和对数型三类。

| 线性度类型 | 输出特性曲线 | 核心特点 | 典型应用 |

|---|---|---|---|

| 线性型(B 型) | 输出量与调节量呈正比例关系(直线) | 调节均匀,电阻随位置线性变化,数学表达式:\(R = k \times x\)(k为常数,x为调节量) | 精密控制(如仪器面板调节、电机调速) |

| 指数型(Z 型) | 输出量随调节量的增大呈指数增长(前慢后快) | 初始阶段电阻变化慢,后期变化快,适合匹配人耳对音量的感知特性 | 音响音量调节、某些灯光控制 |

| 对数型(A 型) | 输出量随调节量的增大呈对数增长(前快后慢) | 与指数型相反,初始阶段电阻变化快,后期变化慢,较少见,用于特殊信号调节 | 某些高频设备的增益调节 |

说明:线性度的标注通常以字母表示,不同地区可能有差异(如欧洲常用 B/A/C,美国常用 Lin/Log/Exp),但核心特性一致。

2.6 机械电位器与电子电位器的核心区别

机械电位器(传统电位器)与电子电位器(如数字电位器)在结构和性能上有本质区别,以下表格直观对比:

| 对比维度 | 机械电位器 | 电子电位器(以数字电位器为例) |

|---|---|---|

| 调节方式 | 机械接触(电刷滑动) | 电子开关控制(无机械接触) |

| 寿命 | 较短(碳膜:1-10 万次;导电塑料:100 万次) | 极长(理论无限次,取决于电子元件寿命) |

| 精度 | 中等(±1%-±10%),受机械磨损影响随时间下降 | 高(±0.1%-±1%),稳定性好,不受磨损影响 |

| 阻值范围 | 宽(10Ω-1MΩ) | 较窄(通常 1kΩ-100kΩ),受电阻网络设计限制 |

| 控制方式 | 手动调节 | 可通过 MCU、I²C/SPI 接口自动控制 |

| 体积 | 较大(尤其大功率型号) | 小(贴片封装,如 SOP-8) |

| 成本 | 低(碳膜:0.1-1 元;线绕:1-10 元) | 较高(数字电位器:2-20 元) |

| 抗干扰能力 | 较差(机械接触易受振动、灰尘影响) | 强(无机械接触,适合恶劣环境) |

| 典型应用 | 消费电子、手动调节场景 | 智能设备、自动控制系统、恶劣环境设备 |

3. 电位器在典型领域的应用解析

电位器的应用几乎覆盖所有电子设备领域,其功能从简单的参数调节到精密的控制信号生成,以下是几个典型领域的深度解析。

3.1 音响设备中的电位器:音量与音色控制

音响设备是电位器最经典的应用场景,从家用音响到专业混音台,电位器承担着音量调节、音调控制(高音、低音)、平衡调节(左右声道)等核心功能。

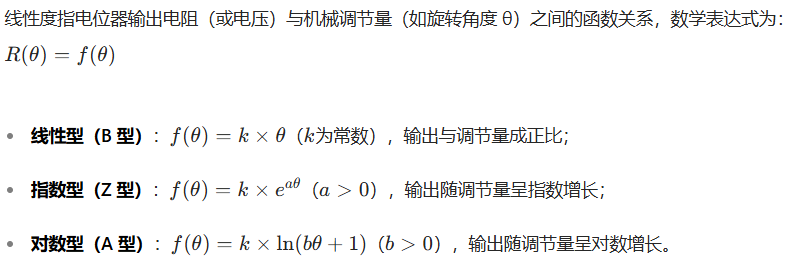

3.1.1 音量调节:为何偏爱指数型电位器?

人耳对声音响度的感知并非线性,而是近似对数关系 —— 当声音功率增加 10 倍时,人耳感觉响度仅增加 1 倍(即 “分贝” 的定义逻辑)。若使用线性型电位器调节音量,会出现 “前半段音量变化太快,后半段变化不明显” 的问题,调节体验极差。

指数型电位器的输出特性(前慢后快)恰好与人耳的对数感知特性匹配,使音量调节更符合人体工学。例如,当旋钮旋转前 30% 时,音量从静音缓慢增加到适中;旋转后 70% 时,音量从适中外加至最大,避免了线性调节的突兀感。

3.1.2 音调控制:滑动式电位器的线性调节优势

音调控制(高音、低音调节)需要精确的线性关系 —— 调节量与频率响应的变化应成比例,因此通常采用线性型滑动电位器。例如,低音调节旋钮每旋转 10°,低频增益变化 1dB,确保用户能精准控制音色。

3.1.3 专业混音台:多联电位器的同步控制

专业混音台需要同时调节多个声道的音量(如左右声道、前后声道),且要求各声道调节比例一致,因此采用多联旋转电位器。例如,双联电位器可同步调节左右声道的音量,保证立体声平衡;四联电位器可同时控制四个声道的增益,适用于环绕声系统。

音响电位器的选型参数:

| 功能 | 推荐类型 | 典型阻值 | 功率 | 线性度 | 特殊要求 |

|---|---|---|---|---|---|

| 音量调节 | 指数型旋转式 | 50kΩ | 0.25W | Z 型 | 噪声低(碳膜或金属膜) |

| 音调调节 | 线性型旋转式 | 10kΩ | 0.25W | B 型 | 调节平滑,无卡顿 |

| 平衡调节 | 线性型旋转式 | 100kΩ | 0.1W | B 型 | 左右声道对称性好(±2%) |

| 混音台推子 | 线性型滑动式 | 10kΩ | 0.5W | B 型 | 长寿命(>10 万次),防尘 |

3.2 无人机系统中的电位器:参数校准与控制

无人机(UAV)作为精密机电系统,需要通过电位器实现传感器校准、遥控器操作、参数调节等功能,其性能直接影响无人机的飞行稳定性与控制精度。

3.2.1 遥控器上的电位器:油门与通道调节

无人机遥控器通常配备多个旋转电位器,用于控制油门(飞行高度)、副翼(左右倾斜)、升降舵(前后倾斜)、方向舵(转向)等通道。这些电位器需满足以下要求:

- 高精度线性度:确保操作量与无人机动作成比例,避免操控延迟或过度反应;

- 高稳定性:在振动环境下(手持遥控器时)接触可靠,无跳变;

- 长寿命:耐受频繁调节(每次飞行需多次操作)。

例如,油门控制电位器多采用线性型(B 型),阻值 5kΩ-10kΩ,精度 ±5%,确保 “推杆行程 10% 对应油门增加 10%”,实现平稳起飞与降落。

3.2.2 无人机内部的预调电位器:传感器校准

无人机的陀螺仪、加速度计、气压计等传感器在出厂前需通过预调电位器校准零点和灵敏度。例如:

- 陀螺仪零点校准:通过微调电位器补偿温度漂移,确保无人机在静止时输出为零;

- 气压计海拔校准:调节电位器修正大气压力与海拔的转换系数,提高高度测量精度。

这类电位器通常为小型预调式(需螺丝刀调节),阻值 1kΩ-10kΩ,精度 ±1%,一旦校准完成即固定,不再频繁调节。

3.2.3 特殊场景:电子电位器在自动驾驶无人机中的应用

高端自动驾驶无人机(如农业植保机、测绘无人机)已逐步采用数字电位器替代机械电位器,通过 MCU 自动调节参数(如电机转速、舵机角度)。例如:

- 飞行控制系统根据 GPS 信号,通过数字电位器实时调节各电机的功率分配,实现自动悬停;

- 负载变化(如农药消耗)时,数字电位器自动补偿电机输出,维持飞行姿态稳定。

无人机电位器的选型对比:

| 应用场景 | 电位器类型 | 核心参数要求 | 典型型号举例 |

|---|---|---|---|

| 遥控器油门 | 线性旋转式 | 阻值 10kΩ,线性度 ±3%,寿命 > 50 万次,抗振动(10-2000Hz) | ALPS RK09 型 |

| 传感器校准 | 预调式 | 阻值 5kΩ,精度 ±1%,温度系数 ±100ppm/℃,体积≤5mm×5mm | Bourns 3314 型 |

| 自动驾驶调节 | 数字电位器 | 阻值 10kΩ,I²C 接口,分辨率 256 级,工作温度 - 40℃~85℃ | Microchip MCP4561 |

3.3 遥控电调中的电位器:油门与功率调节

遥控电调(电子调速器)是连接遥控器与电机的核心部件,负责将电池电压转换为电机所需的可变电压 / 电流,而电位器是实现 “遥控器指令→电机转速” 转换的关键元件。

3.3.1 电调中的电位器功能:设定油门曲线与保护阈值

- 油门曲线调节:通过电位器设定电机转速与遥控器输入信号的关系(如线性、S 型),适应不同场景(如航模的快速加速、无人机的平稳调速);

- 保护阈值设定:调节电位器设定过流保护值、欠压保护值(如锂电池最低电压 3.0V / 节),防止电机或电池损坏。

3.3.2 机械与电子电位器在电调中的博弈

传统电调采用机械电位器(线性型),成本低但存在磨损问题;现代中高端电调已逐步采用数字电位器,支持通过电脑软件校准,精度更高且无磨损。例如:

- 入门级航模电调(如 30A 以下):采用碳膜旋转电位器,阻值 5kΩ,调节油门中点(确保电机静止时输入为零);

- 工业级电调(如 100A 以上):采用数字电位器,通过 USB 接口连接电脑,精确设定转速 - 电压曲线,支持 1024 级分辨率。

遥控电调电位器参数对比:

| 电调类型 | 电位器类型 | 阻值范围 | 分辨率 | 典型应用 |

|---|---|---|---|---|

| 入门级(30A) | 碳膜旋转式 | 5kΩ | 连续(机械) | 玩具航模、小型无人机 |

| 进阶级(60A) | 金属膜旋转式 | 10kΩ | 连续(机械) | 竞速无人机、中型航模 |

| 工业级(100A+) | 数字电位器 | 10kΩ | 256/1024 级 | 农业无人机、工业机器人 |

3.4 其他领域的典型应用

除上述领域外,电位器在工业控制、医疗设备、汽车电子等领域也有广泛应用,以下列举几个典型案例:

| 应用领域 | 具体功能 | 电位器类型与参数 |

|---|---|---|

| 工业控制面板 | 调节温度、压力、流量等参数(如 PLC 控制系统的模拟量输入) | 线性旋转式,10kΩ,精度 ±1%,功率 1W,抗振动 |

| 医疗监护仪 | 调节显示亮度、报警阈值(如心率、血压报警上限) | 精密线性型,5kΩ,精度 ±0.5%,低噪声(金属膜) |

| 汽车仪表盘 | 调节背光亮度、音量旋钮(车载音响) | 导电塑料旋转式,10kΩ,寿命 > 100 万次,耐温 - 40℃~85℃ |

| 教学实验设备 | 电路实验中调节电压、电流,演示欧姆定律(如滑动变阻器的升级版) | 滑动式线绕电位器,100Ω-1kΩ,功率 2W,线性度 ±2% |

4. 电位器的核心性能参数详解

电位器的性能参数直接决定其适用场景,理解这些参数是选型与应用的基础。以下详细解析核心参数的定义、影响因素及应用意义。

4.1 精度:定义、影响因素与测量方法

4.1.1 精度的定义

电位器的精度(Accuracy)指实际输出电阻值与理论计算值的偏差,通常以百分比表示(如 ±1%、±5%)。例如,一个 10kΩ、精度 ±5% 的电位器,其实际电阻值范围为 9.5kΩ-10.5kΩ。

4.1.2 影响精度的核心因素

| 影响因素 | 具体说明 |

|---|---|

| 材料均匀性 | 电阻体材料(如碳膜、金属膜)的成分分布不均,导致电阻值随位置变化偏离理论值 |

| 机械加工误差 | 转轴与电阻体的同心度偏差、滑动触点的接触位置偏差 |

| 温度变化 | 电阻体材料的温度系数(如碳膜的温度系数为 ±1000ppm/℃)导致电阻值随温度漂移 |

| 磨损与老化 | 机械电位器长期使用后,电刷磨损导致接触电阻变化,精度下降 |

4.1.3 精度的测量方法

测量电位器精度需使用万用表或电阻测试仪,步骤如下:

4.1.4 精度与应用场景的匹配

| 精度等级 | 适用场景 | 不适用场景 |

|---|---|---|

| ±0.1% | 精密仪器、传感器校准、航空航天设备 | 消费电子(成本过高) |

| ±1% | 工业控制、医疗设备、高端音响 | 玩具、低成本设备 |

| ±5% | 一般消费电子(收音机、台灯)、非精密调节场景 | 精密测量、自动控制系统 |

| ±10% | 玩具、简单调节电路(如指示灯亮度) | 任何需要定量调节的场景 |

4.2 使用寿命:机械磨损与电气寿命的影响因素

4.2.1 使用寿命的定义

电位器的使用寿命指其在规定条件下(如额定功率、温度、湿度)能保持正常工作的调节次数。机械电位器的寿命受机械磨损限制,电子电位器则无此问题。

4.2.2 机械电位器寿命的影响因素

| 影响因素 | 对寿命的影响 | 改善措施 |

|---|---|---|

| 电阻体材料 | 碳膜耐磨性差(寿命 1-10 万次),导电塑料耐磨性好(100 万次以上) | 高频调节场景选用导电塑料或金属玻璃釉材料 |

| 电刷材料 | 铜合金易氧化(接触电阻增大),贵金属(如金、铂)合金耐磨性与导电性更优 | 高寿命需求场景采用贵金属电刷 |

| 调节频率与力度 | 频繁调节或用力过大加速磨损 | 设计时增加阻尼结构,提示用户轻操作 |

| 环境因素 | 灰尘、潮湿导致接触不良,高温加速材料老化 | 采用密封结构(如 IP65 防护),选择耐高温材料 |

4.2.3 电气寿命与机械寿命的区别

- 机械寿命:指电刷与电阻体因物理磨损导致无法正常接触的次数;

- 电气寿命:指电阻体因电流热效应、氧化等电气因素导致性能超标的次数。

通常机械寿命短于电气寿命(如碳膜电位器机械寿命 1 万次,电气寿命 5 万次),因此机械磨损是限制寿命的主要因素。

4.2.4 不同类型电位器的寿命对比

| 电位器类型 | 机械寿命(调节次数) | 电气寿命(调节次数) | 典型应用场景 |

|---|---|---|---|

| 碳膜旋转式 | 1 万 - 10 万 | 5 万 - 50 万 | 消费电子(如收音机) |

| 金属膜旋转式 | 10 万 - 50 万 | 100 万 - 500 万 | 仪器仪表 |

| 导电塑料滑动式 | 100 万 - 1000 万 | 500 万 - 2000 万 | 汽车电子、医疗设备 |

| 线绕多圈式 | 50 万 - 100 万 | 100 万 - 500 万 | 工业控制 |

| 数字电位器 | 无限(无机械磨损) | 10 万小时以上(取决于元件) | 自动控制系统、智能设备 |

4.3 线性度:为何分为线性型、指数型与对数型?

线性度是电位器最具特色的参数,其设计与人类感知、系统需求密切相关,以下从原理到应用深入解析。

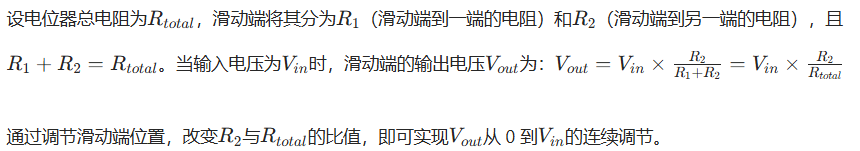

4.3.1 线性度的定义与数学表达

4.3.2 为何需要指数型?—— 匹配人类感知的非线性

4.3.3 为何需要线性型?—— 满足系统的线性控制需求

在需要定量调节的场景(如电机转速、温度控制),系统要求 “调节量与输出量成正比”。例如:

- 电机调速:电位器旋转 10% 对应转速增加 10%,确保控制精度;

- 温度设定:旋钮旋转 20% 对应目标温度提高 20℃,便于用户直观操作。

此时线性型电位器是唯一选择,其输出与调节量的线性关系可直接映射到系统控制量。

4.3.4 对数型的特殊应用

对数型电位器输出随调节量 “前快后慢”,与指数型相反,主要用于特殊信号处理场景:

- 高频设备的增益调节:初始阶段快速提升增益,后期缓慢微调,避免信号过载;

- 某些传感器的非线性补偿:当传感器输出为指数型时,用对数型电位器补偿,使整体输出线性化。

4.3.5 线性度误差的定义

线性度误差指实际输出曲线与理想曲线的最大偏差,通常以百分比表示(如 ±3%、±10%)。例如,一个线性度误差 ±5% 的线性电位器,在任意调节位置,实际电阻值与理论值的偏差不超过 5%。

不同线性度类型的误差范围与应用:

| 线性度类型 | 典型误差范围 | 核心应用场景 | 误差敏感程度 |

|---|---|---|---|

| 线性型 | ±1%-±5% | 工业控制、精密调节 | 高(误差过大会导致控制精度下降) |

| 指数型 | ±10%-±20% | 音响音量调节 | 低(人耳对小误差不敏感) |

| 对数型 | ±10%-±15% | 特殊信号处理 | 中(视具体系统而定) |

4.4 其他关键参数

除精度、寿命、线性度外,以下参数也影响电位器的选型与性能:

| 参数名称 | 定义与说明 | 关键影响 | 典型范围 |

|---|---|---|---|

| 额定功率 | 电位器长期工作可承受的最大功耗(P=I²R) | 超过额定功率会导致电阻体过热烧毁 | 碳膜:0.1-2W;线绕:1-50W;数字:0.01-0.5W |

| 分辨率 | 可实现的最小电阻调节量(机械电位器为连续,数字为离散步进值) | 分辨率低会导致调节 “跳变”,如数字电位器分辨率不足会使音量调节有杂音 | 机械:理论无限(实际受材料限制);数字:8-1024 级 |

| 温度系数 | 温度每变化 1℃时电阻值的相对变化(ppm/℃) | 温度系数大的电位器在环境温度变化时精度下降 | 碳膜:±1000ppm/℃;金属膜:±100ppm/℃;线绕:±50ppm/℃ |

| 接触电阻 | 电刷与电阻体之间的接触电阻(理想为 0) | 接触电阻过大会导致信号失真(如音响杂音) | 碳膜:<100Ω;金属膜 / 导电塑料:<50Ω |

| 绝缘电阻 | 电阻体与外壳之间的电阻(理想为无穷大) | 绝缘电阻低会导致漏电,影响电路安全或精度 | >100MΩ(常温) |

| 最大工作电压 | 两端允许施加的最大电压(与额定功率相关:V=√(P×R)) | 超过会导致绝缘击穿 | 低压设备:50-250V;工业设备:250-1000V |

5. 电子电位器的实现原理与技术特点

随着电子技术的发展,传统机械电位器的局限性(机械磨损、寿命短、无法远程控制)日益凸显,电子电位器(尤其是数字电位器)逐渐成为高精度、自动化场景的首选。

5.1 数字电位器(DCP)的核心结构与工作原理

数字电位器(Digital Potentiometer)通过半导体技术实现电阻值的电子调节,无机械部件,核心结构包括电阻网络、开关阵列和控制逻辑。

5.1.1 核心结构组成

| 结构部分 | 功能描述 |

|---|---|

| 电阻网络 | 由多个相同阻值的固定电阻串联而成(如 256 个电阻组成 256 级调节) |

| 开关阵列 | 每个电阻节点连接一个电子开关(如 MOS 管),控制滑动端与该节点的连接 |

| 控制逻辑 | 接收外部控制信号(如 I²C、SPI),控制开关阵列的通断,选择滑动端的连接节点 |

| 存储单元 | 非易失性存储器(如 EEPROM),保存当前电阻值设置,断电后不丢失 |

5.1.2 工作原理:步进调节

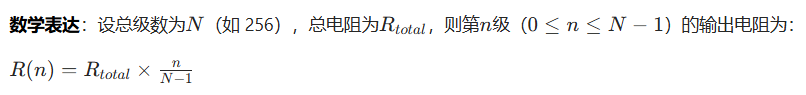

数字电位器的电阻值调节通过 “步进” 实现,例如一个 256 级的数字电位器:

- 电阻网络由 255 个固定电阻串联(总电阻 10kΩ,则每个电阻约 39Ω);

- 控制信号(如 I²C 指令 “增加 1 级”)通过控制逻辑打开对应节点的开关;

- 滑动端与该节点连接,输出电阻值为 “节点序号 × 单个电阻值”,实现从 0 到 10kΩ 的 256 级调节。

5.1.3 数字电位器的分类

按电阻网络结构可分为两类:

| 类型 | 结构特点 | 优点 | 缺点 |

|---|---|---|---|

| 线性电阻网络 | 电阻串联成直线,滑动端可接任意节点 | 结构简单,成本低 | 总电阻固定,无法改变 |

| 梯形电阻网络 | 电阻组成梯形结构,通过开关组合实现更多阻值组合 | 可实现更灵活的电阻调节(如并联分流) | 结构复杂,成本高 |

5.2 模拟电子电位器的实现方式

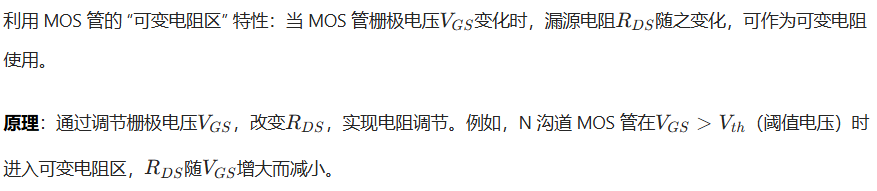

模拟电子电位器不依赖数字控制,而是通过模拟电路(如运算放大器、MOS 管)实现电阻调节,主要有以下两种方式:

5.2.1 晶体管可变电阻型

应用:低功率场景(如音频信号调节),但线性度较差,适合对精度要求不高的场合。

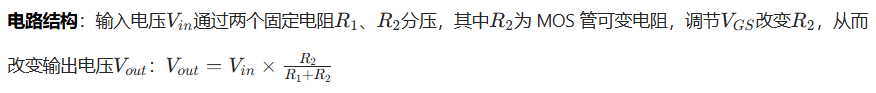

5.2.2 运算放大器分压型

通过运算放大器组成的分压电路实现电压调节,等效于电位器的分压功能。

优点:无机械部件,调节平滑;缺点:受 MOS 管特性限制,电阻范围窄,线性度一般。

5.3 电子电位器的控制接口

数字电位器需通过外部信号控制,常见接口如下:

| 接口类型 | 特点与优势 | 典型应用场景 | 数据传输速率 |

|---|---|---|---|

| I²C 接口 | 双线制(SDA 数据、SCL 时钟),可多设备共用总线,布线简单 | 消费电子、智能设备(如智能家居控制器) | 100kbps-400kbps |

| SPI 接口 | 四线制(MOSI、MISO、SCK、CS),速率高,抗干扰能力强 | 工业控制、高速数据采集系统 | 1Mbps-10Mbps |

| 单总线接口 | 单线通信,协议简单,适合低成本场景 | 小型传感器、玩具设备 | <100kbps |

| 按键控制 | 通过增 / 减按键直接控制,无需微处理器 | 简易设备(如台灯亮度调节) | 无固定速率 |

示例:Microchip MCP4561 是一款 I²C 接口数字电位器,支持 256 级调节,总电阻 10kΩ,可通过 Arduino 的 I²C 库直接控制,代码示例如下:

cpp

运行

#include <Wire.h>

#define DCP_ADDR 0x28 // 电位器I²C地址

void setup() {

Wire.begin();

}

void setResistance(int level) {

// 发送调节指令(level范围0-255)

Wire.beginTransmission(DCP_ADDR);

Wire.write(0x00); // 控制寄存器

Wire.write(level); // 调节等级

Wire.endTransmission();

}

void loop() {

setResistance(128); // 设置为中间电阻(5kΩ)

delay(1000);

}

5.4 电子电位器与机械电位器的性能对比

| 性能指标 | 数字电位器 | 机械电位器(导电塑料) | 优势方 |

|---|---|---|---|

| 调节次数 | 无限(无机械磨损) | 100 万次 | 数字 |

| 分辨率 | 256-1024 级(离散) | 理论无限(连续) | 机械 |

| 温度稳定性 | 好(±50ppm/℃) | 中(±100-500ppm/℃) | 数字 |

| 体积 | 小(SOP-8 封装:5mm×6mm) | 大(直径 10-20mm) | 数字 |

| 成本 | 较高(5-20 元) | 中(1-5 元) | 机械 |

| 抗干扰能力 | 强(无机械接触,适合振动、潮湿环境) | 弱(接触点易受干扰) | 数字 |

| 控制方式 | 支持自动化控制(与 MCU 集成) | 仅手动调节 | 数字 |

| 噪声 | 低(无接触噪声) | 高(电刷摩擦产生噪声,影响音频等信号) | 数字 |

结论:数字电位器在寿命、稳定性、自动化控制方面优势显著,适合智能设备与恶劣环境;机械电位器在成本、连续调节方面仍有不可替代性,适合消费电子与手动调节场景。

6. 电位器的发展历史与技术演进

电位器的发展与电子技术的进步密不可分,从早期的简陋装置到现代的数字芯片,其演变历程反映了电子元件的小型化、精密化与智能化趋势。

6.1 早期机械电位器的诞生与初步应用(20 世纪初 - 中期)

-

1900-1920 年:电位器的雏形出现,采用线绕电阻体(康铜丝绕在陶瓷骨架上),结构简陋,主要用于电报机、早期收音机的信号调节。此时的电位器体积大、精度低(±20%),仅能满足基本功能。

-

1920-1950 年:碳膜电位器发明(1930 年代),通过碳粉涂覆工艺降低成本、减小体积,逐步替代线绕电位器成为消费电子主流。这一时期的电位器开始用于家用收音机的音量调节,线性度概念初步形成(仅线性型)。

| 时间节点 | 关键突破 | 典型产品与应用 |

|---|---|---|

| 1907 年 | 美国物理学家 George B. Simpson 发明线绕电位器,用于电话交换机 | 军用通信设备 |

| 1930 年代 | 碳膜电阻体技术成熟,碳膜电位器量产 | 民用收音机音量调节 |

| 1940 年代 | 多联电位器出现,支持立体声设备(左右声道同步调节) | 早期立体声收音机 |

6.2 材料与结构的优化阶段(20 世纪中后期)

-

1950-1970 年:金属膜、金属玻璃釉等新材料问世,电位器精度提升至 ±1%-±5%,温度稳定性显著改善,开始应用于仪器仪表。滑动式电位器出现,用于录音设备的音量推子。

-

1970-1990 年:导电塑料电位器发明(1970 年代),解决了碳膜耐磨性差的问题,寿命提升至 100 万次以上,广泛应用于汽车电子(如仪表盘调节)。线性度类型扩展至指数型与对数型,匹配人耳感知与系统需求。

| 时间节点 | 关键突破 | 典型产品与应用 |

|---|---|---|

| 1955 年 | 金属膜电位器商业化,精度达 ±1% | 实验室仪器仪表 |

| 1972 年 | 导电塑料电位器发明(英国 Plessey 公司) | 汽车仪表盘背光调节 |

| 1980 年代 | 预调式微型电位器出现,体积缩小至 5mm×5mm | 电路板校准(如电视机) |

6.3 电子电位器的出现与数字化转型(20 世纪末 - 21 世纪初)

-

1990-2000 年:数字电位器诞生(1994 年,美国 Xicor 公司推出首款 I²C 接口数字电位器),标志着电位器进入电子调节时代。初期产品分辨率低(32 级)、成本高,仅用于高端设备。

-

2000-2010 年:数字电位器技术成熟,分辨率提升至 256-1024 级,接口标准化(I²C、SPI),成本下降,开始替代机械电位器进入消费电子(如智能音箱、数码相机)。

-

2010 年至今:数字电位器与微处理器深度集成,支持自动校准、远程控制,在物联网设备、工业自动化中广泛应用。同时,机械电位器在低成本场景仍保持优势,形成 “高端数字、低端机械” 的市场格局。

| 时间节点 | 关键突破 | 典型产品与应用 |

|---|---|---|

| 1994 年 | Xicor 公司推出首款数字电位器 X9313(32 级,I²C 接口) | 高端测试设备 |

| 2005 年 | Microchip 推出 1024 级数字电位器 MCP41xxx 系列 | 智能音响、工业控制器 |

| 2015 年 | 集成 EEPROM 的数字电位器普及,支持断电记忆 | 智能家居(如灯光场景设置) |

6.4 现代电位器的技术趋势与未来方向

当前电位器技术正朝着以下方向发展:

- 更高精度与分辨率:数字电位器分辨率向 4096 级(12 位)突破,满足精密控制需求(如半导体制造设备);

- 更低功耗与更小体积:适用于可穿戴设备(如智能手表的亮度调节),贴片封装缩小至 2mm×2mm;

- 智能化与网络化:支持 IoT 协议(如 WiFi、蓝牙),可通过手机 APP 远程调节(如智能窗帘的开度控制);

- 恶劣环境适应能力:开发耐高温(>200℃)、抗辐射的特种电位器,用于航空航天与核能设备;

- 混合调节模式:机械与电子调节结合(如带按键的数字电位器),兼顾手动操作与自动控制。

7. 电位器的选型指南与常见问题解答

7.1 选型的核心依据:应用场景与性能需求匹配

电位器选型需综合考虑应用场景的环境条件、调节需求、性能指标,以下是选型步骤与示例:

7.1.1 选型步骤

- 明确功能需求:确定是分压还是变阻,调节方式(手动 / 自动),是否需要同步调节(多联);

- 确定性能参数:根据精度、寿命、线性度、功率等要求筛选类型;

- 考虑环境因素:温度、湿度、振动、灰尘等环境条件(如户外设备需密封型);

- 成本与可靠性平衡:在满足性能的前提下选择性价比最高的型号。

7.1.2 典型场景选型示例

| 应用场景 | 核心需求 | 推荐型号 | 选型理由 |

|---|---|---|---|

| 家用音响音量调节 | 指数型、低噪声、成本低 | 碳膜旋转电位器(指数型,50kΩ,0.25W) | 匹配人耳感知,成本低适合消费电子 |

| 无人机遥控器 | 线性型、高稳定性、抗振动 | 导电塑料旋转电位器(线性型,10kΩ,±3%,寿命 50 万次) | 频繁调节需长寿命,振动环境需稳定接触 |

| 工业电机调速 | 高功率、高精度、耐高温 | 线绕多圈电位器(线性型,1kΩ,10W,耐温 125℃) | 大功率场景线绕不可替代,多圈调节保证精度 |

| 智能灯光控制 | 数字调节、支持 APP 控制、小体积 | 数字电位器(I²C 接口,10kΩ,256 级,SOP-8 封装) | 需自动化控制,数字电位器适合与 MCU 集成 |

7.2 常见故障与排查方法

电位器在使用过程中可能出现各种故障,以下是常见问题及解决方法:

| 故障现象 | 可能原因 | 排查与解决方法 |

|---|---|---|

| 调节时杂音大 | 机械电位器电刷磨损,接触不良;电阻体污染 | 清洁电阻体(用酒精棉片);更换电刷或电位器 |

| 调节无反应 | 电刷脱落;引线断裂;数字电位器控制信号错误 | 检查机械结构是否损坏;用万用表测电阻值确认通路;检查数字控制指令 |

| 电阻值跳变 | 机械电位器接触点氧化;数字电位器干扰导致开关误动作 | 打磨电刷接触点;数字电位器增加滤波电容,优化布线抗干扰 |

| 精度下降 | 电阻体老化;温度漂移过大 | 更换高稳定性电位器(如金属膜);增加温度补偿电路 |

| 发热严重 | 超过额定功率使用 | 检查电路功率是否超限;更换大功率型号 |

7.3 延长电位器使用寿命的实用技巧

- 避免过载使用:确保实际功率不超过额定功率的 80%,减少电阻体过热老化;

- 减少调节频率:对无需频繁调节的参数(如传感器校准),使用预调式电位器并固定;

- 优化环境条件:在灰尘、潮湿环境中使用密封型电位器,定期清洁(机械型);

- 正确操作方式:机械电位器调节时避免用力过猛,减少电刷与电阻体的磨损;

- 定期维护:对关键设备的电位器,定期测量电阻值与线性度,及时更换老化部件。

8. 总结与展望

电位器作为一种历史悠久却仍在不断演进的电子元件,其发展历程折射出电子技术从机械到电子、从手动到自动、从单一功能到智能化的进步轨迹。从早期的线绕电位器到现代的数字电位器,每一次技术突破都源于应用场景的需求驱动 —— 音响设备对指数型线性度的需求、工业控制对高精度的追求、智能设备对自动化调节的渴望,共同推动着电位器技术的革新。

未来,随着物联网、人工智能等技术的发展,电位器将朝着更智能、更可靠、更微型化的方向发展。数字电位器将进一步与传感器、微处理器融合,实现 “感知 - 调节 - 反馈” 的闭环控制;机械电位器则会在成本敏感型场景中持续发挥作用,形成多元并存的市场格局。

无论是简单的音量调节还是精密的工业控制,电位器始终是连接人类操作与电子系统的 “桥梁”。理解其分类、原理与应用,不仅能帮助我们更好地选型与使用,更能洞察电子元件与实际需求之间的紧密联系 —— 这正是电子技术发展的核心驱动力。

1761

1761

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?