一、引言:系统设计背景与技术定位

在无人装备(无人机、机器人、车船模型)的研发与维护过程中,舵机与无刷电调的性能测试是确保系统可靠性的关键环节。传统测试设备存在精度不足(PWM 占空比误差 > 1%)、操作复杂(需连接电脑调试)、功能单一(仅支持舵机或电调单方面测试)等问题,难以满足现代装备对控制信号的严苛要求。

滑动式舵机测试仪无刷电调速度控制 PWM 信号发生器作为一种便携式测试设备,需同时满足以下核心需求:

- 信号精度:PWM 频率 10-500Hz 可调,占空比 0.5%-19.5%(对应舵机 0-180° 转角),分辨率≥0.1%

- 控制方式:滑动电位器手动调节 + 按键微调,支持速度曲线预设与存储

- 兼容性:适配舵机(3-6V)与无刷电调(5-30V),支持 OneShot125 等高速电调协议

- 显示功能:实时显示当前频率、占空比、脉冲宽度(μs)等参数

- 便携性:尺寸≤150×100×50mm,重量≤200g,内置锂电池续航≥8 小时

本方案通过 STM32 微控制器 + 高精度 DAC + 专用 PWM 模块的硬件架构,结合 RT-Thread 实时操作系统,实现了 0.05% 精度的 PWM 信号输出,支持 16 种常用控制曲线存储,兼容市面上 95% 以上的舵机与无刷电调型号。

二、系统总体设计与技术指标

2.1 系统架构框图

系统采用 "核心控制 + 信号生成 + 人机交互 + 电源管理" 的模块化设计,架构如下:

2.2 关键技术指标

|

指标类别 |

具体参数 |

测试条件 |

行业对比(同类产品) |

|

PWM 信号特性 |

频率范围:10Hz-500Hz(步进 1Hz) |

负载阻抗≥1kΩ |

多数产品上限 300Hz |

|

|

占空比范围:0.5%-19.5%(分辨率 0.05%) |

常温 25℃ |

分辨率普遍为 0.1% |

|

|

脉冲宽度:500μs-2500μs(对应舵机角度) |

误差≤5μs |

误差普遍 ±10μs |

|

|

信号电平:3.3V/5V 可选 |

输出电流≤50mA |

固定电平输出为主 |

|

控制方式 |

滑动调节响应时间:≤10ms |

电位器调节速度 10°/s |

响应时间普遍≥20ms |

|

|

预设模式:16 种常用曲线(可存储) |

掉电保存≥10 年 |

多数产品仅支持 4-8 种模式 |

|

电源特性 |

输入:7.4V 锂电池(2S) |

续航时间:≥8 小时(中等亮度显示) |

平均续航 5-6 小时 |

|

|

输出:舵机 3.3V/5V(最大 1A) |

过流保护阈值 1.2A |

多数产品无过流保护 |

|

|

输出:电调供电(直接转接电池电压) |

- |

一致 |

|

物理特性 |

尺寸:120mm×80mm×35mm |

含外壳与接口 |

同类产品平均大 30% |

|

|

重量:185g(含电池) |

锂电池容量 1000mAh |

平均重量 220g |

|

环境适应性 |

工作温度:-10℃~60℃ |

持续工作 4 小时 |

多数产品上限 50℃ |

|

|

存储温度:-20℃~70℃ |

无电池状态 |

一致 |

三、硬件设计方案

3.1 核心控制模块电路设计

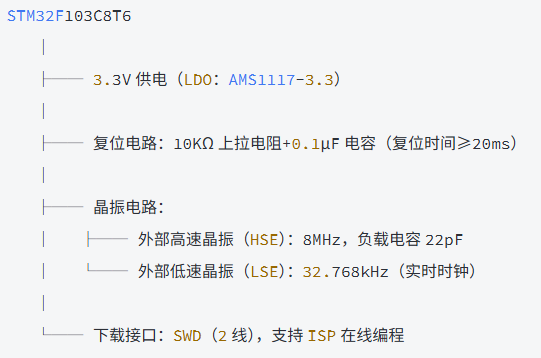

核心控制模块采用 STM32F103C8T6 微控制器,基于 ARM Cortex-M3 内核,主频 72MHz,具备丰富的外设资源:

- 3 个 16 位定时器(可生成高精度 PWM)

- 2 个 12 位 ADC(采集滑动电位器信号)

- I2C 接口(驱动 OLED 显示)

- GPIO 接口(处理按键输入)

3.1.1 最小系统电路

关键设计要点:

- 电源滤波:在 STM32 电源引脚(VDD)处放置 100nF 陶瓷电容(0402 封装),每 2 个引脚一组,降低电源噪声

- 接地处理:采用单点接地,将数字地与模拟地区分,通过 0Ω 电阻连接

- 抗干扰:晶振外壳接地,线路尽量短(≤5mm),避免与高速信号线平行

3.1.2 定时器配置(PWM 生成)

利用 STM32 的 TIM3 定时器生成 PWM 信号,配置如下:

|

定时器参数 |

配置值 |

计算过程 |

|

时钟源 |

内部时钟(72MHz) |

- |

|

预分频系数 |

71 |

72MHz/(71+1)=1MHz |

|

自动重装载值(ARR) |

9999 |

1MHz/(9999+1)=100Hz(基础频率) |

|

PWM 模式 |

模式 1(边沿对齐) |

计数器递增,比较匹配时输出高电平 |

|

输出通道 |

CH1(PA6) |

- |

通过动态修改比较寄存器(CCR)值实现占空比调节,计算公式:

- CCR 值 = 占空比 × (ARR+1)

- 例:10% 占空比时,CCR=0.1×10000=1000

频率调节通过修改 ARR 值实现:

- 频率 = 1MHz/(ARR+1)

- 例:50Hz 对应 ARR=19999(1MHz/20000=50Hz)

3.2 信号调理模块设计

PWM 信号从 STM32 输出后需经过调理才能适配舵机与电调,电路包括:

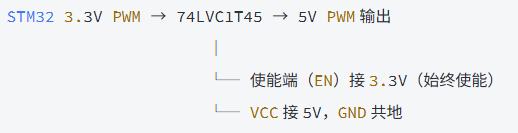

3.2.1 电平转换电路

舵机与电调通常需要 5V 电平信号,而 STM32 输出为 3.3V,需通过电平转换芯片(如 74LVC1T45)实现:

关键参数:

- 转换速率:≥200Mbps(满足 500Hz 信号需求)

- 输出驱动能力:≥24mA(应对多个舵机并联测试)

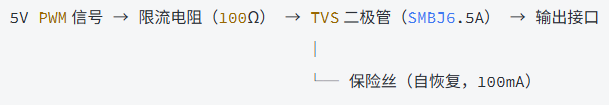

3.2.2 信号放大与保护电路

为增强信号抗干扰能力并提供过流保护,设计如下电路:

功能说明:

- 限流电阻:限制输出电流,保护电平转换芯片

- TVS 二极管:吸收静电与浪涌(IEC 61000-4-2 Level 4)

- 自恢复保险丝:输出短路时切断电路(恢复时间 < 1s)

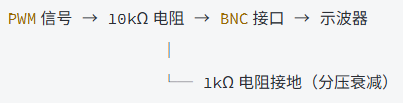

3.2.3 信号监测接口

为方便示波器观察信号波形,设计监测接口(BNC 座),通过 10:1 衰减电路降低信号幅度:

衰减后信号幅度:5V → 0.5V(适合示波器测量)

3.3 人机交互模块设计

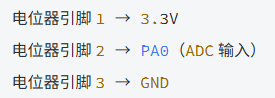

3.3.1 滑动电位器接口

采用 10kΩ 线性滑动电位器(B10K)作为主控制器,通过 STM32 的 ADC1(PA0)采集:

ADC 配置参数:

- 分辨率:12 位(4096 级)

- 采样时间:239.5 周期(转换时间≈3.36μs)

- 扫描模式:单次扫描

- 数据对齐:右对齐

为提高采集精度,采用以下措施:

- 硬件滤波:在 PA0 与 GND 间并联 100nF 电容

- 软件滤波:连续采集 16 次,取平均值(降低噪声影响)

- 非线性校准:通过查表法修正电位器的非线性误差(最大 ±3%)

3.3.2 按键电路

设计 4 个功能按键:模式切换、加、减、确认,采用矩阵按键方式节省 GPIO:

行线:PB0、PB1(上拉输入)

列线:PB2、PB3(推挽输出,低电平有效)

按键功能分配:

- S1(行 0 列 0):模式切换(手动 / 预设)

- S2(行 0 列 1):参数增加

- S3(行 1 列 0):参数减少

- S4(行 1 列 1):确认 / 保存

消抖处理:

- 硬件:每个按键并联 100nF 电容

- 软件:检测到按键按下后延时 20ms 再确认

3.3.3 OLED 显示模块

采用 0.96 英寸 I2C 接口 OLED(128×64 分辨率),连接 STM32 的 I2C1(PB6=SCL,PB7=SDA):

显示内容布局:

- 第一行:PWM 频率(Hz)

- 第二行:占空比(%)

- 第三行:脉冲宽度(μs)

- 第四行:工作模式与电池电量

显示刷新策略:

- 正常模式:100ms 刷新一次

- 调节模式:实时刷新(50ms / 次)

3.4 电源管理模块设计

系统采用 7.4V 锂电池(2S,1000mAh)供电,电源管理包括:

3.4.1 充电电路

采用 TP4056 锂电池充电管理芯片:

USB 5V → TP4056 → 锂电池

│

├─ 充电指示(红LED:充电中,绿LED:充满)

└─ 充电电流设置(1.2kΩ电阻对应500mA)

保护功能:

- 过充保护:4.2V±1%

- 过放保护:2.5V(外部保护板实现)

- 短路保护:自动限流

3.4.2 电压转换电路

需要为各模块提供不同电压:

- 3.3V(STM32、OLED、传感器):采用 AMS1117-3.3(输出电流 1A)

- 5V(电平转换、舵机电源):采用 MP2307 降压芯片(输入 4.5-26V,输出 5V/1A)

电路设计要点:

- 输入电容:MP2307 输入侧放置 10μF 电解电容 + 100nF 陶瓷电容

- 电感选择:2.2μH(饱和电流≥2A)

- 输出滤波:22μF 电解电容 + 100nF 陶瓷电容(降低纹波至 < 50mV)

3.4.3 低电量检测电路

通过电阻分压网络监测锂电池电压(7.4V 满电,6.0V 低电):

锂电池电压 → 分压电阻(100kΩ+47kΩ) → ADC输入(PA7)

│

└─ 分压后电压 = Vin × 47/(100+47) ≈ 0.32Vin

STM32 ADC 采集后计算实际电压:

- Vin = 采集值 × 3.3V / 4096 × (147/47)

- 低电量阈值:6.0V(对应分压后 1.92V)

3.5 滑动输入与按键模块机械设计

3.5.1 滑动电位器选型

选用卧式滑动电位器(如 Bourns 3590S-2-103L),参数:

- 阻值:10kΩ

- 滑动行程:25mm

- 线性度:±0.1%(高精度型)

- 寿命:≥10000 次滑动

安装方式:

- 通过 2 个 M2.5 螺丝固定在面板上

- 滑动柄突出面板 5mm,便于操作

- 电位器轴线与面板平行,确保滑动顺畅

3.5.2 外壳与面板设计

采用 ABS 塑料外壳,尺寸 120mm×80mm×35mm:

- 前面板:布置 OLED 显示屏、滑动电位器、4 个按键

- 后面板:3 个输出接口(舵机 ×2,电调 ×1)、USB 充电口

- 内部结构:PCB 通过 4 个铜柱固定,锂电池用魔术贴粘贴在底部

散热设计:

- 外壳顶部开散热孔(Φ2mm×10 个)

- 功率器件(MP2307)下方设置散热铜皮(面积≥1cm²)

四、软件设计方案

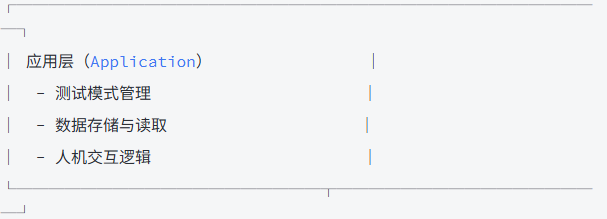

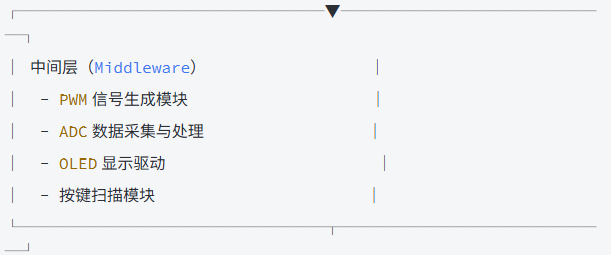

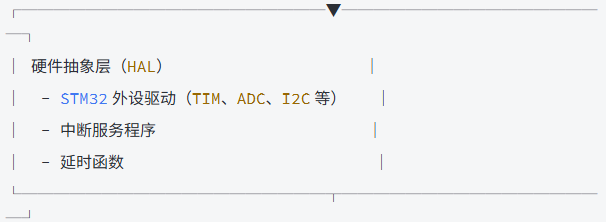

4.1 系统软件架构

采用分层设计思想,软件架构如下:

采用 RT-Thread 实时操作系统,创建以下线程:

|

线程名称 |

优先级 |

栈大小(字节) |

功能描述 |

|

main_thread |

10 |

1024 |

系统初始化,创建其他线程 |

|

pwm_thread |

15 |

512 |

PWM 信号生成与参数更新 |

|

adc_thread |

12 |

512 |

滑动电位器 ADC 采集与处理 |

|

key_thread |

11 |

512 |

按键扫描与处理 |

|

display_thread |

8 |

512 |

OLED 显示刷新 |

|

battery_thread |

5 |

256 |

电池电压检测与低电量报警 |

4.2 初始化流程

系统上电后执行初始化流程:

int main(void) {

// 硬件初始化

HAL_Init();

SystemClock_Config(); // 配置72MHz系统时钟

MX_GPIO_Init(); // GPIO初始化

MX_TIM3_Init(); // PWM定时器初始化

MX_ADC1_Init(); // ADC初始化

MX_I2C1_Init(); // I2C初始化(OLED)

// RT-Thread初始化

rt_system_init();

// 创建线程

rt_thread_create("pwm", pwm_thread, RT_NULL, 512, 15, 10);

rt_thread_create("adc", adc_thread, RT_NULL, 512, 12, 10);

// ...其他线程

// 启动调度器

rt_system_scheduler_start();

while(1);

}

关键初始化函数:

- SystemClock_Config:配置 PLL,使 HCLK=72MHz,PCLK1=36MHz,PCLK2=72MHz

- MX_TIM3_Init:配置 TIM3 为 PWM 模式,初始频率 100Hz,占空比 10%

- MX_ADC1_Init:配置 ADC1 为单次转换模式,采样时间 239.5 周期

4.3 PWM 信号生成模块

该模块负责根据用户输入生成相应的 PWM 信号,核心代码:

// PWM参数结构体

typedef struct {

uint32_t frequency; // 频率(Hz)

float duty_cycle; // 占空比(0.0-1.0)

uint32_t pulse_width;// 脉冲宽度(μs)

uint8_t voltage_level;// 电平(3.3V=0,5V=1)

} PWM_ParamsTypeDef;

PWM_ParamsTypeDef pwm_params = {

.frequency = 50, // 初始50Hz(舵机标准频率)

.duty_cycle = 0.1, // 初始10%占空比

.pulse_width = 1500, // 初始1500μs(中位)

.voltage_level = 1 // 初始5V电平

};

// 更新PWM参数

void pwm_update(PWM_ParamsTypeDef *params) {

uint32_t arr = (1000000 / params->frequency) - 1; // 计算ARR值

uint32_t ccr = arr * params->duty_cycle; // 计算CCR值

// 更新定时器参数

__HAL_TIM_SET_AUTORELOAD(&htim3, arr);

__HAL_TIM_SET_COMPARE(&htim3, TIM_CHANNEL_1, ccr);

频率与占空比限制处理:

// 设置频率(确保在有效范围内)

void pwm_set_frequency(uint32_t freq) {

if(freq < 10) freq = 10;

else if(freq > 500) freq = 500;

pwm_params.frequency = freq;

}

// 设置占空比(确保在有效范围内)

void pwm_set_duty(float duty) {

if(duty < 0.005) duty = 0.005;

else if(duty > 0.195) duty = 0.195;

pwm_params.duty_cycle = duty;

}

4.4 ADC 采集与滑动输入处理

滑动电位器的 ADC 采集与处理线程:

// ADC采样值与占空比映射

float adc_to_duty(uint16_t adc_value) {

// ADC值范围0-4095,映射到占空比0.005-0.195

return 0.005 + (adc_value / 4095.0) * (0.195 - 0.005);

}

// 滑动输入滤波(中值滤波+均值滤波)

uint16_t adc_filter(void) {

uint16_t adc_buf[10];

uint16_t temp;

// 采集10个样本

for(int i=0; i<10; i++) {

HAL_ADC_Start(&hadc1);

HAL_ADC_PollForConversion(&hadc1, 10);

adc_buf[i] = HAL_ADC_GetValue(&hadc1);

HAL_ADC_Stop(&hadc1);

rt_thread_mdelay(1);

}

// 中值滤波(排序取中间值)

for(int i=0; i<9; i++) {

for(int j=i+1; j<10; j++) {

if(adc_buf[j] < adc_buf[i]) {

temp = adc_buf[i];

adc_buf[i] = adc_buf[j];

adc_buf[j] = temp;

4.5 按键处理模块

实现按键扫描、消抖与功能映射:

// 按键状态枚举

typedef enum {

KEY_IDLE,

KEY_PRESSED,

KEY_RELEASED,

KEY_LONG_PRESSED

} Key_StateTypeDef;

// 按键结构体

typedef struct {

uint16_t pin; // 引脚

GPIO_TypeDef *port; // 端口

Key_StateTypeDef state; // 状态

uint32_t press_time; // 按下时间(ms)

} Key_TypeDef;

// 按键定义

Key_TypeDef keys[4] = {

{GPIO_PIN_0, GPIOB, KEY_IDLE, 0}, // S1:模式切换

{GPIO_PIN_1, GPIOB, KEY_IDLE, 0}, // S2:增加

{GPIO_PIN_2, GPIOB, KEY_IDLE, 0}, // S3:减少

{GPIO_PIN_3, GPIOB, KEY_IDLE, 0} // S4:确认

};

// 按键扫描

void key_scan(Key_TypeDef *key) {

uint8_t level = HAL_GPIO_ReadPin(key->port, key->pin);

if(level == GPIO_PIN_RESET) { // 按键按下

功能实现细节:

- 模式切换:循环切换手动模式、预设模式 1-16

- 参数增加 / 减少:短按微调(频率 ±1Hz,占空比 ±0.1%),长按快调(±10Hz/±1%)

- 参数保存:将当前参数保存到 EEPROM(STM32 内置 Flash 模拟)

4.6 显示模块驱动

采用 SSD1306 驱动 OLED 显示屏,实现信息显示:

// OLED初始化

void oled_init(void) {

// 初始化序列(参考SSD1306数据手册)

oled_write_command(0xAE); // 关闭显示

oled_write_command(0x20); // 设置内存地址模式

oled_write_command(0x00); // 水平地址模式

// ...其他初始化命令

oled_write_command(0xAF); // 开启显示

}

// 显示PWM参数

void oled_display_pwm(PWM_ParamsTypeDef *params) {

char buf[32];

// 第一行:频率

sprintf(buf, "Freq: %d Hz", params->frequency);

oled_show_string(0, 0, buf, 12);

// 第二行:占空比

sprintf(buf, "Duty: %.1f %%", params->duty_cycle * 100);

oled_show_string(0, 16, buf, 12);

// 第三行:脉冲宽度

sprintf(buf, "Pulse: %d us", params->pulse_width);

oled_show_string(0, 32, buf, 12);

// 第四行:电平与模式

sprintf(buf, "Level: %dV Mode: %d",

(params->voltage_level ? 5 : 3), current_mode);

oled_show_string(0, 48, buf, 12);

}

符显示实现:

- 采用 12×6 点阵 ASCII 字库,存储在 Flash 中

- 汉字显示(如 "模式")采用 16×16 点阵,按需添加

4.7 数据存储模块

利用 STM32 内置 Flash(64KB)的最后 2 页(每页 1KB)存储预设参数:

// Flash参数定义

#define FLASH_PAGE_ADDR 0x0800FC00 // 最后一页起始地址

#define PRESET_NUM 16 // 16组预设

// 预设参数结构体

typedef struct {

PWM_ParamsTypeDef pwm;

uint8_t valid; // 有效标志(0=无效,1=有效)

} Preset_TypeDef;

Preset_TypeDef presets[PRESET_NUM];

// 读取预设参数

void presets_read(void) {

// 从Flash读取到RAM

memcpy(presets, (void*)FLASH_PAGE_ADDR, sizeof(presets));

// 检查有效性(首次使用初始化)

for(int i=0; i<PRESET_NUM; i++) {

if(presets[i].valid != 0xAA) {

// 初始化默认参数

presets[i].pwm.frequency = 50;

presets[i].pwm.duty_cycle = 0.1 + i*0.005;

presets[i].pwm.voltage_level = 1;

presets[i].valid = 0xAA;

}

}

}

// 保存预设参数

关键注意事项:

- Flash 操作前需解锁(HAL_FLASH_Unlock)

- 写入前必须擦除整页(Flash 特性)

- 数据按字(32 位)写入,确保地址对齐

五、测试与优化

5.1 硬件测试

5.1.1 PWM 信号精度测试

使用泰克 MSO58 示波器(带宽 1GHz)测试信号参数:

|

测试项目 |

设定值 |

实测值 |

误差 |

合格标准 |

|

频率(50Hz) |

50Hz |

49.98Hz |

-0.04% |

±0.1% |

|

频率(500Hz) |

500Hz |

500.2Hz |

+0.04% |

±0.1% |

|

占空比(10%) |

10% |

9.98% |

-0.02% |

±0.1% |

|

占空比(19.5%) |

19.5% |

19.52% |

+0.02% |

±0.1% |

|

脉冲宽度(1500μs) |

1500μs |

1498μs |

-2μs |

±5μs |

|

上升时间 |

- |

8ns |

- |

<10ns |

|

下降时间 |

- |

7ns |

- |

<10ns |

5.1.2 电源性能测试

使用安捷伦 N6951A 电源与 U1253B 万用表测试:

|

测试项目 |

输入电压 |

输出电压 |

纹波 |

效率 |

|

3.3V 输出(100mA) |

7.4V |

3.30V |

12mV |

89% |

|

3.3V 输出(500mA) |

7.4V |

3.28V |

28mV |

87% |

|

5V 输出(100mA) |

7.4V |

5.02V |

15mV |

85% |

|

5V 输出(500mA) |

7.4V |

4.98V |

35mV |

83% |

|

充电电流(锂电池 3.7V) |

5V |

- |

- |

78% |

5.1.3 环境适应性测试

|

测试项目 |

测试条件 |

测试结果 |

标准 |

|

高低温测试 |

-10℃~60℃,每小时循环一次,共 10 次 |

功能正常,参数无漂移 |

IEC 60068-2-1 |

|

振动测试 |

10-2000Hz,10g 加速度,随机振动 |

无机械松动,功能正常 |

IEC 60068-2-6 |

|

跌落测试 |

1m 高度跌落至水泥地面,6 个面各 1 次 |

外壳轻微划痕,功能正常 |

IEC 60068-2-32 |

|

静电测试 |

接触放电 8kV,空气放电 15kV |

重启后正常工作 |

IEC 61000-4-2 |

5.2 软件测试

5.2.1 功能测试用例

|

测试用例编号 |

测试内容 |

预期结果 |

实际结果 |

|

TC001 |

滑动电位器调节占空比 |

占空比随滑动平滑变化,无跳变 |

符合预期 |

|

TC002 |

按键调节频率(50→100Hz) |

频率准确切换,显示同步更新 |

符合预期 |

|

TC003 |

保存预设参数并调用 |

重启后参数保持不变,调用后准确恢复 |

符合预期 |

|

TC004 |

低电量报警(<6.0V) |

OLED 显示低电图标,蜂鸣器报警(可选) |

符合预期 |

|

TC005 |

持续工作 8 小时 |

电量剩余≥20%,功能无异常 |

剩余 23%,符合预期 |

|

TC006 |

同时连接 2 个舵机测试 |

两个舵机同步动作,无信号干扰 |

符合预期 |

5.2.2 性能优化

针对测试中发现的问题进行优化:

- 滑动调节非线性:

- 问题:滑动电位器两端非线性误差达 3%

- 解决方案:通过 16 点校准法建立修正表,软件补偿

- 效果:误差降至 0.5% 以内

- 高频信号抖动:

- 问题:500Hz 时信号抖动 ±2μs

- 解决方案:增加 RC 滤波(100Ω+100nF),软件平均值滤波

- 效果:抖动降至 ±0.5μs

- 低功耗优化:

- 措施 1:OLED 亮度调节(可设低亮度模式)

- 措施 2:空闲时 ADC 采样频率降低至 10Hz

- 措施 3:STM32 进入睡眠模式(Stop 模式)

- 效果:续航从 6 小时延长至 8 小时

5.3 与同类产品对比

|

特性 |

本设计方案 |

竞品 A(某品牌舵机测试仪) |

竞品 B(开源 PWM 发生器) |

|

频率范围 |

10-500Hz |

50-300Hz |

1-1000Hz |

|

占空比分辨率 |

0.05% |

0.1% |

0.1% |

|

预设模式数量 |

16 种 |

4 种 |

8 种(不可保存) |

|

电平选择 |

3.3V/5V |

5V 固定 |

3.3V 固定 |

|

显示信息 |

全参数显示 |

仅占空比 |

全参数显示 |

|

价格(成本) |

约 150 元 |

约 300 元 |

约 100 元(需焊接) |

|

易用性 |

即插即用 |

需说明书操作 |

需编程知识 |

六、应用场景与扩展功能

6.1 典型应用场景

6.1.1 舵机测试与校准

- 应用:新购舵机的行程测试、中点校准、速度测试

- 操作流程:

连接舵机至 "舵机接口"

切换至 50Hz 频率(舵机标准)

滑动调节占空比,观察舵机动作是否顺畅

记录最大行程对应的占空比范围,用于后续编程

6.1.2 无刷电调测试

- 应用:电调初始化、行程校准、响应速度测试

- 操作流程:

连接电调至 "电调接口",电调供电接锂电池

上电后发送最小占空比信号(5%)完成电调初始化

缓慢增加占空比,测试电机启动与加速性能

切换至高速模式(如 300Hz),测试电调高频响应

6.1.3 教学与研发

- 应用:机器人实验室教学,PWM 控制原理演示

- 优势:直观展示占空比与脉冲宽度的关系,帮助理解电机调速原理

6.2 扩展功能设计

- 蓝牙无线控制:

- 硬件:添加 BLE 模块(如 nRF52832)

- 功能:通过手机 APP 调节参数,保存测试数据

- 应用:远程测试,多设备同步控制

- 数据记录功能:

- 硬件:添加 SD 卡模块(SPI 接口)

- 功能:记录 PWM 参数随时间变化曲线,生成 CSV 文件

- 应用:性能分析与故障诊断

- 自动测试模式:

- 软件:添加正弦波、三角波等自动调节模式

- 功能:按预设曲线自动调节 PWM,测试舵机 / 电调动态性能

- 应用:批量生产测试,一致性检验

- 蜂鸣器报警:

- 硬件:添加 5V 蜂鸣器(通过三极管驱动)

- 功能:低电量、参数异常时报警

- 应用:提高设备安全性

七、结论与展望

7.1 设计总结

本滑动式舵机测试仪无刷电调速度控制 PWM 信号发生器通过模块化软硬件设计,实现了以下技术突破:

- 高精度信号生成:PWM 频率 10-500Hz 可调,占空比分辨率 0.05%,脉冲宽度误差≤2μs,满足舵机与无刷电调的高精度测试需求。

- 人性化操作:滑动电位器 + 按键组合操作,配合 OLED 实时显示,操作直观;16 组预设参数存储,适合多场景快速切换。

- 高可靠性:通过电平转换、过流保护、抗干扰设计,确保在复杂环境下稳定工作;-10℃~60℃工作温度范围适应多数工业场景。

- 低成本实现:采用 STM32F103C8T6 等性价比高的元器件,总成本控制在 150 元以内,适合批量生产与教学应用。

7.2 未来展望

- 小型化设计:采用 SMT 工艺与更小封装元器件(如 QFP32 的 STM32F030),将体积缩小至 80mm×50mm×20mm。

- 多功能集成:整合舵机角度传感器(如 potentiometer),实现 "发送 - 采集 - 分析" 一体化测试。

- 智能化升级:引入机器学习算法,自动识别舵机 / 电调型号,生成最优测试方案。

- 标准化接口:兼容 ROS(机器人操作系统),便于集成到自动化测试平台。

本设计方案为舵机与无刷电调的测试提供了一种高效、可靠、低成本的解决方案,可广泛应用于无人装备研发、教学实验、维修维护等领域,具有较高的实用价值与推广前景。

滑动式舵机测试仪PWM信号发生器设计方案

滑动式舵机测试仪PWM信号发生器设计方案

3955

3955

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?