废弃消费电子产品中印刷电路板、阴极射线管玻璃和液晶显示器的各种元素组成及溶出行为

介绍

消费电子产品,如电视、个人电脑和手机,含有多种金属和类金属元素,其中一些具有高度毒性。例如,机箱和外壳含有铁和铝;电气连接器和导线含有铜、镍、铬以及金、银和钯等贵金属;导体则含有多种稀土金属。废弃消费电子产品中这些金属的价值已在“城市采矿”等理念中得到认可,即对废弃电子产品中的金属进行回收利用。已有多项研究从回收利用和湿法冶金的角度出发,致力于构建环境友好型社会。然而,并非所有废弃消费电子产品都被回收。一些消费品在其使用寿命结束后被非法丢弃,若长期放置,可能会向周围土壤和水生环境释放有毒金属。类似问题也出现在地震和飓风等自然灾害之后,灾害残骸通常长时间暴露于环境中,其中可能含有大量废弃消费电子产品。因此,亟需开展研究以阐明废弃消费电子产品中金属洗脱所带来的风险。

尽管有关长期溶出的知识对于正确评估废弃消费电子产品带来的环境风险至关重要,但目前尚不能说已确立了相应的分析方法。针对材料中元素溶出行为的检测,日本环境省目前推荐使用纯水进行6小时振荡试验。相比之下,欧盟目前推荐采用24小时振荡试验。然而,目前尚不清楚6小时甚至24小时是否足以提供可用于评估现实场景中废弃消费电子产品金属溶出所带来环境风险的数据。此外,实际环境中存在酸雨等因素的影响,仅使用纯水作为淋洗液是否适合准确估计真实环境中的溶出行为也尚不明确。

在本研究中,我们测定了废弃消费电子产品中印刷电路板(PCB)、阴极射线管玻璃(CTG)和液晶显示器(LCD)在三种不同pH条件下的元素组成及长期(两周)溶出行为。研究结果明确了官方分析方法是否有效用于评估废弃消费电子产品中金属溶出对环境造成的最大环境风险。

实验

材料的收集与制备

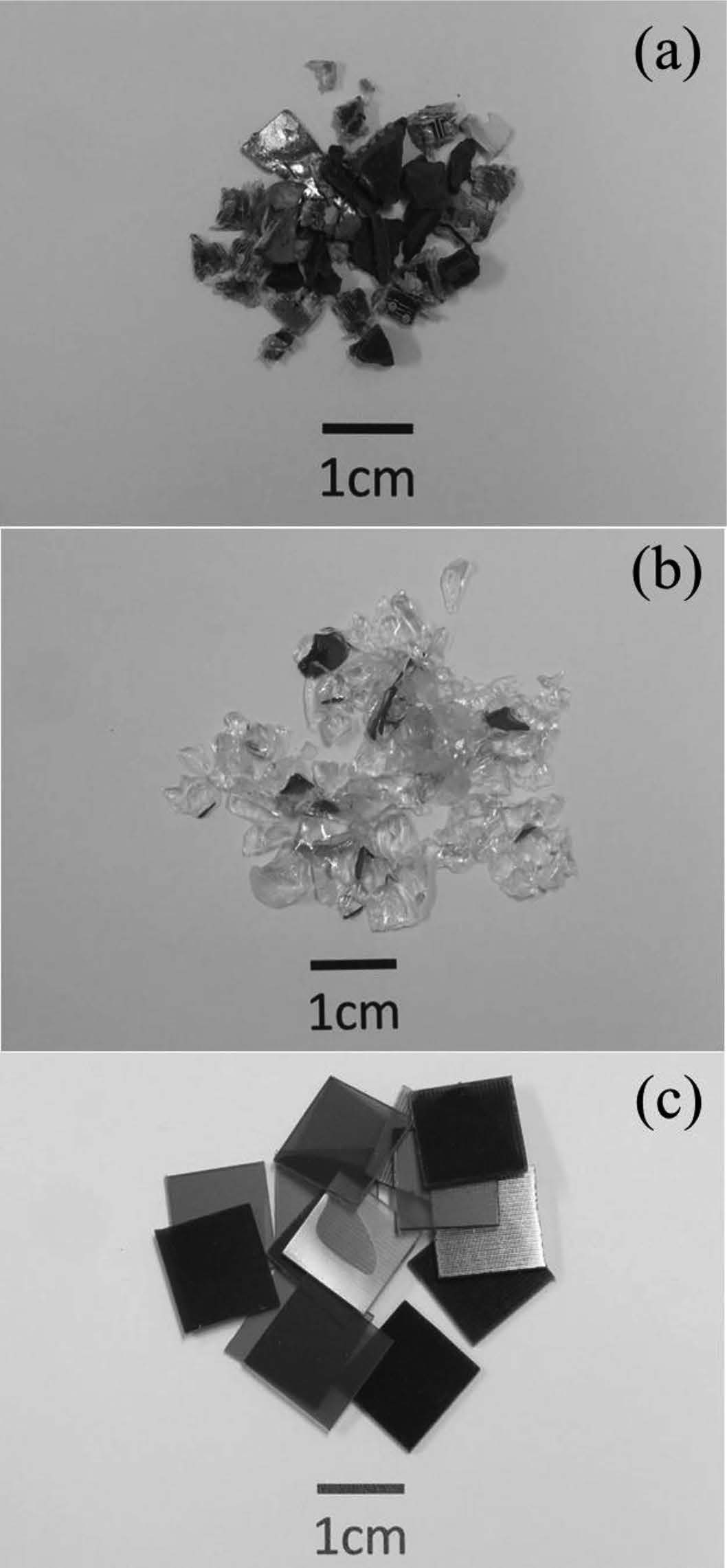

从50台废弃的个人电脑中收集了印刷电路板,由大学办公室提供。这些计算机制造于20世纪90年代末至21世纪初。使用机械破碎机将印刷电路板粉碎成5毫米见方的碎片。CTG来自一家由电子制造商运营的回收厂。玻璃被机械粉碎成5毫米大小的碎片。液晶显示器中含有砷(LCDAs)或锑(LCDSb)作为消泡剂,从一家回收公司收集,分为两种类型,并切割成1厘米见方的碎片。三种材料的代表性样品照片如图1所示。

印刷电路板, (b) CTG,和 (c) 液晶显示器,均来自废弃消费电子产品)

印刷电路板, (b) CTG,和 (c) 液晶显示器,均来自废弃消费电子产品)

元素组成的测定

为了确定材料中存在的元素,首先使用适当的机械破碎机将每种材料的样品粉碎;印刷电路板(PCB)和液晶显示器(LCD)使用低温研磨机(MM 301;Retsch有限公司,哈恩,德国)进行粉碎,CTG则使用AGA破碎机(石川制造有限公司,东京,日本)进行粉碎。粉碎后的样品随后通过0.25毫米筛网,保留粒径为<0.22 mm的粉末。然后使用能量色散X射线光谱仪(Ourstex160M;Ourstex公司,大阪,日本)对粉末的元素组成进行定性分析。

量化每种元素存在的量,取0.1 g粉末状材料,加入20 mL王水加热溶解。酸性溶液过滤后,滤液用纯水稀释至200 mL,作为定量样品。过滤后的残渣收集后碳化并焚烧,然后向焚烧后的样品中加入各1 g的四硼酸钠和硼砂使其溶解。所得熔融物溶于20 mL盐酸中,再用水稀释至200 mL,作为定量样品。这些样品溶液中的元素采用电感耦合等离子体原子发射光谱仪(ICP‐AES;ICPS‐8100;岛津公司,日本)或电感耦合等离子体质谱仪(ICP‐MS;Agilent 7500cx;安捷伦科技,加利福尼亚州,美国)进行定量分析。

采用燃烧‐离子色谱法测定溴(Br)含量,所用设备为组合式燃烧电离器(AQF‐10;三菱化学Analytech公司,神奈川,日本)和离子色谱仪(DX‐120;Dionex公司,加利福尼亚州,美国)。分析时,将15 mg粉末样品置于瓷舟中点燃,然后使用离子色谱仪测定离子化溴的浓度。

采用与激光剥蚀仪(UP213;New Wave研究公司,俄勒冈州,美国)联用的电感耦合等离子体质谱法(安捷伦7500cx),在对液晶显示器样品进行树脂包埋过程后,分析了液晶显示器多层结构中主要元素的分布轮廓。激光辐照使用Nd‐YAG激光器(213 nm,10 Hz,2.86 – 3.2 J cm–2),以12 μm f光斑通过1 μm s–1线扫描模式进行。

洗脱试验

洗脱试验在298 K下进行,样品与溶液的质量比为1:10。试验在250毫升聚四氟乙烯瓶中持续进行2周,并使用聚四氟乙烯搅拌子连续剧烈搅拌。

为考察pH值对洗脱的影响,将每种材料的样品分别洗脱至三种Good’s缓冲液中(2‐吗啉乙磺酸一水合物(MES)、2‐[4‐(2‐羟乙基)‐1‐哌嗪基]乙磺酸(HEPES)或3‐[4‐(2‐羟乙基)‐1‐哌啶基]丙磺酸(EPPS))。取部分测试溶液,经0.2‐μm f膜(Chromatodisk 25A;日本GL Sciences公司)过滤后,用硝酸酸化至0.1摩尔/升。然后采用ICP‐AES(ICAP‐750;日本京都日立Jarrell‐Ash公司)或ICP‐MS(安捷伦7500cx)对样品中的元素进行定量分析。

结果与讨论

材料的元素组成

我们首先通过能量色散X射线光谱法确定了PCB、CTG和LCD中所含的元素。PCB中含有Al、As、Au、Ba、Bi、Br、Ca、Cd、Ce、Cu、Fe、Mn、Nb、Ni、Pb、Sb、Si、Sn、Sr、Ti、W、Zn和Zr,CTG中含有As、Ba、Bi、Ca、Ce、Cu、Fe、Nb、Ni、Pb、Sb、Si、Sn、Sr、Ti、W、Zn和Zr,两种类型的LCD均含有As、Au、Ba、Br、Ca、Ce、Cu、Fe、Nb、Ni、Pb、Sb、Si、Sn、Sr、Ti、W和Zr。

接下来,我们对材料中识别出的元素进行了定量分析。需要注意的是,对于印刷电路板,有14.6%的样品无法被粉碎,仍保留为引线框架(5.87%)、铜复合金属板(4.53%)、橡胶和塑料(2.01%)、树脂(1.37%)以及各种银色碎片(0.83%)。为解决这一问题,我们结合能量色散X射线光谱分析的结果,估算了这些剩余部分的元素组成;因此,橡胶、塑料和树脂碎片被认为其成分与粉末材料相似;引线框架和铜复合金属板被认为含有90%的铜,银色碎片被认为含有35%的锡和0.1%的铅。这些估算数据已加入到粉末样品的测试数据中。

表1列出了在每个样品中测得的各元素浓度。在印刷电路板(PCB)中发现的23种元素中,铜、硅、溴、钙、铝、锡、铅、锑、钡、铁、镍、钛和锌的浓度均高于1000 mg kg–1。其中铜主要用于引线和铜复合金属板,占样品总质量的百分比最大(32.1%)。硅用于半导体制造;溴用作橡胶和塑料部件中的阻燃剂;钙用于半导体制造和涂料中;铝用于框架、导体部件和合金板的制造;而锡、铅和锑是焊料的主要成分。在CTG中发现的16种元素中,硅、铅、钡、锶、锌、锆、钙和锑的浓度高于1000 mg kg–1。在液晶显示器(LCD)中发现的19种元素中,硅、钙、锶、钡、砷和铁存在于LCDAs中,而硅、钡、钙、锑、锶、铁和锡在LCDSb中的浓度高于1000 mg kg–1。

| 元素 | PCB | CTG | LCDAs | LCDSb |

|---|---|---|---|---|

| Al | 37700 | — | — | — |

| As | <100 | <100 | 6700 | <100 |

| Au | 180 | — | <100 | <100 |

| Ba | 4170 | 28200 | 8100 | 71900 |

| Bi | 180 | <100 | — | — |

| Br | 43860 | — | <0.05 | <0.05 |

| Ca | 40700 | 1900 | 44300 | 24600 |

| Cd | <100 | — | — | — |

| Ce | <100 | 900 | <100 | <100 |

| Cu | 321000 | — | <100 | <100 |

| Fe | 2580 | 800 | 1400 | 1100 |

| Mn | 180 | — | — | — |

| Nb | <100 | — | <100 | <100 |

| Ni | 2400 | — | <100 | <100 |

| Pb | 8300 | 166800 | <100 | <100 |

| Sb | 6300 | 1600 | <100 | 14000 |

| Si | 84400 | 242100 | 239200 | 221000 |

| Sn | 15860 | <100 | 400 | 1100 |

| Sr | 440 | 25000 | 8800 | 13900 |

| Ti | 2220 | 900 | <100 | <100 |

| W | <100 | <100 | <100 | <100 |

| Zn | 1860 | 4500 | — | — |

| Zr | 180 | 4300 | 100 | <100 |

| 总计 | 572510 | 477000 | 309000 | 347600 |

—:表示未检出该元素。分析方法:溴采用离子色谱法;其他元素采用电感耦合等离子体原子发射光谱法和/或电感耦合等离子体质谱法。

印刷电路板的元素组成已有报道;报道的数值总结于表2中。总体而言,目前的结果与之前报道的结果一致;然而,不同研究中某些微量元素的种类和浓度存在差异。这些差异可能是由于测量程序的不同所致;我们在进行任何电感耦合等离子体原子发射光谱法或电感耦合等离子体质谱法测量之前,首先使用能量色散X射线光谱法确定材料中存在的元素。有可能并非所有微量元素都被检测到。块体材料制造过程的差异也可能导致检测到的微量元素不同。

关于CTG、LCDAs和LCDSb的元素组成研究有限,仅有关于CTG中的铅含量(7220 mg kg–1材料)、LCDAs中的砷(3400 – 6400 mg kg–1材料)以及LCDSb中的锑(2400 – 13000 mg kg–1材料)被报道。尽管先前研究中报道的LCD中砷和锑的含量与本研究结果一致,但此前报道的CTG中铅含量明显低于本研究的结果(166800 mg kg–1材料)。这种差异可能是因为本研究中使用3:1盐酸‐硝酸溶液(王水)溶解样品,而先前的研究使用的是1:1盐酸‐硝酸溶液。

| 元素 | PCB1 | 印刷电路板15 |

|---|---|---|

| Ag | 69 | 36 |

| Al | 37000 | 26000 |

| As | — | — |

| Au | 13 | 1605 |

| Ba | 270 | 21000 |

| Br | — | 33000 |

| Ca | 3900 | — |

| Cd | 1.5 | — |

| Ce | — | 850 |

| Co | 2.5 | 361 |

| Cu | 28000 | 400400 |

| Dy | — | 51 |

| Fe | 650000 | — |

| Ga | 1.1 | — |

| K | 39 | — |

| La | 12 | 528 |

| Mg | 140 | — |

| Mn | 88 | — |

| Mo | 11 | 220 |

| Na | 130 | — |

| Nb | 2 | — |

| Nd | 2000 | 1520 |

| Ni | 5000 | 28012 |

| Pb | 1800 | — |

| Pd | 17 | 220 |

| Sb | 183 | — |

| Sc | 1.1 | — |

| Sn | 2500 | 34680 |

| Sr | 24 | — |

| Ta | — | 2210 |

| Te | 1.5 | — |

| Ti | 45 | — |

| V | 1.1 | — |

| W | — | 1900 |

| Y | — | 140 |

| Zn | 6800 | — |

| Zr | 12 | — |

—:表示未检出该元素。

材料中元素的洗脱

尽管日本环境厅公告第13号中公布的洗脱试验采用平行摇床以200转/分振荡6小时,但本文研究了更长时间(2周)的洗脱情况。在连续振荡2周的过程中,样品的骨架被破坏,整个溶液变为浆状。因此,本文仅使用1周内的数据,因为测量的准确性和重复性显著下降。为确定pH值对元素洗脱的影响,材料在振荡期的最初1周内,通过使用Good’s缓冲液使测试溶液的pH值保持在以下范围内:PCB为4.9–6.2(MES)、5.5–6.0(HEPES)、5.9–6.4(EPPS);CTG为5.4–5.7(MES)、6.3–6.6(HEPES)、6.7–7.3(EPPS);LCDAs为3.6–4.0(MES)、5.2–5.3(HEPES)、5.6–6.2(EPPS);LCDSb为3.6–4.0(MES)、5.2–5.4(HEPES)、5.7–6.0(EPPS)。在洗脱试验期间,pH值总体上从初始值逐渐升高。

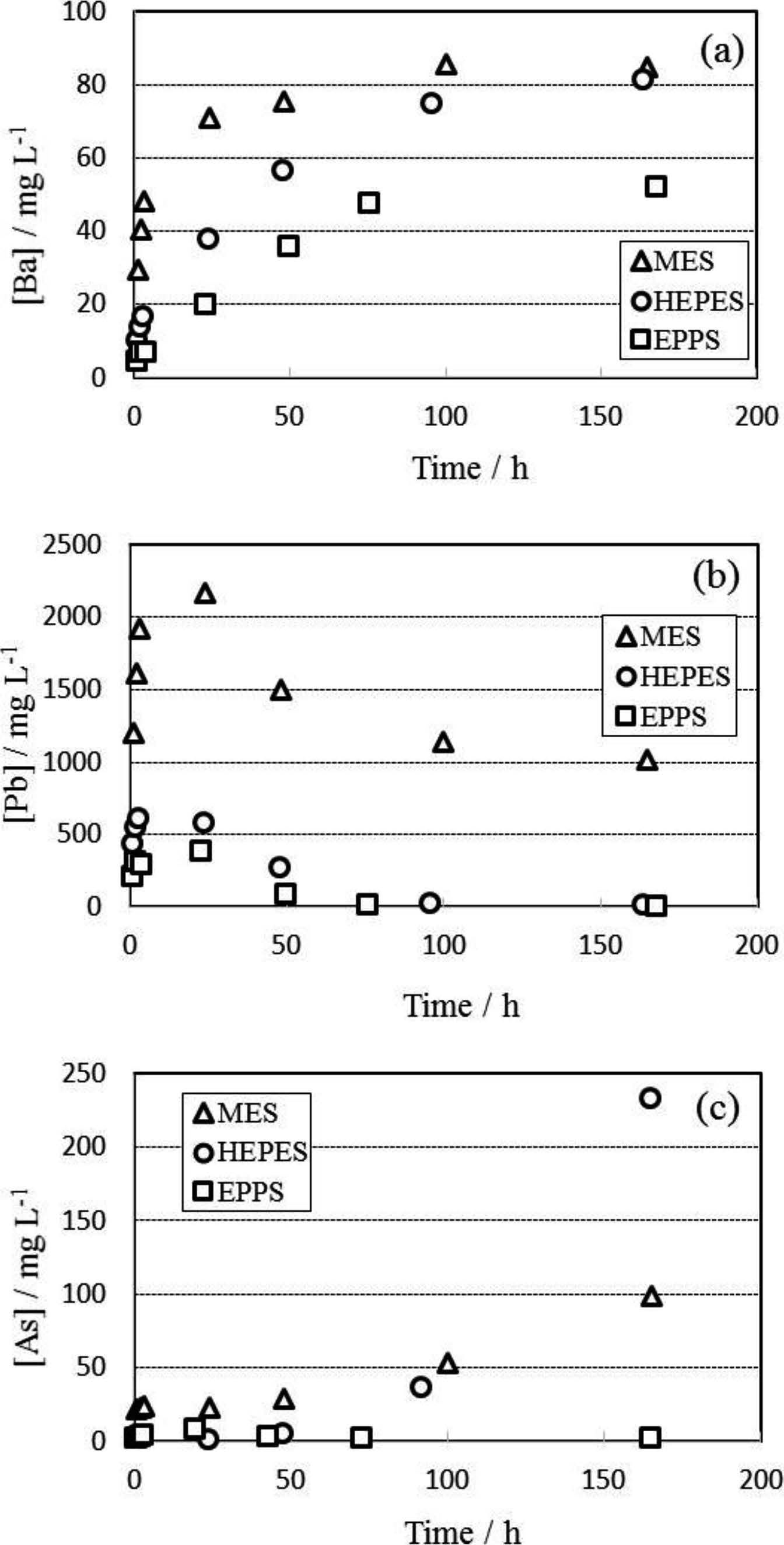

观察到了几种不同的洗脱模式。图2显示了CTG中Ba和Pb的洗脱以及LCDAs中As的洗脱的代表性时间‐溶出曲线。许多元素(如来自CTG的Ba)的洗脱过程较为简单,即溶液中该元素的浓度随洗脱时间的增加而增加(图2(a))。然而,对于CTG中Pb的洗脱,无论使用何种溶液,其时间‐溶出曲线均迅速达到峰值,随后随时间逐渐下降(图2(b))。这表明铅从样品中迅速洗脱,但随后缓慢转变为不溶性形态,如氢氧化物或碳酸盐类物质,并发生沉淀。铟和锡的洗脱过程中也观察到类似的复杂溶出行为。

砷也未从LCDAs中简单地洗脱出来;洗脱在实验开始50小时后才开始(图2(c))。而Sb从LCDSb中的洗脱则未发现此类延迟。这种溶出行为的差异原因可能是As和Sb在液晶显示器多层结构中的位置不同所致。通过激光剥蚀电感耦合等离子体质谱法对As和Sb的分布轮廓进行分析,发现这两种作为消泡剂添加的有毒元素均位于多层结构的中心;然而,两种类型LCD的表面层厚度有所不同(LCDAs为0.3–0.35 mm,LCDSb为0.2 mm)。

洗脱试验的结果,包括振荡时间、缓冲液类型和pH值,汇总于表3中,该表显示了在最初1周观察期内达到的最大值。用于导线和焊料中的锌、铅和铜元素从印刷电路板中以非常高的浓度被洗脱出来。铅、锌、硼、钡和硅元素从CTG中以高浓度被洗脱。从液晶显示器中洗脱出的金属浓度明显低于印刷电路板或CTG。观察到从LCDAs中洗脱出2.5 mg kg⁻¹砷,以及从LCDSb中洗脱出20 mg kg⁻¹锑,这表明在储存或处置废弃液晶显示器时应特别注意。

先前已对印刷电路板(PCB)和CTG中多种金属的溶出进行了研究,这些先前研究的结果是通过6小时浸出试验测定的,总结于表4中。目前PCB中铅、锌和铜以及CTG中铅、钡和硅等高浓度溶出元素的值远高于先前报道的值。仅有关于液晶显示器(LCD)中砷和锑的6小时浸出结果被报道过,其中液晶显示器中砷的浓度As(0.32–0.51 mg kg⁻¹)和锑的浓度Sb(0.2–1.0 mg kg⁻¹)也低于当前的长期浸出值(液晶显示器中砷为2.5 mg kg⁻¹ As,锑为20 mg kg⁻¹ Sb,见表3)。这表明短期(6小时)浸出试验无法准确评估废弃消费电子产品中金属在真实环境下的溶出行为。事实上,欧盟已经采用了长期浸出试验方法prEN12457‐3;然而,该方法中的浸出时间仍仅为24小时,似乎仍然过短(见图2)。

关于微量元素洗脱的差异,未观察到明显的趋势。材料的成分不仅因制造工艺而异,还因部件的生产时间不同而有所差异;因此,对微量元素溶出行为的比较十分困难。另一个可能影响溶出行为的因素是元素在部件中的形态(e.g.,单质、合金、共价化合物、离子盐)。

我们还发现,测试溶液的pH值不同,元素的最大洗脱量也随之变化(图2)。大多数元素在含有MES的测试溶液中比在含有EPPS的测试溶液中更易溶。这表明酸性溶液会加速材料中元素的洗脱。有必要进一步研究酸雨对废弃消费电子产品中元素洗脱的影响。

| 元素 [ICP 方法] | PCB | CTG | 液晶显示器As | 液晶显示器Sb |

|---|---|---|---|---|

| 银 [质谱] | 0.03(170 小时,E 6.5) | 0.04(48 小时,H 6.6) | — | — |

| 铝 [原子发射光谱和质谱] | 8(2 小时,M 5.0) | 0.3(2 小时,H 6.3) | 60(165 小时,M 4.1) | 50(165 小时,M 4.0) |

| 砷 [MS] | 0.05 (24 小时, H 5.9) | — | 2.5 (165 小时, H 6.3) | — |

| 硼 [AES] | 10 (165 小时, M 6.2) | 1200 (164 小时, H 6.6) | 650 (165 小时,H 5.3) | 600 (165 小时,H 5.4) |

| Ba [AES] | 280 (165 小时,M 6.2) | 800 (165 小时,M 5.6) | 20 (165 小时,H 5.3) | 100 (165 小时, H 5.4) |

| 钙 [原子发射光谱] | 95 (164 小时, H 6.0) | 15 (165 小时, M 5.6) | 50 (165 小时, H 5.3) | 60 (165 小时, H 5.4) |

| 镉 [原子发射光谱 和 质谱] | 0.5 (164 小时, H 6.0) | 0.05 (96 小时, H 6.6) | — | — |

| 铈 [质谱] | 0.05 (48 小时, H 6.1) | 0.3 (165 小时, M 5.6) | 0.03 (48 小时, H 5.3) | — |

| 钴 [MS] | 0.3 (165 小时, M 6.2) | 0.04 (165 小时, M 5.6) | — | — |

| 铬 [MS] | 0.01 (1 小时, M 4.9) | — | 0.5(165 小时,M 4.1) | 0.02(165 小时,M 4.0) |

| 铜 [原子发射光谱和质谱] | 600 (168 小时,E 6.4) | 0.08 (165 小时,M 5.6) | 0.05 (165 小时,M 4.1) | 0.01 (165 小时,M 4.0) |

| Eu [MS] | 0.01 (165 小时,M 6.2) | 0.1 (164 小时,H 6.6) | — | 0.01 (165 小时,H 5.4) |

| Ga [MS] | — | — | 0.05 (100 小时,M 3.9) | — |

| 铟 [MS] | — | — | 9 (24 小时,M 3.7) | 5 (24 小时,M 3.7) |

| 镁 [MS] | 10 (165 小时,M 6.2) | 8 (165 小时, 中等 5.6) | 4 (165 小时, H 5.3) | 10 (165 小时, H 5.4) |

| 锰 [MS] | 3 (165 小时, M 6.2) | 2 (165 小时, 中等 5.6) | 0.01 (165 小时, M 4.1) | 0.1 (100 小时, M 4.0) |

| 钼 [MS] | — | — | 1 (165 小时, H 5.3) | — |

| 钠 [原子发射光谱] | 10 (24 小时, H 6.0) | 60 (164 小时, H 6.6) | 20 (165 小时, M 4.1) | — |

| 钕 [质谱] | 0.02 (165 小时, M 6.2) | — | 3 (165 小时, M 4.1) | — |

| 镍 [原子发射光谱 和 质谱] | 50 (165 小时, M 6.2) | 0.03 (165 小时, M 5.6) | 0.3 (165 小时, M 4.1) | 0.3 (165 小时, M 4.0) |

| Pb [原子发射光谱和质谱] | 3500 (48 小时, M 6.2) | 20000 (24 小时, M 5.8) | 1 (1 小时, M 3.6) | 0.4 (3 小时, M 3.6) |

| Pd [MS] | 0.02 (168 小时, E 6.4) | 0.01 (165 小时, M 5.6) | 0.8(43 小时,E 5.6) | — |

| Rb [MS] | — | 0.07(165 小时,M 5.6) | 0.01(165 小时,M 4.1) | 0.01(165 小时,M 4.0) |

| Sb [MS] | 0.3(3 小时,H 5.7) | 0.05(165 小时,M 5.6) | 0.06(165 小时,M 4.1) | 20(165 小时,H 5.4) |

| 硅 [原子发射光谱] | 5(168 小时,E 6.4) | 400 (165 小时,M 5.6) | 90 (165 小时,H 5.3) | 100 (165 小时,H 5.4) |

| Sn [MS] | 0.3 (96 小时,H 6.0) | — | 0.05 (24 小时,M 3.7) | 0.2(24 小时,M 3.7) |

| Sr [MS] | 2(165 小时,M 6.2) | 30(165 小时,M 5.6) | 10(165 小时,H 5.3) | 20(165 小时,H 5.4) |

| 钛 [MS] | — | — | — | 0.1(100 小时,M 3.9) |

| Tl [MS] | 0.2 (100 小时, M 6.2) | 0.8 (24 小时, M 6.6) | — | — |

| Y [MS] | 0.02 (100 小时, M 6.2) | 0.04 (165 小时, M 5.6) | — | — |

| 锌 [原子发射光谱和质谱] | 2000 (100 小时, M 6.2) | 4000 (100 小时, M 5.6) | 4 (165 小时, M 4.1) | 0.5(48 小时,M 3.7) |

—:表示该元素未检测到。括号中的数据表示摇动时间 t 时间、缓冲液类型和pH值

| 元素 | PCB2 | CTG17 |

|---|---|---|

| As | — | 0.002 – 0.003 |

| Ba | — | 5.1 – 6.4 |

| Cr | 5.7 | — |

| Cu | 3.4 – 5.9 | — |

| Mn | 1.9 | — |

| Ni | 1.1 – 1.4 | — |

| Pb | 49.6 – 211.0 | 62.4 – 158.0 |

| Sb | 1.7 – 26.6 | 0.14 – 0.17 |

| Si | — | 44 – 47 |

| Sn | 10.1 – 11.6 | — |

| Zn | 0.5 – 39.6 | — |

—:表示未检出该元素。a:测量按照日本环境省第13号通知(参考文献12)进行。

结论

本文中,我们采用电感耦合等离子体原子发射光谱法、电感耦合等离子体质谱法和燃烧‐离子色谱法测定了废弃消费电子产品中印刷电路板、CTG和液晶显示器的元素组成及其元素的长期溶出情况。观察到印刷电路板中大量铜、铅和锌的溶出,以及CTG中硼、钡、铅、硅和锌的溶出。还观察到有毒元素砷和锑从液晶显示器(LCD)中的溶出。发现了多种洗脱模式:例如,砷(As)仅在洗脱开始50小时后才从液晶显示器As中溶出。此外,我们发现溶出金属元素的量随测试溶液pH值的变化而变化,在酸性pH条件下溶出量更大。这些结果表明,通过短期(6小时)振荡洗脱试验获得的数据在评估废弃消费电子产品中金属溶出所造成的最大环境风险方面具有局限性。

6735

6735

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?