2 从乙烯气体到超高分子量聚乙烯部件:骨科植入物的生产过程

2.1 引言

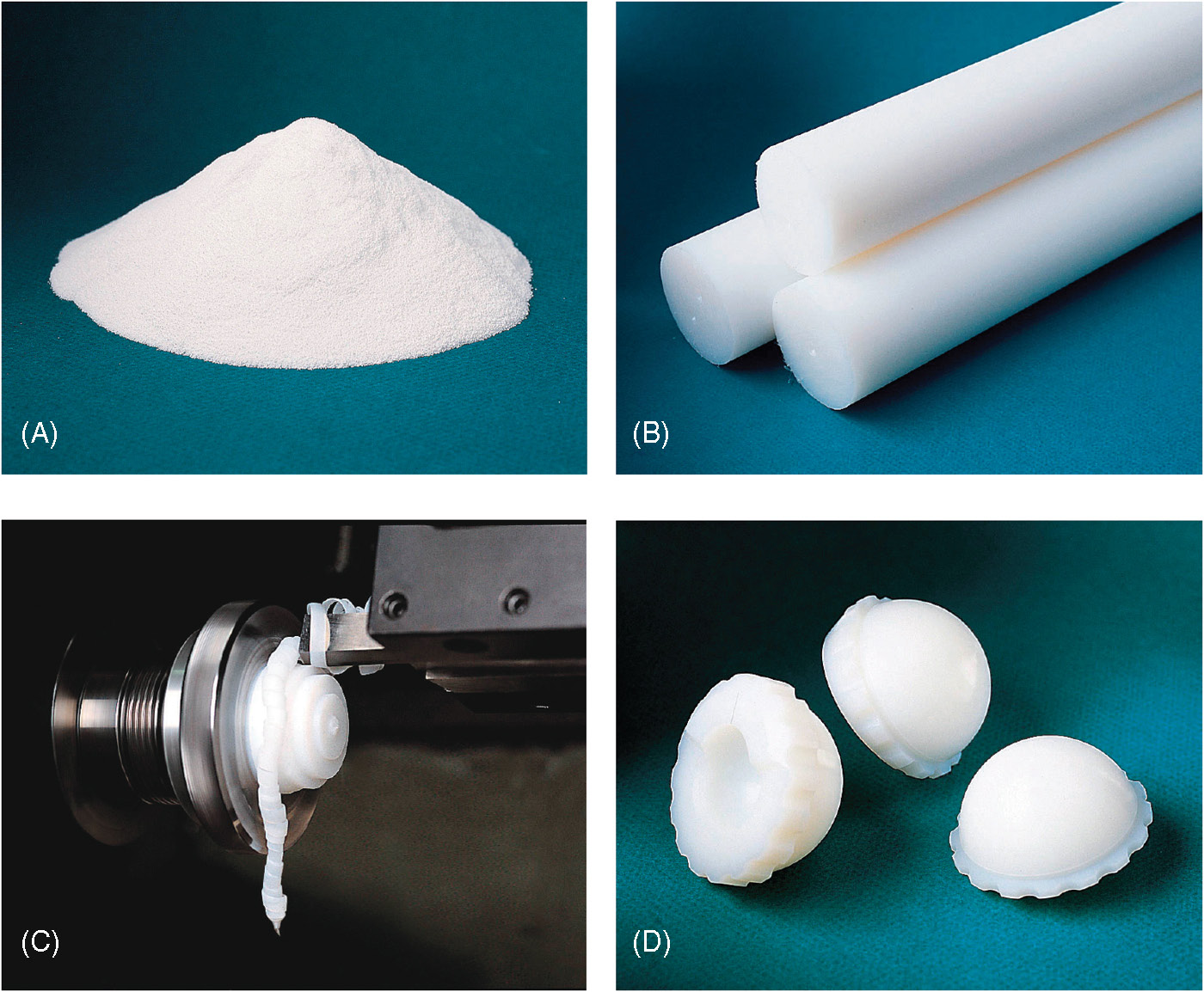

从概念上讲,聚乙烯仅由碳和氢组成,如前一章所述。然而,如果要将聚乙烯的讨论从理想化的抽象层面推进到实际的物理植入物,则需要经历三个“现实世界”的步骤。首先,超高分子量聚乙烯必须由乙烯气体聚合而成。其次,聚合后的超高分子量聚乙烯以树脂粉末的形式,需要被压制成板材、棒材或近净成形植入物(图2.1)。最后,在大多数情况下,超高分子量聚乙烯植入物需要经过机械加工成为最终形状(图2.1)。一小部分植入物通过被称为直接压缩成型的工艺直接压制成最终形态,无需额外的机械加工。

这三个主要步骤中的每一个都会对超高分子量聚乙烯的性能产生细微的改变。在某些情况下,例如机械加工,材料的变化可能仅发生在表面的表面形貌和外观上。另一方面,超高分子量聚乙烯的聚合和转化过程的变化则可能影响整个植入物的物理和机械性能。

由于超高分子量聚乙烯(UHMWPE)在聚合、转化和机械加工过程中使用的许多细节属于专有信息,因此关于制造实际植入物所用技术的公开文献资料非常少。由于存在大量随时间演变的商品名,已发表的少量关于植入物生产的资料对于初学者来说可能令人困惑。不仅工业商品名会随时间变化,实际的加工技术也已得到改进。

强烈提醒外科医生和研究人员,切勿对过去50年中很可能已经发生变化的任何单一树脂或工艺的性能或技术进行过度泛化。

近年来,将抗氧化剂(如维生素E)加入超高分子量聚乙烯(UHMWPE)引起了越来越多的关注。本章介绍了不含抗氧化剂的超高分子量聚乙烯树脂特性,以及将其致密化成棒材、板材和直接模压制品的方法。形态。读者可在第18章中找到关于维生素E共混超高分子量聚乙烯树脂的介绍;这些抗氧化剂与超高分子量聚乙烯树脂的共混物可方便地采用本章所述方法进行固结。

2.2 聚合:从乙烯气体到超高分子量聚乙烯粉末

超高分子量聚乙烯(UHMWPE)的聚合工艺由位于德国北部的鲁尔化学公司(Ruhrchemie AG)于20世纪50年代实现商业化。鲁尔化学公司本身成立于1928年,旨在研发来自煤炭(碳)的有用化学品,其股东由28家煤矿公司组成。1953年,邻近的马克斯‐普朗克研究所的化学家们前往奥伯豪森的鲁尔化学公司,带来了一种棕色、潮湿(未完全干燥)的物质,声称这是一种通过新型低压工艺生产的新型聚乙烯。由于人们普遍认识到高压聚合(如低密度聚乙烯LDPE的生产)存在危险,鲁尔化学公司很快便开始对UHMWPE进行研发。1955年,UHMWPE首次实现商业化聚合,并于同年在K55(一种聚合物展览会)上首次推出该材料。

自20世纪50年代以来,鲁尔化学(现称为塞拉尼斯)一直使用齐格勒法生产超高分子量聚乙烯粉末,该方法由比尔克劳特描述[1]。生产超高分子量聚乙烯的主要原料是乙烯(一种活性气体)、氢气和四氯化钛(催化剂)。聚合反应在用于传质和传热的溶剂中进行。这些原料要求聚合过程必须在能够处理这些易挥发且潜在危险化学品的专业生产装置中进行。自20世纪50年代以来,最后一种原料(催化剂)持续得到改进,因为它是生产杂质更少的白色超高分子量聚乙烯粉末的关键。

医用级超高分子量聚乙烯粉末的要求在ASTM标准F648和ISO标准5834‐1中规定。根据分子量和生产商的不同,标准中将医用级树脂描述为1、2或3型(表2.1)。钛、铝和氯的微量杂质是催化剂残留物,而钙的微量含量以及灰分含量则取决于聚合后粉末的储存和处理方式。

目前,塞拉尼斯(德国奥伯豪森)生产商品名为GUR 1020和1050的1型和2型树脂。在2002年之前,巴塞尔聚烯烃(美国特拉华州威尔明顿)生产商品名为1900的3型树脂。该树脂已于2002年1月停产,不再制造。两家骨科制造商仍储备了大量该树脂,因此骨科植入物在未来一段时间内将继续使用该树脂进行制造。

| 性能 | 要求 | 要求 |

|---|---|---|

| 树脂类型 | 类型1‐2 | 型号3 |

| 商品名 | GUR 1020 和 1050 | 1900H |

| 生产商 | 塞拉尼斯 | 巴塞尔聚烯烃(现已被淘汰) |

| 灰分,毫克/千克,(最大值) | 125 | 300 |

| 钛,ppm,(最大值) | 40 | 150 |

| 铝,ppm,(最大值) | 20 | 100 |

| 钙,ppm,(最大值) | 5 | 50 |

| 氯,ppm,(最大值) | 30 | 90 |

骨科文献中提到了多种用于超高分子量聚乙烯的商品名,这些商品名可分为两类:目前由塞拉尼斯生产的GUR树脂和此前由巴塞尔生产的1900树脂。目前骨科行业中使用的超高分子量聚乙烯牌号总结于表2.2。

2.2.1 GUR树脂

塞拉尼斯(前身为泰科纳,更早之前为赫斯特,最初为鲁尔化学公司)目前为骨科应用提供高品质的超高分子量聚乙烯。该树脂目前在美国德克萨斯州毕晓普和德国奥伯豪森生产。毕晓普和奥伯豪森生产的树脂等级采用相同的催化剂技术,并经历相似的树脂合成工艺。根据ASTM F 648和ISO 5834 进行测试时,毕晓普和奥伯豪森生产的树脂在物理和机械性能上无明显差异。塞拉尼斯在全球范围内使用GUR作为其超高分子量聚乙烯等级的标识;acronym GUR代表“颗粒状”、“超高分子量聚乙烯”和“鲁尔化学”。

赫斯特在1992年至1998年间更改了其树脂命名方式。在1992年之前,供应给普通市场和骨科市场的树脂产品分别被命名为例如GUR 415、GUR 412(美国)或欧洲的Chirulen P。1992年10月,所有普通和骨科产品均增加第四位数字,以便将更多树脂纳入产品系列。例如,GUR 415变更为 GUR 4150。1994年,在出售奇鲁伦商标后,赫斯特欧洲公司决定,对于外科植入物市场的所有树脂,统一以“1”作为第一位数字进行命名。相比之下,赫斯特北美公司在1993年8月将该用途的GUR 4150更名为GUR 4150 HP(表示“高纯度”)。1998年,全球骨科市场统一命名方式,推出四个等级的产品——GUR 1150、1050、1120和1020树脂(表2.2)。2013年,负责生产医用级超高分子量聚乙烯(UHMWPE)的部门(前身为泰科纳)更名为与其母公司塞拉尼斯保持一致。

牌号名称的第一位数字最初表示树脂的松装密度,即固定体积的疏松、未压实粉末的重量测量值;“4”对应标准牌号的松装密度超过400 g/L。第二位数字表示是否存在硬脂酸钙(1表示存在,0表示不存在),第三位数字与树脂的平均分子量相关。第四位数字是内部代码标识。2002年,塞拉尼斯停止生产含添加硬脂酸钙的 GUR 1120和1150。

2.2.2 1900树脂

尽管巴塞尔在2002年之前生产了六种等级的1900树脂,但目前仅有一种等级(1900H)用于骨科应用(表2.2)。自从赫克力士粉末公司(特拉华州威尔明顿)推出1900树脂以来,其名称和生产工艺经历了多次变更。在20世纪60年代,赫克力士生产了多种等级的Hi‐Fax 1900超高分子量聚乙烯,其分子量范围为二百万至四百万 [2]。1983年,赫克力士与意大利的蒙特迪森公司合资成立喜蒙特。1995年4月,蒙特迪森与荷兰的壳牌石油公司组建了蒙特尔聚烯烃;该公司于2001年合并至巴斯夫和壳牌,成立了巴塞尔聚烯烃。2002年1月,巴塞尔剥离了其超高分子量聚乙烯生产设备,并将其技术出售给巴西的超高分子量聚乙烯制造商波利亚尔登。

在过去三十年的变迁中,尽管蒙特尔更换了生产设施,但1900树脂牌号一直保持不变。在此期间,曾使用三种不同的反应器来生产1900的不同牌号。最初使用的是“A线”反应器,但在1989–1990年,喜蒙特开始在他们的“F线”上生产树脂。后者是一种半连续工艺,与之前使用的批次加工方式相比有所改进。1996–1997年,“F线”被“G线”取代。2002年初,巴塞尔拆除了“G线”生产设施。目前拥有1900树脂技术的Polialden公司尚未宣布是否打算在巴西恢复用于骨科的生产。

| 树脂牌号 | 生产商 | 平均分子量 ASTM计算 (10⁶ g/mol) | 是否添加硬脂酸钙? |

|---|---|---|---|

| GUR 1020 | 塞拉尼斯 | 3.5 | No |

| GUR 1050 | 塞拉尼斯 | 5.5–6 | No |

| 1900H | 巴塞尔 | >4.9 | No |

平均分子量基于特性粘度计算。该树脂的生产已于2002年停止。

2.2.3 分子量

超高分子量聚乙烯的力学性能与其平均分子量相关,而平均分子量通常通过特性粘度测量值推断 [3,4]。目前有两种常用方法,基于特性粘度(IV)利用马克‐豪温克方程计算超高分子量聚乙烯的粘均分子量(M ν):

-

ASTM D4020‐05:

= Mν 53, 700 IV¹·³⁷ -

用于北美以外地区的马戈利斯方程:

= Mν 53, 700 IV¹·⁴⁹

在上述方程中,M 的单位为克/分子,IV 的单位为分升/克。表征超高分子量聚乙烯分子量的其他方法包括逐级萃取[5]和凝胶渗透色谱(GPC),一种尺寸排阻色谱[6]。

超高分子量聚乙烯(UHMWPE)的特性粘度(IV)与其转化为本体形式后的本体冲击强度和耐磨性相关,尽管这些关系是非线性的。塞拉尼斯和巴塞尔两种材料的最大冲击强度均出现在IV为16至20之间,,这相当于使用美国材料与试验协会(ASTM)分子量计算方法得出的分子量范围为240万至330万。随着 IV的增加,通过砂浆磨损试验测得的磨粒磨损抗力也随之增加,在IV大于20时达到平台期。

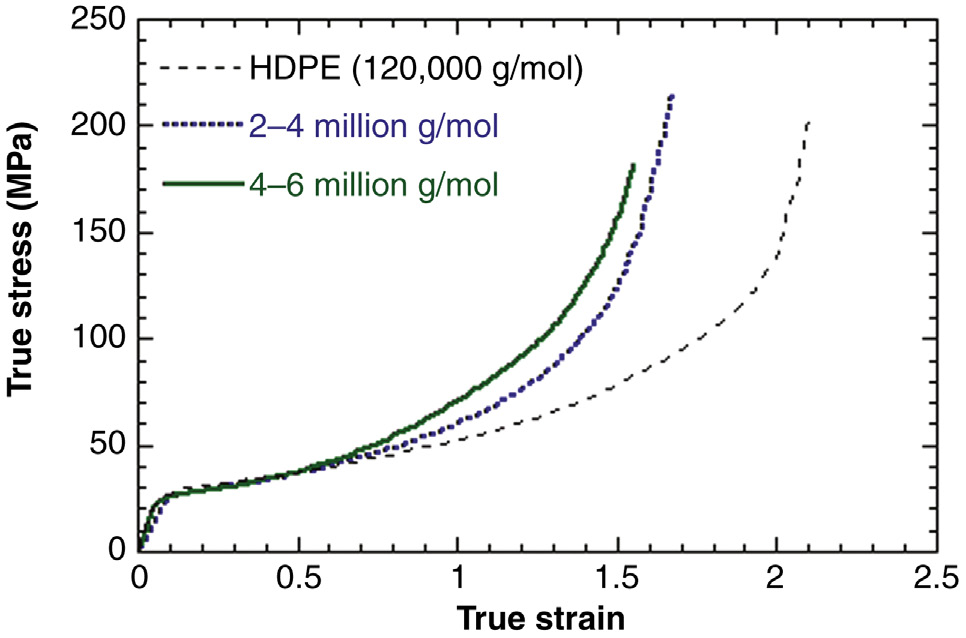

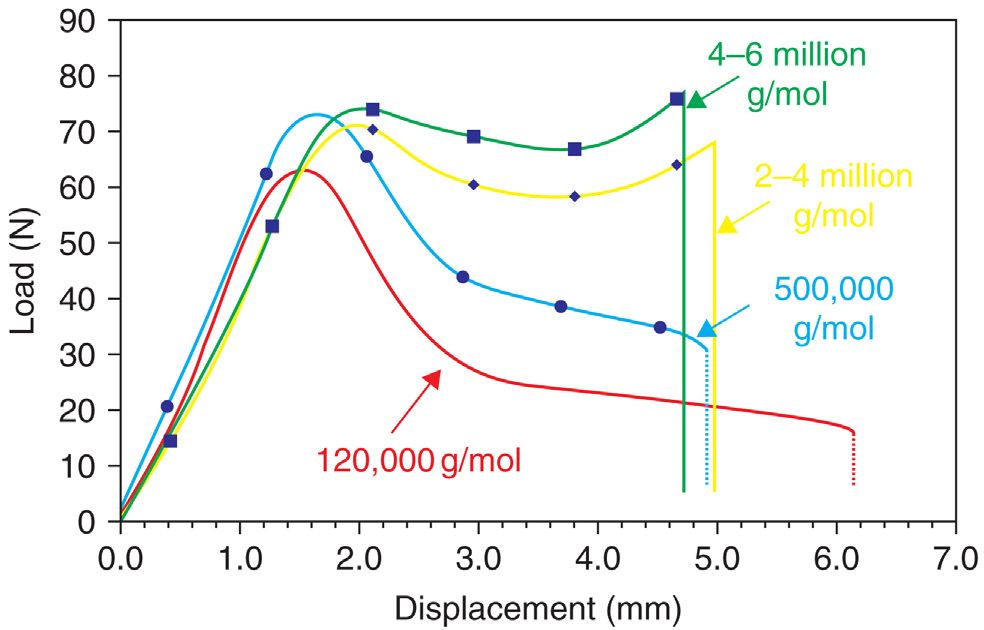

分子量还会影响超高分子量聚乙烯在大应变下的静态断裂响应以及力学性能[7]。例如,在聚合物屈服点之后,单轴拉伸中的强化或冷拉伸行为对分子量敏感。图2.2展示了两种等级的超高分子量聚乙烯与高密度聚乙烯相比,在单轴拉伸(室温,30毫米/分钟)下的真实应力‐应变曲线。在小冲头试验的双轴拉伸条件下[8], ,聚乙烯的大变形力学行为也表现出强烈的分子量依赖性。图2.3所示为代表性的小冲头试验数据,在室温下以 0.5 毫米/分钟的速率进行。

2.2.4 GUR与1900树脂

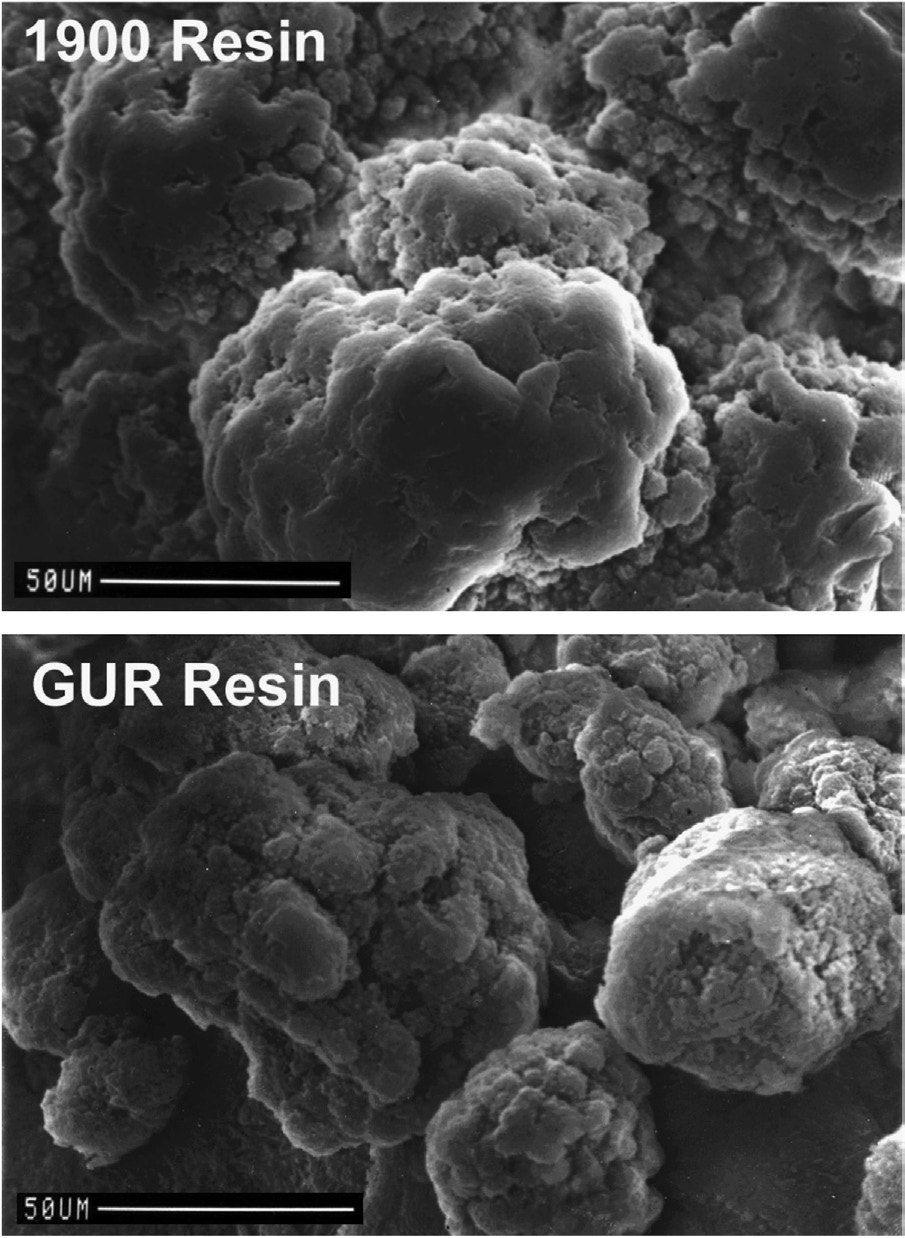

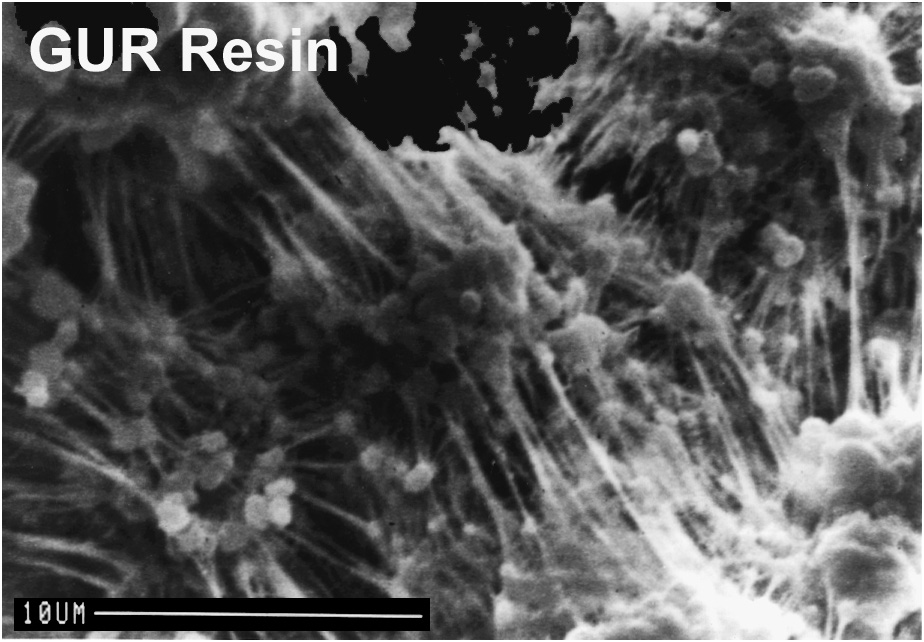

GUR和1900树脂转化后的材料性能差异可归因于树脂颗粒的平均树脂粒径、粒径分布和形态的不同[9,10]。塞拉尼斯树脂的平均粒径约为 140 μm[9,10], ,而1900树脂的平均粒径约为 300 μm[10]。塞拉尼斯树脂与巴塞尔树脂的粒径分布也有所不同。在扫描电子显微镜下观察时,GUR和1900树脂粉末由许多球形颗粒组成[9,10]。在图2.4[9]中看到的扫描电子显微照片展示了巴塞尔和塞拉尼斯树脂之间新生颗粒形态的细微差异,这些差异可能与催化剂体系和聚合条件有关[1]。

粉末形态研究中最显著的发现是,塞拉尼斯树脂具有由亚微米级纤维构成的精细网络,这些纤维连接着微观球体。该纤维结构在图2.5[9]的扫描电镜照片中展示。

有证据表明,巴塞尔树脂的分子量分布与塞拉尼斯树脂不同[9]。例如,根据不同的加工条件,巴塞尔1900会表现出球晶结晶形态[9,11], ,这通常与分子量略低的聚乙烯相关[12]。在具有片层结晶形态的塞拉尼斯树脂中未观察到球晶[9,13,14]。巴塞尔和塞拉尼斯生产的树脂之间分子量分布的差异,可能解释了在相同平均分子量下实验测得的冲击强度差异。然而,尽管文献中有一些线索,巴塞尔树脂与塞拉尼斯树脂之间分子量分布的差异尚未被明确量化。

2.2.5 硬脂酸钙

硬脂酸钙自1955年起由赫斯特使用,蒙特尔自20世纪60年代末开始使用。该添加剂可作为残留催化剂组分的清除剂,防止其对加工设备造成潜在腐蚀;硬脂酸钙还起到润滑剂和脱模剂的作用[15]。塞拉尼斯目前使用的催化剂比最初用于超高分子量聚乙烯生产的催化剂具有更高的活性。因此,使用相同量的催化剂可以合成更多的超高分子量聚乙烯,从而导致更低的残留催化剂浓度[1]。超高分子量聚乙烯中钙微量元素含量与硬脂酸钙的添加量成正比,目前硬脂酸钙已获得食品级认证(斯坦,个人通讯,1997年)。当向任何超高分子量聚乙烯树脂中添加硬脂酸钙时,无论制造商或所用催化剂技术如何,聚合物颗粒均会被硬脂酸钙表面包覆。

20世纪80年代,钙硬脂酸盐对超高分子量聚乙烯全关节置换体性能和特性的影响被认为是一个有争议的问题[16]。在多项研究中,超高分子量聚乙烯中微量钙的存在与熔合缺陷及超高分子量聚乙烯氧化有关[15,17–24]。穆拉托格鲁等人利用高分辨率同步辐射红外光谱技术,在GUR 4150HP的熔合缺陷晶界层中识别出与钙硬脂酸盐相关的分子振动;并对加工后的GUR 4050进行了检测,而喜蒙特 1900 则未显示存在硬脂酸钙。斯瓦茨及其同事在一项加速老化研究中[19], GUR 4150HP 的氧化程度高于低硬脂酸钙树脂(GUR 4050 和 Montell 1900H)。

然而,硬脂酸钙的存在本身并不自动意味着超高分子量聚乙烯的致密化不良和断裂阻力降低。例如,巴尔迪尼等人采用J积分法[26]报告指出 GUR 1020和1120的断裂阻力“相当”。莱金斯和埃文斯[27]曾提出,在树脂到坯料的转化过程中,如果加工变量(如温度、压力、时间、加热速率)控制不当,可能会导致熔合缺陷。因此,除了在足够高的浓度下干扰粉末烧结的情况外,硬脂酸钙是否在致密化良好的超高分子量聚乙烯的力学性能中起作用仍有待确定。

因此,1990年代进行的研究表明,硬脂酸钙可能存在于超高分子量聚乙烯(UHMWPE)熔合缺陷的边界处,而熔合缺陷反过来可能会对 UHMWPE的疲劳和断裂行为产生不利影响。然而,在没有熔合缺陷的情况下,痕量硬脂酸钙的有害影响尚未得到明确证实。此外,到1990年代末,聚合物和加工技术已经发展到该添加剂不再必要的程度。因此,骨科制造商开始转向使用不含硬脂酸钙的超高分子量聚乙烯树脂(例如 GUR 1020和1050)。到2002年,含硬脂酸钙树脂(GUR 1120和1150)的需求下降至塞拉尼斯停止其生产。

2.2.6 DSM树脂

2008年,帝斯曼(荷兰)宣称其已具备生产不含添加硬脂酸钙的3型树脂的能力。然而,在科学文献中,关于这种被称为MG003的替代树脂特性的报道很少[28]。普埃尔托拉斯等人[28]最近发现,无论在辐射交联前后,MG003的冲击强度均显著低于GUR 1020和GUR 1050。迄今为止,尚无任何报告表明MG003已被用于骨科植入物。尽管如此,目前3型树脂似乎仍将继续保留在美国材料与试验协会的超高分子量聚乙烯标准中,而有关DSM材料性能的更多细节也备受期待。

2.3 转化:从超高分子量聚乙烯粉末到致密形式

超高分子量聚乙烯(UHMWPE)以粉末形式生产,由于其具有高熔体粘度,必须在升高的温度和压力下进行烧结成型。如第1.4节所述,当温度升高至熔点以上时,超高分子量聚乙烯不像较低分子量聚乙烯那样具有流动性。因此,许多热塑性加工技术,如注塑成型、螺杆挤出或吹塑成型,对于超高分子量聚乙烯并不适用。相反,超高分子量聚乙烯的半成品通常通过压缩成型和柱塞挤出工艺生产。

超高分子量聚乙烯的致密化过程需要适当的温度、压力和时间组合。用于生产市售模压和挤出坯料的具体工艺参数组合属于商业机密,但超高分子量聚乙烯致密化的科学原理总体上已被充分理解[9,10,29–41]。致密化的主要机制是自扩散,即相邻树脂颗粒中的超高分子量聚乙烯链(或链段)在分子层面相互混合。界面在较高压力下的紧密接触以及聚合物链在较高温度下的热激活流动性促进了颗粒间扩散的动力学。由于这是一个扩散限制过程,超高分子量聚乙烯的致密化需要在足够高的温度和压力下保持足够长的时间,以使分子链能够跨越晶界迁移。

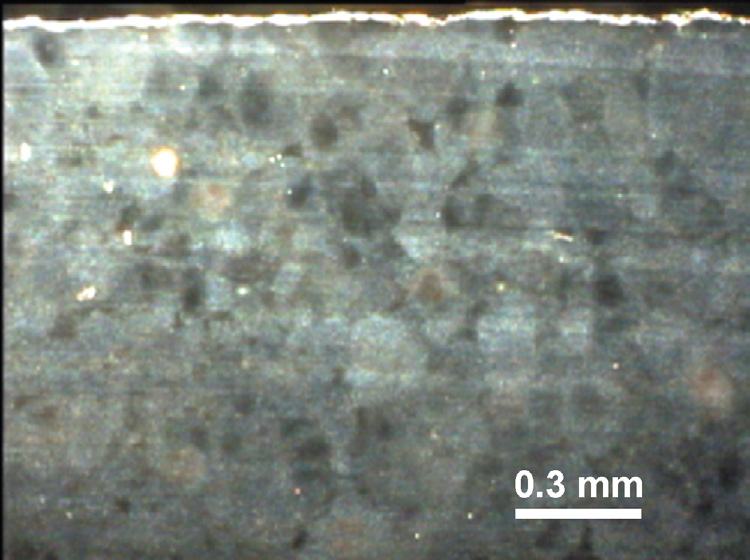

致密化超高分子量聚乙烯保留了其先前颗粒结构的“记忆”,当向树脂中添加硬脂酸钙时,这种现象尤为明显[9,29,38,41]。超高分子量聚乙烯的超微结构可通过光学显微镜或扫描电子显微镜观察,但两种方法均需要特殊制备方法。ASTM F648中描述的一种标准技术包括对薄膜进行超薄切片,并在光学显微镜下观察,最好在暗场条件下进行[38]。然而,在当今的无硬脂酸钙树脂中,良好烧结材料中的晶界通常难以检测,如图2.6所示。

还可以通过将超高分子量聚乙烯样品在液氮中冻结,然后在冻结状态下对样品进行断裂,以观察晶界[9]。对断口表面进行蚀刻可进一步凸显颗粒间区域,从而实现对超高分子量聚乙烯超微结构的观察[41]。随后使用扫描电子显微镜检查冷冻断裂或蚀刻后的超高分子量聚乙烯表面。

与反映超高分子量聚乙烯正常超微结构的晶界不同,致密化缺陷可能在压力、温度和时间未达到适当组合时产生[27]。通常情况下,致密化缺陷代表单个树脂颗粒或一个高度局部化的区域,未能与其相邻部分完全熔合。一种标准技术(在 ASTM F648中规定),通过薄片的光学显微镜观察,已被开发用于量化超高分子量聚乙烯中的熔合缺陷。工业上还使用激光透射检测和超声波等无损方法来检查医用级超高分子量聚乙烯,但这些技术的应用尚未标准化。

2.3.1 超高分子量聚乙烯的压缩成型

从20世纪50年代起,由于鲁尔化学公司周边的工业界已具备这种加工技术的经验,超高分子量聚乙烯(UHMWPE)粉末便一直通过压缩成型工艺进行转化。最初,这种半成品材料以RCH 1000/Hoscalen GUR 412的商品名销售。在20世纪70年代,压缩成型的UHMWPE由鲁尔化学/赫斯特公司制造,并随后由Europlast公司专门用于骨科应用,以“奇鲁伦”(Chirulen)为商品名进行销售,该名称表明材料是在德国采用专用压机并按照既定加工参数生产的。因此,骨科文献中提到的 RCH 1000和奇鲁伦均指压缩成型的UHMWPE,其性能与当时的GUR 1020相似。但需要注意的是, GUR 412可能含有硬脂酸钙,而GUR 1020则不含。

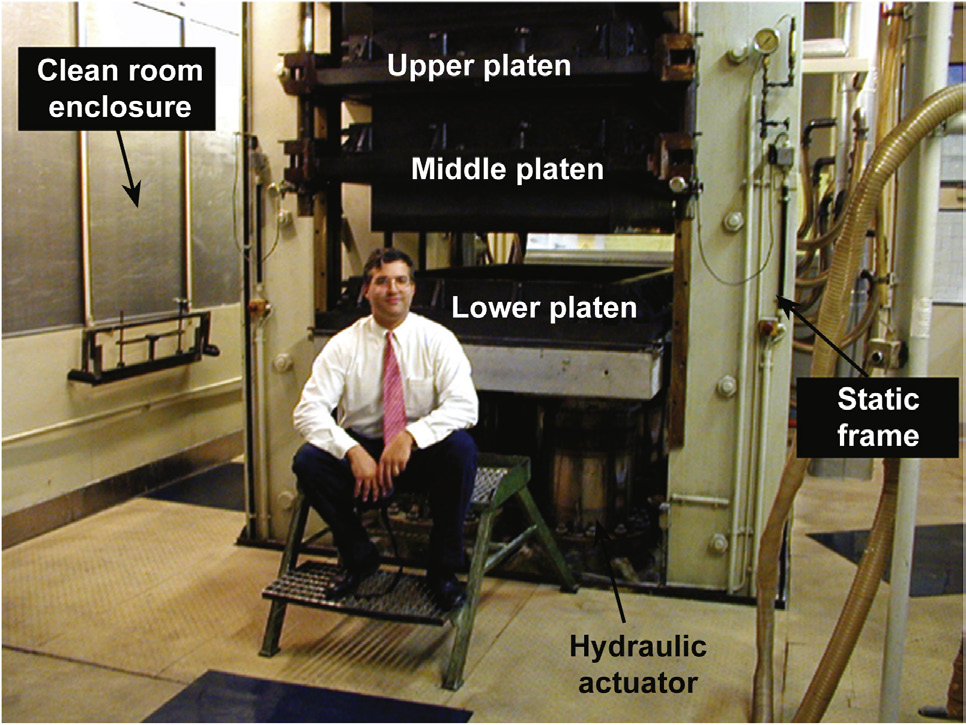

如今,GUR 1020和1050的压缩成型板材由两家公司商业化生产(奥普拉斯特克斯(前身为 Orthoplastics Medical)和美迪泰科,后者是 Quadrant公司的一个部门,曾用名为Poly Hi Solidur Meditech)。塞拉尼斯于1994年停止生产压缩成型超高分子量聚乙烯。奥普拉斯特克斯的模压设施位于英国,而美迪泰科在美国和德国生产医用级超高分子量聚乙烯板材。

图2.7展示了目前安装在德国弗雷登美迪泰科公司的压缩成型机的一个示例。该设备最初由赫斯特公司于20世纪70年代设计,用于奇鲁伦的生产,可在单个压制周期内成型两块1 × 2 m的板材。一块超高分子量聚乙烯板材在上压板和中压板之间压制,另一块则在中压板和下压板之间制成。压板采用油加热,并从下方液压驱动。加热和加载系统均为计算机控制。最后,整个压缩成型机置于洁净室内,以减少外来物质进入板材。

根据压机的尺寸不同,超高分子量聚乙烯板材的尺寸范围可在1 × 2米(如图2.7所示)到2 × 4米,厚度分别为30–80毫米。然而,成型2 × 4米超高分子量聚乙烯板材所需的设备比图2.7中所示的要大得多。例如,奥普拉斯特克斯超过三层楼高,并封闭在其自身的洁净室结构内。

由于超高分子量聚乙烯的热导率相对较低,模塑周期的持续时间将取决于压机的具体结构和所生产板材的尺寸,但加工时间最长可达24小时。在模塑过程中,较长的模塑时间对于保持整个板材内缓慢且均匀的加热和冷却速率是必要的。

成型后,板材通常会被加工成棒材或其他预成型形状,以方便骨科制造商进行后续的机械加工操作。因此,如今超高分子量聚乙烯坯料的最终形状并不一定由转化方法决定。

2.3.2 超高分子量聚乙烯的柱塞挤出

与20世纪50年代起源于德国的压缩成型相比,超高分子量聚乙烯的柱塞挤出技术是由美国的转化商在20世纪70年代开发的。从历史上看,在过去的三十年中,各种类型的超高分子量聚乙烯树脂均被用于挤出。从20世纪70年代初到80年代初,赫克力士粉末公司(特拉华州威尔明顿)生产的Hifax‐1900树脂通常供应给坯料形式的转化商。20世纪60年代初,赫斯特 GUR 412树脂开始提供给转化商。尽管GUR 412的外来颗粒含量通常低于1900树脂,但由于其平均分子量较低且熔体粘度较低,使用柱塞挤出工艺加工时更为困难。20世纪80年代中期,转化商开始采用平均分子量更高的赫斯特GUR 415树脂进行柱塞挤出,该树脂相对于1900树脂具有更低的外来颗粒含量,且比 GUR 412更容易挤出。在20世纪80年代和90年代初期, GUR 412、GUR 415以及(较少见的)1900 CM(一种含硬脂酸钙的1900树脂牌号)的挤出棒材均被用于骨科领域。因此,在未追溯特定制造商所用批号的情况下,很难对植入物中使用的树脂类型进行概括。

如今,仅有少数转化商向骨科行业供应医用级GUR 1020和1050柱塞挤出超高分子量聚乙烯。美迪泰科和西湖塑料的医用级挤出设施位于美国,而奥普拉斯特克斯的医用级挤出则位于英国。

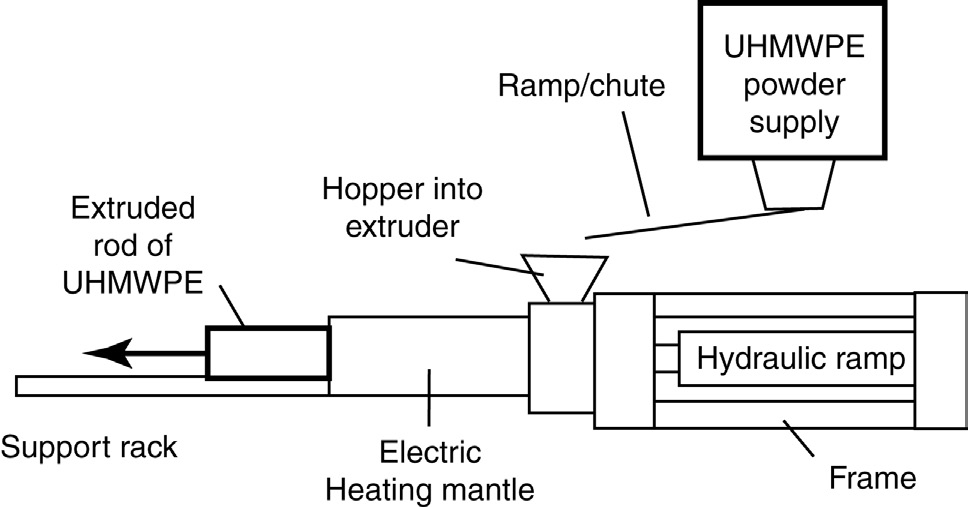

与压缩成型设备类似,医用级挤出机通常在洁净室环境中进行维护,以减少外来物质进入超高分子量聚乙烯。通用示意图如下图2.8展示了柱塞式挤出机图2.8(洁净室未显示)。

超高分子量聚乙烯粉末被连续地送入挤出机。该挤出机主要由一个允许粉末进入加热接收室的料斗、一个水平往复柱塞、一个加热模具和一个出口组成。在挤出机内部,超高分子量聚乙烯通过柱塞以及熔融超高分子量聚乙烯的背压保持在压力之下。这种背压是由于熔融树脂在被强制通过出口时与加热模具模壁表面之间产生的摩擦力所致。在出口之外,超高分子量聚乙烯棒材通过一系列电加热套缓慢冷却。

使用挤出工艺可实现多种杆径(最大可达 12英寸),但由于较大杆径需要更长的冷却时间,生产速率受杆径尺寸影响。在骨科应用中,最常用的棒材直径范围为20 mm至80 mm。典型的生产速率为每分钟毫米级。

2.3.3 ArComTM 超高分子量聚乙烯的热等静压

一种被称为热等静压的转化方法被一家骨科制造商(Biomet公司,印第安纳州华沙市)用于树脂到坯料的转化[9]。这种多步骤转化过程被制造商称为ArComTM,首先通过冷等静压制造圆柱形压坯,以排出大部分空气(图2.9)。随后,将压缩后的“绿色”棒材置于充氩袋中,在热等静压(HIP)炉内进行烧结,以防止超高分子量聚乙烯降解(图 2.9)。由于采用静水压烧结工艺,所得ArCom棒材基本为各向同性,可视为树脂的一种压缩成型形式。然后加工成成品植入物由“等静压模压的”坯料通过车削或铣削加工制成,如图2.1所示。

2.3.4 超高分子量聚乙烯的直接压缩成型

在直接压缩成型(DCM)中,有时也称为净形状压缩成型,该制造聚乙烯衬垫制造商有效地利用单独的模具将树脂转化为成品或半成品部件。直接压缩成型的一个优点是在关节面上获得极其光滑的表面光洁度,且完全不存在加工痕迹。此外,如有需要,可实现更高的加工压力,因为每个单独部件模具的投影面积相对于用于压缩成型板材的大模具面积而言较小。

直接压缩成型已用于生产胫骨和髋臼衬垫二十多年。从历史上看,采用该工艺的原因可能是当时的切削和铣削机械尚未实现数控化,因此难以精确加工出制造膝关节衬垫所需的复杂曲面。

通过调整DCM模塑周期,可在一定程度上定制成品的物理和机械性能,陈、特鲁斯等人对此进行了详细阐述[10,32,35]。直接压缩成型也可用于生产其性能与通过严格监控压缩成型板材和挤出棒材转化而成的坯料无法区分的超高分子量聚乙烯。

总体而言,文献表明,直接压缩成型工艺能够生产出具有与高质量整体转化的超高分子量聚乙烯坯料相似机械性能的试样或植入物。最终性能随温度、压力、密度和冷却速率的变化而变化,这些因素可能会影响整体转化板材和棒材的生产。然而,整体转化过程在转化给定质量的树脂时需要进行的次数少得多,因此对质量和工艺的监控与维护也相应减少。从可制造性的角度来看,由于直接压缩成型的过程控制存在困难,大多数植入物生产商选择采购整体转化的板材或棒材。

2.3.5 Arcom

ArCom 是一种专有转化工艺的商品名,表示该树脂是在氩气存在下进行压缩成型的(Biomet公司,印第安纳州华沙市)。ArCom通过热等静压(见第2.3.3节)以及直接压缩成型(见第2.3.4节)生产。ArCom所用树脂的类型总结于表2.3中。

1900H和GUR树脂均采用ArCom等压成型工艺制造。1993年至2002年间,等压成型ArCom使用 1900H树脂生产。2002年,在巴塞尔停止生产 1900树脂后(见第2.2.2节),Biomet将等压成型棒材的生产转为使用塞拉尼斯生产的GUR树脂(表 2.3)。另一方面,Biomet已储备了足够的1900 H树脂,可在可预见的未来继续生产直接压缩成型 ArCom(表2.3)。

| Arcom 转化方法 | 历史UHMWPE树脂(1993–2002) | 当代UHMWPE树脂 (2002年至今) |

|---|---|---|

| 等静压成型 | 1900H | GUR 1050 |

| 直接压缩成型 | 1900H | 1900H a |

a 这种树脂之所以继续被使用,是因为制造商已经储备了该材料。

2.3.6 挤出与模压超高分子量聚乙烯的性能比较

正如我们之前对压缩成型和挤出的讨论所预期的那样,转化方法可能会影响超高分子量聚乙烯的性能。然而在实际中,对于技术娴熟的转化商而言,挤出与压缩成型之间的差异很小。

2001年,在美国材料与试验协会的主持下,作者开展了一项调查,以评估超高分子量聚乙烯的物理和机械性能随树脂和转化方法的变化情况。三家商业供应商提供了在1998年至2001年间生产的 680个医用级超高分子量聚乙烯批次认证过程中收集的物理和机械性能数据。根据树脂类型和转化方法,所有数据集中各批次的分布情况总结于表 2.4。

| GUR 1020(类型 1) | GUR 1050(类型 2) | 总计 | |

|---|---|---|---|

| 柱塞挤出 | 113 | 218 | 331 |

| 压缩成型 | 186 | 163 | 349 |

| 总计 | 299 | 381 | 680 |

并且表明树脂和转化方法之间的分布相对均匀。

毫不奇怪,转化商报告的当代超高分子量聚乙烯数据被发现超过了ASTM F648中规定的I型和II型树脂的要求。对于密度而言,树脂种类是显著影响因素,而转化方法则不是(表2.5)。对于冲击强度和拉伸力学性能,树脂种类以及转化方法均被发现是显著影响因素(表2.5)。尽管统计上存在显著差异,但超高分子量聚乙烯在密度和拉伸性能方面的差异总体上并不显著(挤出GUR 1020与模压GUR 1050之间的平均值差异小于21%,表2.5)。

本研究未评估不同转化商之间的差异,而这也可能是超高分子量聚乙烯材料性能变异的另一个来源。由于烧结条件会显著影响超高分子量聚乙烯的密度及其机械性能,因此在缺乏特定转化商提供的所有相关数据时,不应得出关于优选树脂和加工方法的结论。

已有研究报道了挤出的与压缩成型的超高分子量聚乙烯在形态和疲劳裂纹扩展行为上的细微差异。例如,对超高分子量聚乙烯形态的研究表明,压缩成型材料具有各向同性的晶体取向,而在柱塞挤出超高分子量聚乙烯中,形态随距中心线距离的变化而略有不同[31]。同样,裂纹扩展研究发现,压缩成型板材中的裂纹扩展行为比柱塞挤出超高分子量聚乙烯棒材更具各向同性[13]。

| 材料 | 密度 (kg/m³) | 拉伸屈服(MPa) | 极强限度抗(拉MPa) | 断裂伸长率 (%) |

|---|---|---|---|---|

| 挤出GUR 1020 | 935 ± 1 | 22.3 ± 0.5 | 53.7 ± 4.4 | 452 ± 19 |

| 模压GUR 1020 | 935 ± 1 | 21.9 ± 0.7 | 51.1 ± 7.7 | 440 ± 32 |

| 挤出GUR 1050 | 931 ± 1 | 21.5 ± 0.5 | 50.7 ± 4.2 | 395 ± 23 |

| 模压GUR 1050 | 930 ± 2 | 21.0 ± 0.7 | 46.8 ± 6.4 | 373 ± 29 |

2.4 机械加工:从致密形式到植入物

骨科制造商通常将超高分子量聚乙烯部件机械加工成最终形状。即使是直接模压的部件,也可能在背面进行机械加工,以适配锁定机制。然而,加工痕迹的实际形态取决于制造条件以及超高分子量聚乙烯材料的类型(例如,传统型与高交联型)[43]。图2.10显示了机加工后(从未植入)的 GUR 1050超高分子量聚乙烯部件中的加工痕迹示例。

超高分子量聚乙烯部件的机械加工包括粗加工和精加工步骤中的铣削和车削操作。在某些情况下,树脂转化商可能提供接近成品植入物横截面形状的坯料。这种预成型或预成形可为制造商带来效率和速度上的优势。由于超高分子量聚乙烯可能因过热而受到损伤,因此在制造过程中必须严格监控进给速度、刀具切削力和主轴转速。严格的机械公差通常要求对制造环境的温度进行精确控制。20世纪80年代初期至中期的铣床主轴转速可达4,000转/分钟,而较新的设备可达 8,000转/分钟;最新机型的转速可达12,000转/分钟。

通过在加工操作中对进给速度和刀具切削力进行适当优化,可以避免这一问题。

用于加工超高分子量聚乙烯部件的实际切削速度、刀具进给速率和切削深度属于专有技术,因此文献中关于加工参数对超高分子量聚乙烯摩擦学性能影响的信息较少[44]。宋等人[44]提出了一个将机加工后超高分子量聚乙烯表面形貌理想化为三角波的模型,其中峰谷间距d由以下公式给出:

= d f 2s

其中f为切削刀具的进给速度,s为切削速度。宋氏模型还提出,加工痕迹的底角与切削刀具的几何形状相关。由于影响制造后部件表面拓扑结构的因素众多(可能存在相互关联),仅通过表面测量难以量化用于生成随机取样部件表面光洁度的机械加工条件。

库珀等人将超高分子量聚乙烯的磨粒磨损归类为滑动表面之间涉及“宏观的”或“微观的”粗糙面接触[45]。由于超高分子量聚乙烯与金属对磨面之间的初始表面粗糙度不同,初始磨损率涉及去除超高分子量聚乙烯表面上较大的“宏观的”粗糙突起,而长期磨损率则由金属对磨面的“微观的”粗糙突起尺寸决定[45]。因此,可预期超高分子量聚乙烯部件表面粗糙度的变化会影响初始磨损率,因为在骨科轴承磨损初期,接触区域内的加工痕迹将被去除[46]。

2.5 结论

正如我们将在第4章中看到的,最早的超高分子量聚乙烯髋关节部件是由查恩利本人于1962年开始在其家庭车间或赖廷顿的机加工车间生产的。自那时以来,植入物制造工艺已发生了巨大变化。由于生产医用级超高分子量聚乙烯植入物本身具有复杂性,在过去五十年中,已发展出三个高度专业化的行业,分别负责生产流程的不同阶段。聚合物树脂生产商(如塞拉尼斯)专注于医用级超高分子量聚乙烯树脂的聚合,而另一个行业则转化商的发展已转向解决将超高分子量聚乙烯致密化为半成品坯料的问题,以满足骨科制造商的需求。植入物设计、超高分子量聚乙烯选材、植入物加工、包装、灭菌和分销等任务通常由骨科制造商负责。

转化方法(及转换器)的选择对于超高分子量聚乙烯植入物而言,至少与树脂的选择同等重要,因为这两个因素都会对固结聚合物的形态和材料性能产生细微影响。然而,目前对于所有骨科应用而言,哪种树脂和转化方法更具优势仍缺乏统一共识。因此,各骨科制造商需自行确定哪种转化方法(和树脂)最适合用于髋关节、膝关节、肩关节和脊柱植入物的骨科应用。

665

665

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?