离子辐照诱导的镍–钼–铬低合金钢显微组织演变

摘要

作为先进核反应堆用薄板钢的候选材料,三种命名为CNST1、CNST2和CNSS3的Ni–Mo–Cr高强度低合金(HSLA)钢分别采用400 keV的Fe+进行辐照,峰值注量分别为1.4 × 10^14、3.5 × 10^14和7.0 × 10^14离子/cm²。通过透射电子显微镜(TEM)和正电子湮没谱学(PAS)研究了样品制备方法及Fe+辐照剂量所诱导缺陷的分布与形貌。透射电镜样品采用两种方法制备,即聚焦离子束(FIB)技术和电镀与双喷电解抛光(ETE)方法。在通过FIB制备的CNST1、CNST2和CNSS3样品中观察到点缺陷和位错环。另一方面,通过ETE方法制备的样品显示,在CNST1和CNST2中观察到的缺陷较少,而在CNSS3中几乎未观察到缺陷。这表明FIB样品制备过程可能引入了人为缺陷。PAS S‐W图显示,离子注入后存在两类缺陷,包括空位、空位团簇、位错环等小尺度缺陷以及较大尺寸的缺陷。辐照钢的S参数随着Fe+剂量的增加,在PAS响应中表现出明显的饱和现象。在相同辐照剂量下,CNST1和CNST2样品的S参数值高于CNSS3样品。本文对辐照诱导缺陷的机制和演化行为进行了分析和讨论。

关键词 :离子束辐照;点缺陷;位错;正电子湮没

1. 引言

核级高强度低合金钢已发展了很长时间,其中锰‐钼‐镍低合金钢(如SA508 3级和SA533 B级)因其兼具良好的强度、韧性和可焊性以及经济性优势,在核反应堆压力容器(RPV)制造中已广泛应用超过30年[1],[2–9]。随着单个电厂输出功率的增加,已开发出新的RPV概念,例如体积增大和压力容器一体化。因此,具有更高强度和韧性的核级镍‐钼‐铬高强度低合金钢板,即SA543和SA542钢,已被考虑作为候选材料,并通过优化热处理和/或成分改性(如提高Ni、V和Cr含量)实现。其中,SA543钢经过深入研究,发现其具有优异的耐化学腐蚀性,因而广泛应用于工业领域,包括高温反应堆和化学容器的制造[10]。然而,尽管SA543已在ASME规范第II卷中规定,但有关其在RPV生产中应用的报道却很少,更不用说其辐照行为了。

运行超过40年,压水堆反应堆压力容器的剂量达到~0.1 dpa。由于沸水堆的堆芯功率密度较低,且堆芯与部件之间的距离比压水堆更大,因此沸水堆中的中子剂量比压水堆低一个或两个数量级[11]。材料中的辐照诱导缺陷,即位错环和空位,及其演化过程导致了材料硬化和脆化行为,这被认为是核级钢寿命评估中的关键问题[12,13]。因此,对辐照诱导缺陷的分析与表征对于深入理解材料性能退化的潜在机制具有重要意义[14]。

由于正电子对辐照诱导缺陷(如空位、空位团簇、位错等)较为敏感,因此正电子湮没谱学(PAS)技术通常用于检测高分辨率透射电子显微镜(HRTEM)难以观测到的微小缺陷。PAS已成为揭示低损伤水平(<1 dpa,每个原子的位移)下辐照诱导损伤详细信息的有力工具。此外,离子注入后形成的缺陷结构也通过PAS方法进行了研究[16]。

在本研究中,采用透射电子显微镜(TEM)观察和正电子湮没谱学(PAS)分析,研究了核级镍‐钼‐铬钢在Fe+辐照后产生的辐照诱导缺陷。进行了两种透射电镜样品制备方法,即聚焦离子束(FIB)技术和电镀与双喷电解抛光(ETE)方法。对辐照诱导缺陷的机制和演化行为进行了分析和讨论。

2. 实验

本研究中,使用了三种新开发的核级Ni‐Mo‐Cr高强度低合金钢作为目标材料。这三种反应堆压力容器分别称为CNST1、CNST2和CNSS3,均基本符合ASME标准SA543,并被视为反应堆压力容器候选材料。三种合金的化学成分列于表1中,由制造商提供支持。

表1. CNST1、CNST2和CNSS3钢的化学成分(质量分数,%)

| Code | Si | Mn | P | Cu | V | Cr | Ni | Mo | Ti | C | S |

|---|---|---|---|---|---|---|---|---|---|---|---|

| CNST1 | 0.19 | 0.4 | 0.009 | 0.028 | 0.062 | 1.01 | 2.91 | 0.24 | 0.008 | 0.085 | <0.005 |

| CNST2 | 0.21 | 0.41 | 0.01 | 0.018 | 0.058 | 0.93 | 2.87 | 0.22 | 0.016 | 0.079 | <0.005 |

| CNSS3 | 0.26 | 0.58 | 0.007 | 0.092 | 0.059 | 0.99 | 4.14 | 0.46 | 0.01 | 0.1 | <0.005 |

用于金相分析和离子辐照的样品尺寸为10 mm × 10 mm × 3 mm。原材料首先通过精密金刚石切割机从原始钢板上切割下来,然后使用碳化硅砂纸从180目研磨至5000目,最后用 3~0.05 µm金刚石悬浮液进行抛光。在进行金相观察之前,将抛光后的样品使用10% HClO₄乙醇溶液进行化学腐蚀。

对于离子辐照实验,样品采用5% HClO₄乙醇溶液进行电化学抛光,以去除样品表面的微小划痕。透射电镜样品首先从原始钢样上垂直于样品表面切片,然后用碳化硅砂纸研磨,并使用 1 µm金刚石膏抛光。最后,样品采用10% HClO₄乙醇溶液进行双喷电化学抛光,以穿孔用于透射电镜观察。

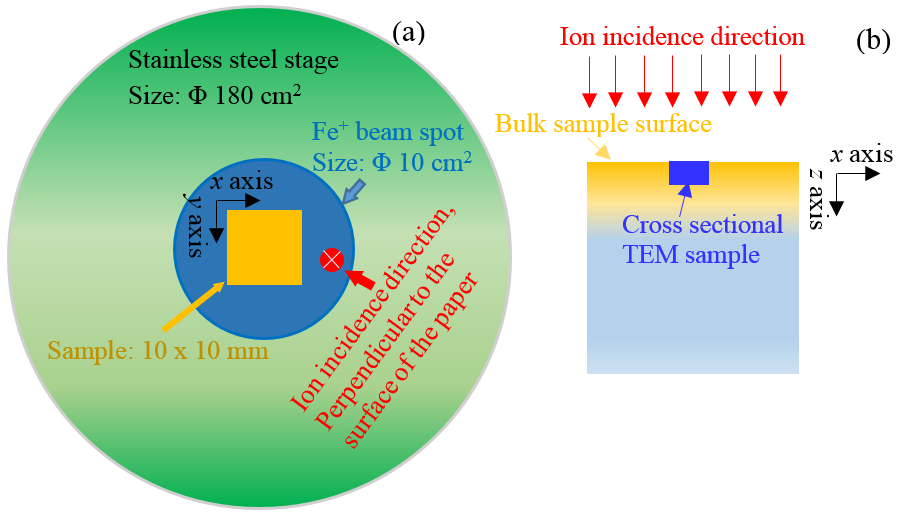

在厦门大学能源学院使用NEC 400千伏离子注入机于室温下进行了设计能量为400千电子伏特的铁+离子注入。离子注入机中样品的示意图如图1所示。尺寸为 10 × 10 × 3毫米的样品用导电胶粘贴在不锈钢样品台表面,面积为 Φ180平方厘米²。铁离子的束斑尺寸约为 Φ10平方厘米²。抛光面用作离子辐照表面,离子入射方向平行于抛光面的法线方向。

图1。(a)样品在离子注入机中的示意图,以及(b)从辐照样品中提取透射电镜薄片的位置。

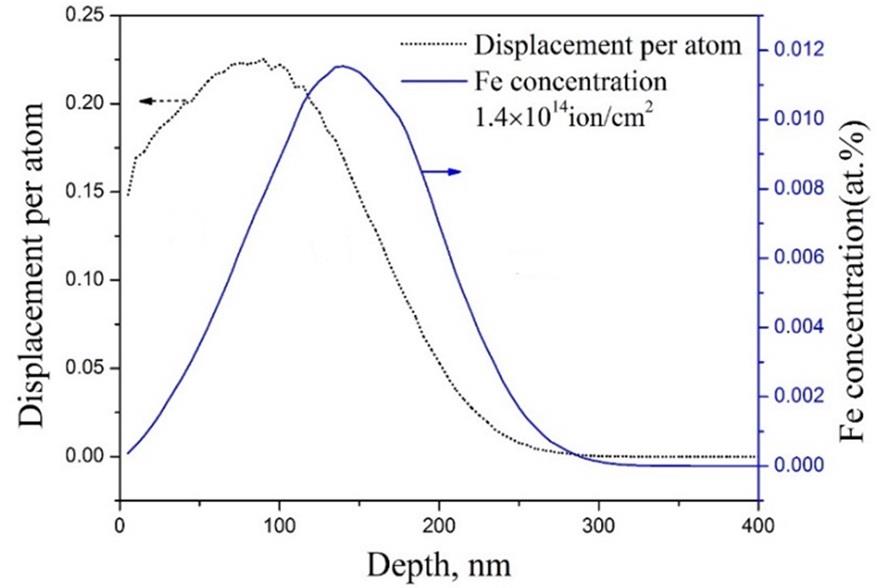

图2显示了通过离子在物质中的停止和射程(SRIM)‐2008软件的快速模式[19]模拟得到的位移损伤深度分布。铁原子的离位能量选为40电子伏特[20]。在Fe+注入后,总注量分别为1.4 × 10^14 Fe+/cm², 3.5 × 10^14 Fe+/cm²和7.0 × 10^14 Fe+/cm²时,对应的累积辐照损伤分别为0.2 dpa、0.5 dpa和1.0 dpa。本研究中的离子通量约为1 × 10^11 Fe+/cm²‧s。辐照损伤峰值位于约80纳米深度处。

图2. 通过SRIM 2008软件(快速模式)计算的4 keV Fe对注量为1.4 × 10^14 ions/cm²的辐照钢引起的位移损伤和Fe+浓度的深度分布曲线。

横截面透射电镜样品采用两种不同的方法制备,透射电镜薄片在辐照样品中的位置如图1b所示。部分截面样品通过聚焦离子束技术(FIB)制备。由于使用了高能离子(通常为30 keV的Ga+离子)来轰击和研磨透射电镜薄片,据文献[21]报道,这会在薄片表面引入额外缺陷和非晶结构。在本研究中,注意到并标记了聚焦Ga+离子引起的额外缺陷。作为对比,还采用了电镀和双喷电解抛光法来制备透射电镜样品。电镀过程由Seitzman等人[22]描述。在辐照样品表面沉积了一层厚度约为2毫米厚度的镍涂层。

原始切片首先沿离子入射方向切割,然后研磨至约50 μm厚度,最后冲孔形成直径为Φ3 mm的透射电镜样品。覆盖镍涂层和辐照区。样品首先用凹坑研磨机进行凹坑处理,然后使用10% HClO₄乙醇溶液进行双喷电解抛光至穿孔,以供透射电镜观察。

正电子湮没谱学测量在北京高能物理研究所核分析技术重点实验室使用慢正电子束于室温下进行。产生能量范围为0.18至20.18千电子伏特的可变能量正电子,使其发生湮灭,并通过高纯锗探测器检测产生的511千电子伏特伽马光子。在测试中记录并累积多普勒展宽谱学(DBS)直至两百万计数。所获得的DBS通过S和W参数表征,其中S为中心能量区域(本文中为510.24–511.76千电子伏特)内的计数比值,W为湮灭峰翼区(本文中为513.6–517.8千电子伏特和504.2–508.4千电子伏特)的面积比值。此外,S和 W分别提供了低动量电子和高动量电子的信息。

3. 结果与讨论

3.1. 微观结构

原始CNST1、CNST2和CNSS3的金相照片和明场透射电镜图像如图3 所示。由图 3a,b中的光学观察可见,CNST1和CNST2样品呈现出典型的铁素体组织,且根据图3d,e所示的明场透射电镜图像,基体中分布着大量碳化物析出相。此外,通过能谱分析(EDS)对晶界处的析出相进行检测,结果显示其含有钒、铬和锰元素。在CNST3中,可观察到回火索氏体与少量下贝氏体的混合组织,以及沿亚微观板条分布的渗碳体,如图3c,f所示。

图3. 原始CNST1、CNST2和CNSS3的微观结构,(a–c)金相照片;(d– f) 明场透射电镜图像;(a,d) CNST1;(b,e) CNST2;(c,f) CNSS3。

在室温下以7.0 × 10^14 Fe+/cm²注量辐照的三种钢的横截面微观结构的明场透射电镜图像如图4所示。在钢基体中观察到点缺陷和位错环。铁素体基体中均匀分布的黑点被认为是点缺陷,由图4a中的黑箭头标示,而白箭头标示的豆形特征则被认为是位错环。通过聚焦离子束(FIB)制备的 CNST2钢的微观结构如图4a所示。在辐照区中,半径约5纳米的点缺陷和尺寸约50 nm的小位错环被标示出,分别为黑箭头和白箭头。通过ETE方法制备的类似CNST‐2样品如图4b所示。显然,在100纳米深度区域中只有少量辐照诱导缺陷。

图4。 明场透射电镜图像显示了在注量为7.0 × 10^14 Fe+/cm²,下辐照的截面样品的微观结构:(a)通过聚焦离子束(FIB)制备的CNST2样品;(b–d)通过ETE方法制备的CNST2、CNST1和CNSS3样品。

离子辐照诱导的镍–钼–铬低合金钢显微组织演变

3. 结果与讨论

3.2. 辐照诱导缺陷

图5显示了这三种候选钢在室温下以1.4 × 10¹⁴ Fe⁺/cm², 3.5 × 10¹⁴ Fe⁺/cm²和7.0 × 10¹⁴ Fe⁺/cm²注量辐照后,S参数与入射正电子能量(湮没正电子的平均深度)之间的关系。作为对比,还包含了辐照前样品的结果。

根据图2所示的SRIM模拟结果,辐照损伤的峰值和注入铁离子浓度分别位于大约80纳米和160 nm的深度处,这与图5中所示的S参数的峰值区域一致。辐照损伤和注入铁离子浓度的总深度分别为300 nm和330 nm,均小于辐照样品中S参数的深度。其原因在于SRIM软件未考虑晶体性质(如晶体取向、晶界等)、相特性以及本征缺陷等因素。例如,晶界是点缺陷迁移的良好通道。因此,实际辐照深度大于SRIM模拟结果。

根据参考文献[23],平均注入深度R(单位:纳米)可以计算得出,方程如下所示:

$$ R = (40,000/\rho) \times E^{1.6} $$

其中 $\rho$ 为密度,单位为kg/m³(此处使用纯铁的密度,值为7.86 × 10³ kg/m³);E为正电子的入射能量,单位为keV。由于正电子能量的限制,最大平均正电子注入深度约为610纳米。峰形成于约70纳米的深度处。在不同注量的样品中,损伤峰出现在几乎相同的深度。与原始样品相比,所有注入后样品的S参数均更大,表明Fe⁺辐照后形成了大量的空位型缺陷。

原始样品的S参数值随着正电子能量的增加而减小。这是由于被缺陷捕获并以有利于与价电子湮灭的方式与内层电子湮灭的正电子比例减少[23]所致。由于大多数辐照诱导缺陷的穿透深度仅为几微米,受限于注入离子的能量(如SRIM计算所示),空位浓度表现出随深度变化的特性。

与辐照前样品相比,离子注入样品的S参数先升高后降低,其中有一次 曲线达到峰值,几乎保持平坦(4–7 keV)。这表明样品中存在缺陷,并且这些缺陷随辐照深度呈非均匀分布。S参数从1到4 keV的增加可直接归因于Fe⁺辐照造成的损伤区域。对于更高能量E的情况,当注入并热化后的正电子无法扩散回表面时,会在体相或捕获位点处湮灭,因此S值随能量增加而减小。类似的结果在参考文献[21,23,24]中已有报道。随着辐照剂量的增加,这三种辐照钢中S参数的变化特征表明,更高的注量会引入更多的空位。S参数随着空位型缺陷的增加而增大。然而,随着辐照剂量的增加,其增长并不明显。这被认为是由于Fe⁺束流引起的辐照损伤趋于饱和所致。即使在低剂量(1.4 × 10¹⁴ Fe⁺/cm²)Fe⁺辐照下,湮灭位置最终仍将达到约0.430 J的值,这意味着空位型缺陷容易形成,甚至在低剂量(0.2 dpa)条件下也会产生。对于注量为7.0 × 10¹⁴ Fe⁺/cm²的样品,在相同剂量下,CNST1和CNST2的饱和值相当,且高于CNSS3,如图5d所示,表明在相同实验条件下CNSS3钢中形成的空位团簇更少或更小。

随后,可采用捕获模型来解释这些实验结果。设在体相中湮灭的正电子分数为$f_b$,在缺陷处被捕获并湮灭的正电子分数为$f_d$,则方程可表示如下:

$$ f_b = \frac{\lambda_b}{\lambda_b + kC_d} $$

$$ f_d = \frac{kC_d}{\lambda_d + kC_d} $$

其中 $\lambda_b$ 是体相湮没速率;k是缺陷的特定捕获速率,$C_d$ 是缺陷浓度。测得的S参数通常可表示为体相和缺陷中湮没分数对应特定S参数值的线性组合,如下所示:

$$ S_{\text{measured}} = S_d f_d + S_b f_b = (S_d - S_b)\frac{kC_d}{\lambda_d + kC_d} + S_b $$

其中$S_b$和$S_d$分别为体相湮灭和缺陷湮灭的特定S参数,$f_b + f_d = 1$。假设$S_b$为常数,则随着缺陷浓度增加(缺陷浓度随注入离子注量增加而增加),$S_b f_b$将减小($S_d f_d$增大)。因此,从0.5到7 keV测得的S参数随注入离子注量的增加而增加。在如图2所示的辐照损伤峰区,大多数正电子会被缺陷捕获,而不是在体相中湮灭,导致 $\lambda_b$ 远小于$kC_d$。J. Jiang[24]发现$S_d$更依赖于注入离子的种类而非注入离子注量。由于空位型缺陷的开体积随辐照深度趋于饱和,并为$S_d$设定了上限,因此可以合理认为在本实验中Fe⁺容易引起空位型缺陷的形成。

获得的S-E曲线通过VEPFIT代码进行分析,以计算S参数的深度依赖性。该分析基于使用层状结构的正电子扩散模型。在图5a–c中的辐照样品采用三层模型来描述样品结构。所使用的模型将样品分为三个层。在每一层中,S参数均可拟合,以使实验与模型之间达到一致。识别出的三个层的边界约为0–50和50–260 nm。计算深度始终大于投影射程和模拟分布。

对于NIR层,辐照样品的正电子在不同注量下的S参数均相同,这些参数来自辐照样品的S-E曲线。主要的空位源位于级联区域。然而,在所有条件下,除注量为3.5 × 10¹⁴ Fe⁺/cm²的CNST1外,S参数均较高。这可以通过空位的形成与迁移来解释。

材料中被正电子捕获的缺陷类型可通过绘制S参数随W参数的变化关系来揭示(S-W图)。如果样品中仅存在一种类型的缺陷,则S-W图可拟合为线性函数,因为每种正电子湮灭位置都具有特定的(S, W)值组合。本实验的S-W图如图6所示,其中观察到了离子剂量的影响。辐照前样品的S和W值落在同一条线性轨迹上,表明原始样品中仅存在一种类型的缺陷[22]。对于用Fe⁺辐照的样品,结果表明所有测得的辐照合金中均存在不止一种类型的缺陷(开体积缺陷)。如图3前所示,在CNST2辐照样品中发现了点缺陷和小位错环,这些缺陷由Fe⁺促进的开体积缺陷演化而来。此外,由于碳被认为在473 K以下能有效捕获空位并形成空位-杂质复合体,且溶质和杂质原子会与空位团簇结合形成空位-杂质复合体,因此认为高能Fe⁺辐照的样品中形成了高密度的空位和空位团簇。

图6。通过VEPFIT得到的S参数随正电子平均注入深度的变化,以及S-W参数的关系,(a,d) CNST1钢;(b,e) CNST2钢;(c,f) CNSS3钢。

结论

在室温下,采用透射电子显微镜(TEM)和正电子湮没谱学(PAS)研究了三种HSLA钢经400 keV Fe⁺离子在不同离子注量下辐照后的辐照行为。对原始钢样和辐照样品的微观结构进行了观察与表征。截面样品采用聚焦离子束技术(FIB technique)和ETE方法制备。主要结果如下:

(1)在通过聚焦离子束(FIB)制备的CNST2钢截面样品中观察到了点缺陷和位错环,而在通过ETE方法制备的样品中类似缺陷较少。高能聚焦Ga⁺的轰击可能会将人为缺陷引入透射电子显微镜样品中,这些并非Fe⁺辐照诱导的实际缺陷,而ETE方法为制备辐照透射电镜样品提供了更好的途径,使这些材料的损伤更少或没有损伤。

(2)空位团簇在辐照深度方向上的分布是不均匀的。在相同剂量下,CNST1和CNST2的S参数明显高于CNSS3。

(3)随着辐照剂量增加,候选钢中S参数的变化特征并不明显,而Fe⁺表现出明显的饱和趋势。S-W图显示离子注入后形成了两种类型的缺陷,包括小尺寸缺陷(如空位、空位-溶质复合体、位错环)和大尺寸点缺陷。

2103

2103

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?