在消费电子制造领域,蓝光3D扫描技术正成为产品质量控制的核心手段。蓝光3D扫描测量仪通过非接触式测量方式,可实现微米级精度的尺寸检测,更能对复杂曲面结构进行完整数字化建模,在提升产品良率、优化生产工艺等方面发挥着不可替代的作用,为3C电子行业的精密制造提供关键技术支持。

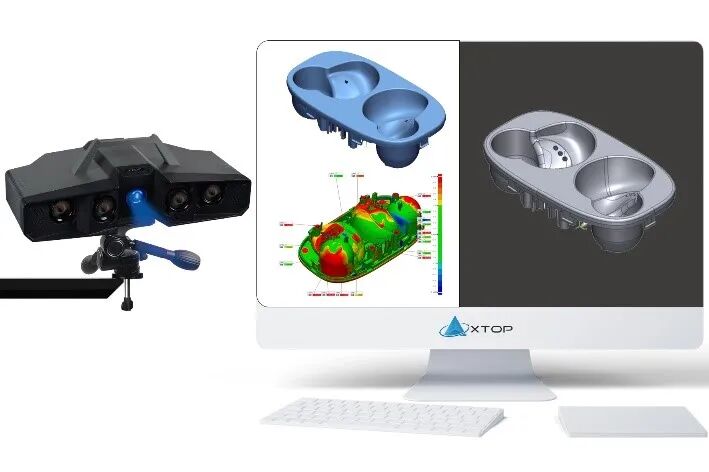

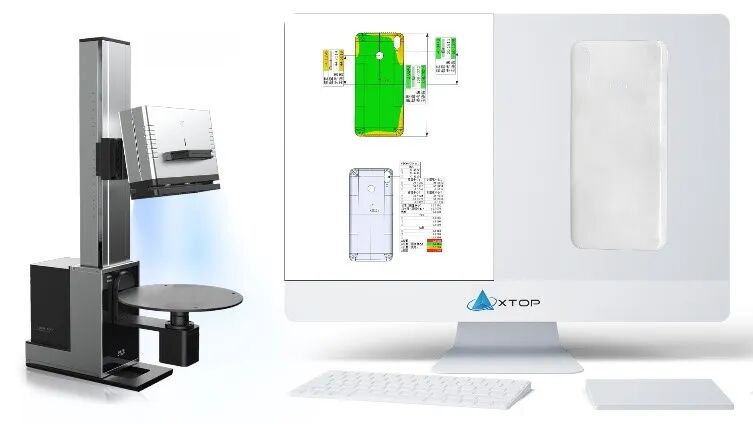

接下来,为大家介绍新拓三维XTOM-MATRIX系列蓝光三维扫描测量仪在3C制造行业中的应用,通过准确捕捉产品的曲面弧度、接缝间隙等关键尺寸特征,从研发到生产的尺寸质量控制,满足消费电子行业对产品质量的严苛要求。

蓝光3D扫描技术多元应用场景

3C电子精密制造,涵盖手机、平板电脑、笔记本电脑、智能穿戴设备等众多品类,其设计日趋复杂,制造工艺精益求精,对产品质量具有严苛要求。

XTOM-MATRIX系列蓝光三维扫描测量仪,采用蓝光光栅测量原理,可在极短的时间获得复杂工件表面的完整三维数据,大幅提高逆向工程与检测分析效率;可与自动化生产线集成,实现自动测量、数据分析和质量控制。

产品设计与研发阶段

在3C电子产品的研发初期,蓝光三维扫描测量仪为设计师提供了强大的逆向工程能力。通过扫描现有产品或样品,工程师能够快速获取精确的三维数据,实现从实物到数字模型的转换。

核心应用:

产品逆向建模:对竞品或成熟产品进行扫描,获取精确的三维模型数据,为新产品设计提供参考。

虚拟装配验证:将扫描获得的零部件模型导入CAD系统,进行虚拟装配测试,验证各部件间的配合关系。

设计优化:通过对比扫描数据与设计模型,发现设计缺陷并进行优化调整。

实际案例:

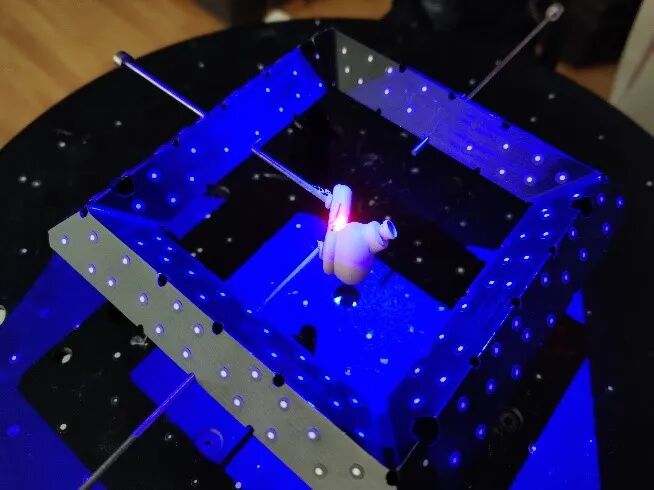

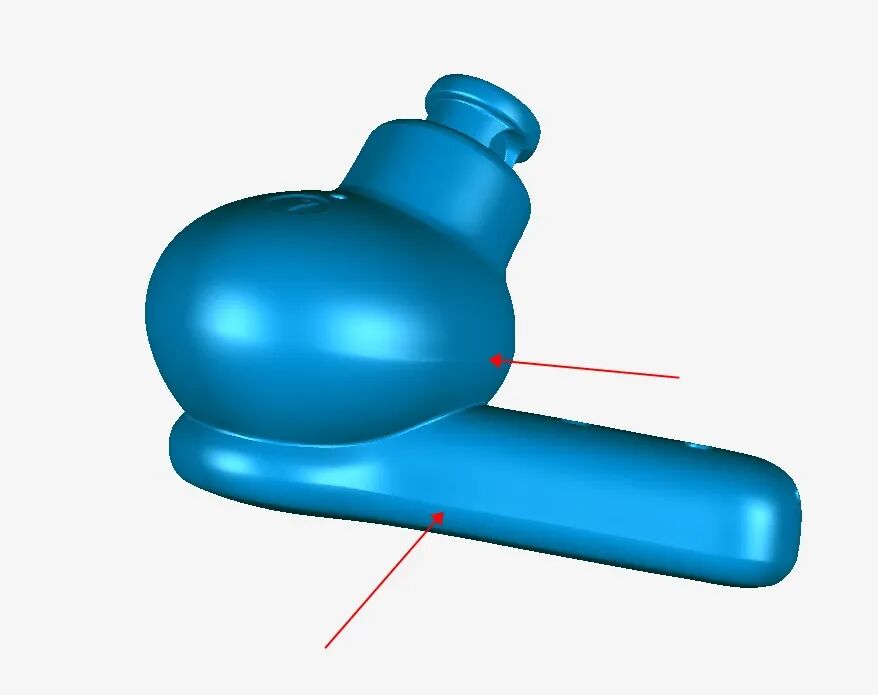

某厂商通过蓝光3D扫描技术对蓝牙耳机进行逆向工程分析,成功优化了其产品结构设计,同时提升了整体外观质感。

生产制造阶段

在3C电子产品的生产过程中,模具的质量直接影响产品的质量和生产效率。蓝光3D扫描测量仪可以对初步设计制作的模具进行三维扫描,获取模具的实际形状和3D数据模型。

核心应用:

•模具尺寸检测:在3C电子产品的生产制造中,蓝光三维扫描测量仪可用于模具设计与检测,零部件批量检测,检测整体偏差、尺寸偏差、形位公差等,并输出检测报告。

•零部件批量检测:将三维扫描技术与自动化多轴转台/机器人集成,实现自动测量、数据分析和质量控制,实时监控生产质量,及时发现和纠正偏差。

•数据实时存档:三维检测数据便于实时存储和管理,保存产品各批次的质量数据,分析生产过程中的关键参数,为产品质量追溯和持续改进提供数据基础。

实际案例:

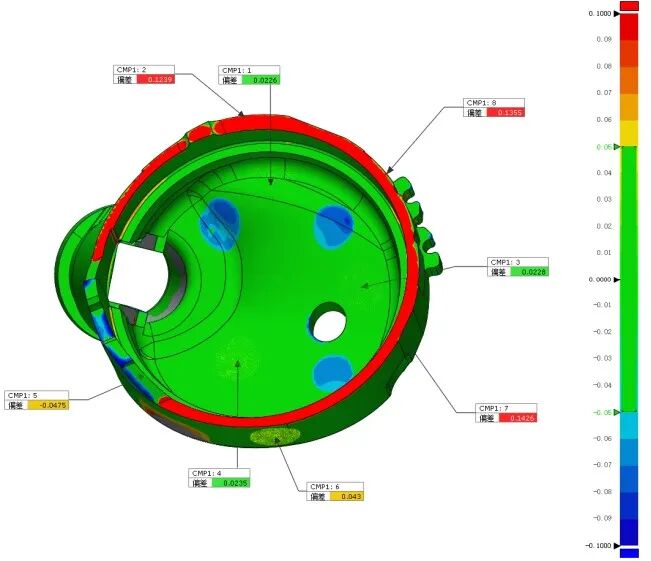

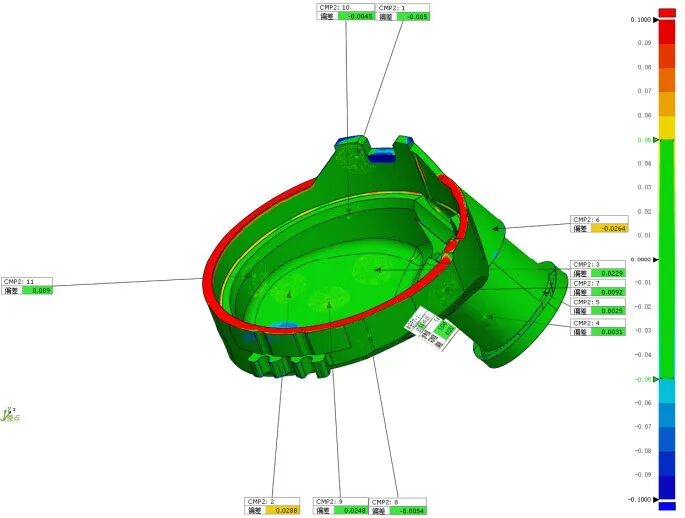

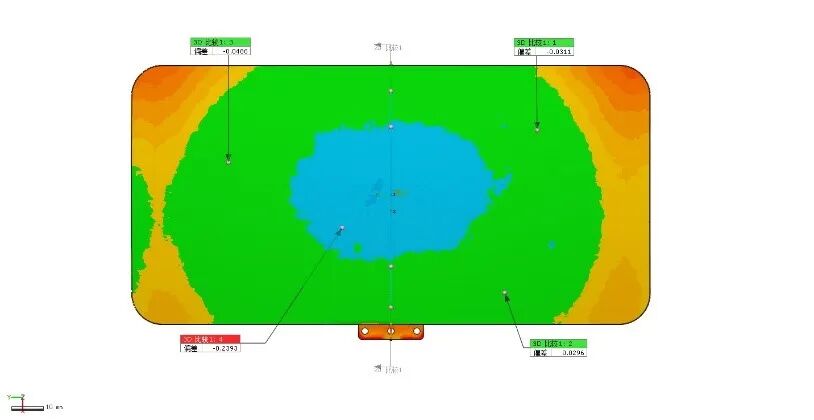

某厂商通过蓝光3D扫描技术,对音响模具进行3D全尺寸检测,检测界面线精确度与虚拟装配贴合度检测,解决客户喇叭厚度不均匀导致音色出问题的困扰,提升音响产品的音质效果。

音响模具3D检测

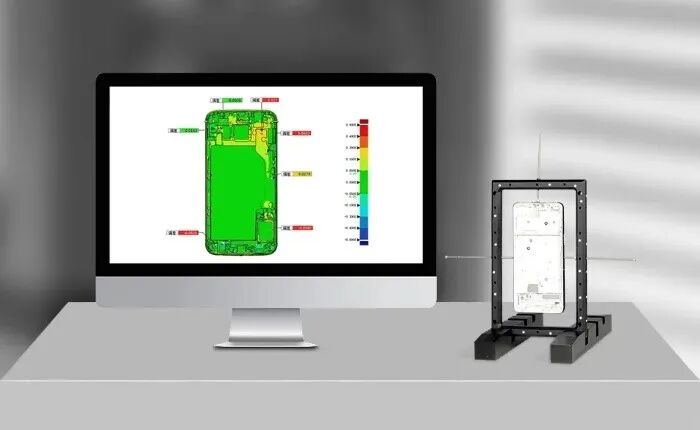

手机后盖板自动化检测

实际案例:

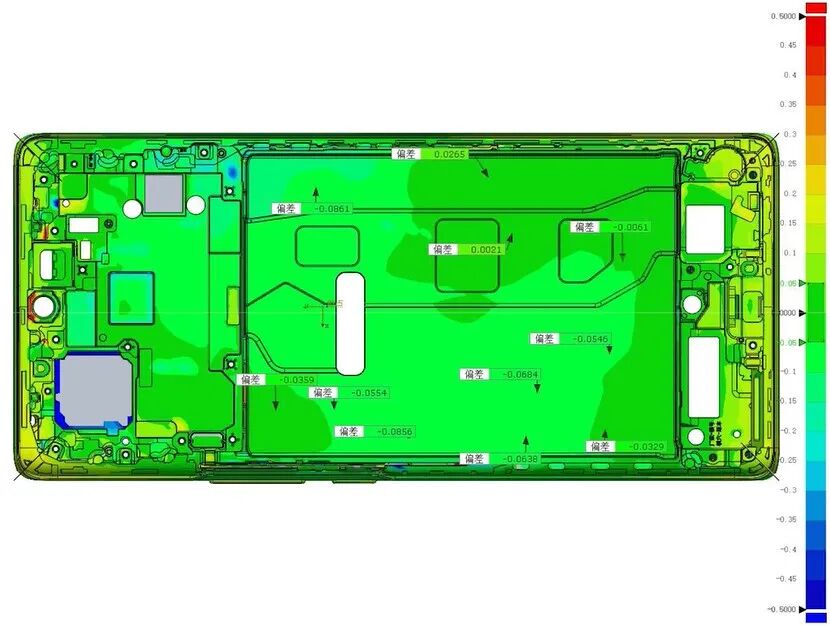

对于手机以及耳机这类对对尺寸精度要求极高的产品,蓝光3D扫描测量仪能够精确测量产品整体及各部位尺寸,保证产品在批量生产时能够严格符合尺寸规格要求,提高产品的整体质量和可靠性。

3C耳机注塑件3D检测

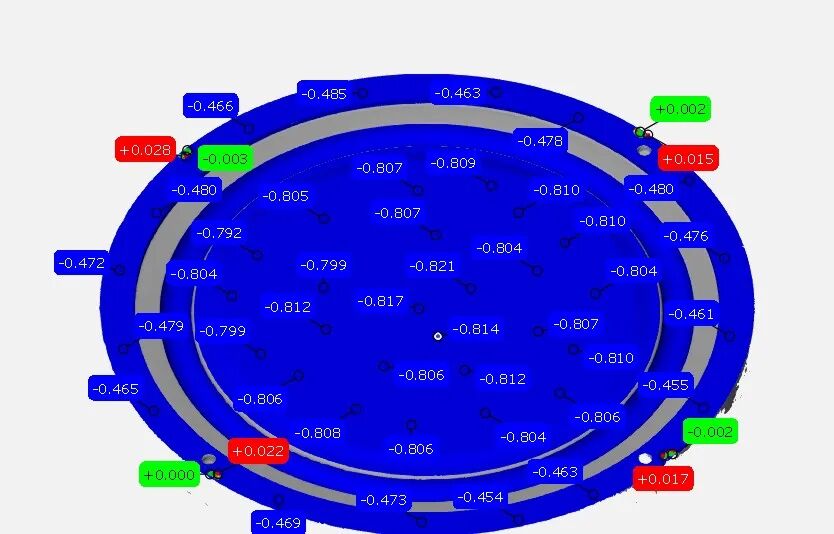

手机屏保3D尺寸检测

质量控制阶段

蓝光三维扫描测量仪可用于零部件快速质量评估,扫描得到模具的三维数据,结合专业三维检测软件,比对扫描数据和原型图纸,生成尺寸偏差色谱图,为偏差纠正提供精确的三维数据支持。

•产品尺寸检测:对成品进行全尺寸3D检测,筛选出不合格产品,提高产品良率,降低返工率。例如关键尺寸测量,螺栓孔、安装孔等位置精度,各部件间的配合间隙和公差等。

•装配精度控制:3C电子产品通常包含大量精密组件,装配精度直接影响产品性能和可靠性。通过检测各部件在装配中的位置准确性,验证装配间隙是否符合要求,确保产品功能的正常运行。

•反向修模:当检测发现产品存在尺寸偏差或质量问题时,蓝光3D扫描技术能够精确测量偏差大小和位置,提供具体的修模参数和修正方案,为模具修正提供精确的数据支持。

实际案例:

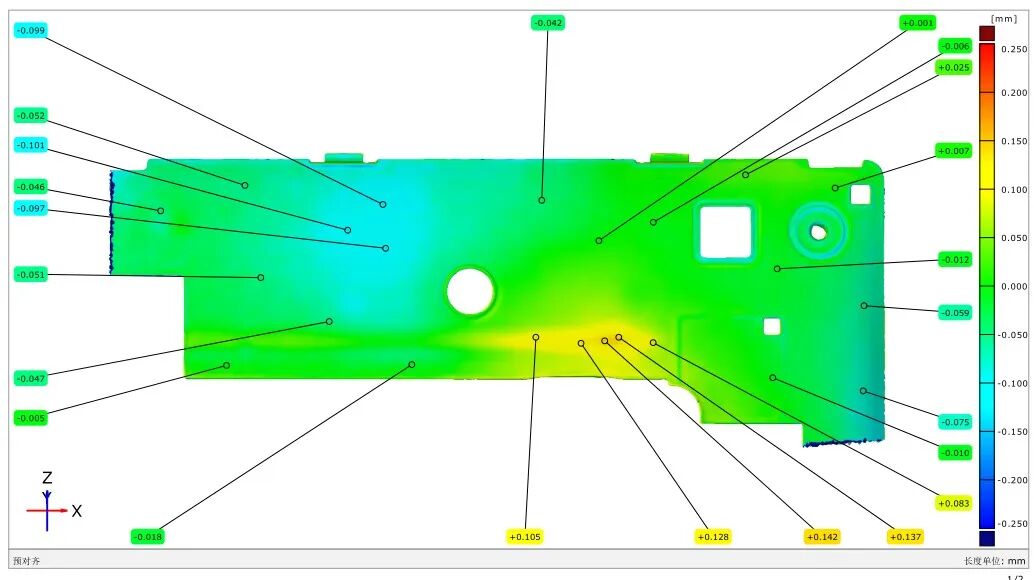

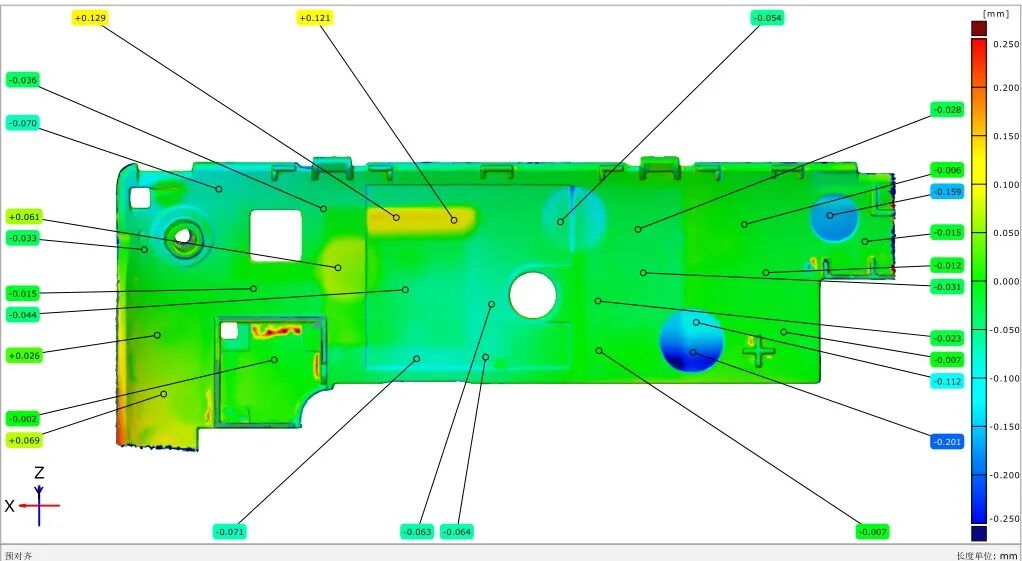

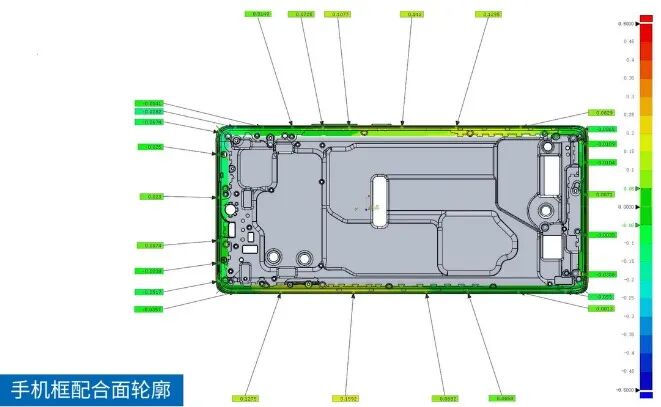

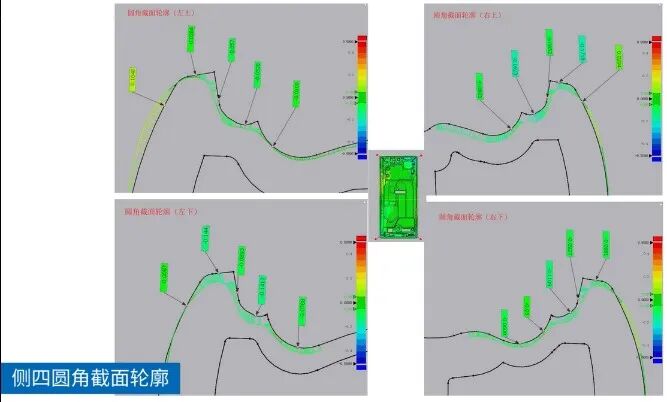

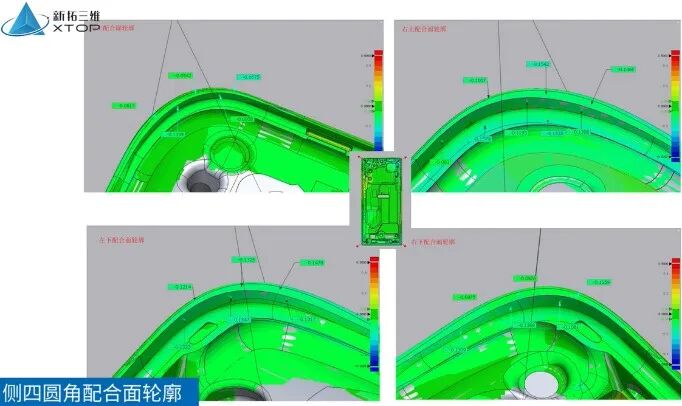

XTOM-MATRIX蓝光三维扫描测量仪,以其全尺寸、高效率、高精度优势,可用于电脑/手机等复杂结构件的检测,通过扫描获取3D数据,在3D检测软件中快速得到整个零件尺寸测量数值,从而判断手机中框等长宽、孔径、配合面轮廓、侧圆角截面轮廓、边距等关键尺寸是否符合装配要求。

电脑背板注塑件3D检测

手机中框3D全尺寸检测

蓝光3D扫描技术已成为3C消费电子行业不可或缺的关键技术,它在提高产品质量、降低生产成本、提高生产效率方面发挥着巨大的作用。在概念设计阶段,通过高精度三维建模加速原型验证;在量产制造环节,实现微米级尺寸检测确保工艺一致性;在质量检测阶段,可对产品进行检测与装配分析,模具质量评估,减少模具修改,缩短交期。

这种全生命周期的数字化解决方案,不仅显著提升了消费电子产品的品质可靠性,更推动着行业向智能化、个性化制造方向持续演进。

1063

1063

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?