库得克国际研发团队

为什么要进行测量系统分析?测量质量特性是用测量设备来完成的,也称为测量仪或量具。量具可以定义为测量和显示测量值的仪器。仪器包括秤、温度计、卡尺、折射仪、尺子、粘度计等等。

没有一个测量装置是完美的,总会有少量的误差,有的是由于设备的故障和缺陷,有的是由于周围环境导致的敏感性问题,有的是由于培训不足,等等,还有很多其他原因,因此需要进行测量系统分析。

测量有五大分量,稳定性和线性是过程分析,用的是SPC,利用检测设备在实际使用过程中的检测数据的分析而,测量系统分析是基于标准件的测量和分析,关注偏倚、重复性和再现性。

偏倚

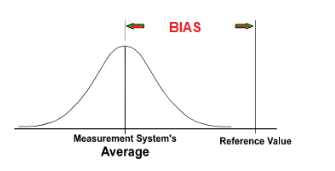

测量系统中的偏倚是指测量值的平均值与零件实际值的差值。零件实际值称为基准值。理想情况下,偏倚应为零。

上图显示了同一零件不同测量值的变化以及平均值与基准值的偏差。此例中,偏倚为负。

偏倚可能取决于实际测量值。通常用线性来表示这种依赖关系。然而,偏倚也可能是部分随机的,或者遵循某种非线性模式。这通常是由于仪器故障造成的。

偏倚对记录的测量值的可靠性影响最大。

重复性

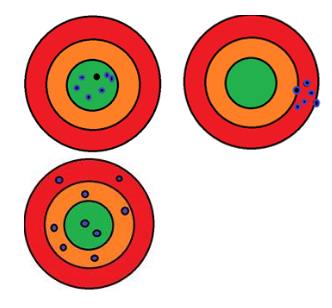

量具重复性是用标准偏差来衡量同一测量者使用同一仪器对同一零件重复测量的接近程度。它关注的不是与目标值的接近程度(准确度),而是关注偏倚,即精确度。下面的前两幅图显示了相似的紧密聚类,即使其中一幅图偏离了目标,其重复性也是相似的。第三幅图则显示重复性差。

测量者重复性、再现性

从历史上看,这一问题通常被忽略,可能是因为人们不理解它。

仪器重复性标准偏差不一定是由于仪器本身造成的,重复性可能取决于测量者,即不同测量者无法再现重复性,有些测量者的重复性则可能比其他人差。这类似于不同的射手使用相同的步枪或弓箭,有些射手的分散性比其他人强,即使他们都使用相同的“装备”。

GR&R分析必须包括测量者重复性测试。分析人员不应该假设每个测量者具有相同的可变性。有时,造成这种差异的原因仅仅是技能培训。例如,一个测试人员可能不会等待天平稳定下来,这将导致更大的变异。另一个测试人员可能手不稳定,导致卡尺测量值发生变化。

设备重复性、再现性

用于测量同一特性的不同测量设备可能具有不同的重复性,即使是同一型号的不同设备也可能无法再现重复性。

测量者再现性

测量者的再现性分析与偏倚的差值有关。有两种偏倚,一种是由于工具本身,另一种是由于测量者。如果偏倚仅仅是由于工具造成的,那么所有的测量者都会得到相同的偏差。测量者再现性分析将识别测量者造成的偏倚差值。对于这种类型的分析,不需要知道基准值。只要确定测量者得到的平均测量值的差值,就确定了偏差的差值。如果是这样的话,那么该仪器可能对不同的测量者不够稳健,或者某些测量者没有得到足够的培训。

为了解释测量者再现性实际上是偏倚的再现性,假设基准值为10.0的零件,测量者1的平均值为11.0,测量者2的平均值为10.0。根据偏倚的定义,测量者1的偏倚为1.0,测量者2的偏倚为0。因此,再现性是关于偏倚的再现性。

设备再现性

从历史上看,GR&R分析仅仅考虑了测量者导致的误差和纯粹仪器导致的误差,很少考虑仪器之间或设备之间导致的误差,但是仪器导致的误差可能是误差的一个重要组成部分。企业通常有好几种测量设备可供选择来测量相同的特性。检测不同设备之间的一致性非常重要。

GR&R分析

在现代计算能力和软件出现之前,GR&R分析主要使用控制图。这种方法非常耗时,并且存在几个问题,这个话题超出本文讨论的范围,不予赘述。

如今,GR&R分析通常采用方差分析、协方差分析和回归分析,至少适用于以下情形:

计数测量系统分析;偏倚(简单);量具能力和重复性;量具性能;GR&R(单一仪器单一零件多测量者);GR&R(多仪器单一零件单一测量者);GR&R(单一仪器多零件多测量者);

线性分析;重复性-再现性;稳定性;偏倚(单一仪器多零件单一测量者);偏倚(多仪器单一零件单一测量者);偏倚单一仪器多零件多测量者);GR&R (多仪器单一零件多测量者);线性(偏倚)(多仪器单一测量者);GR&R(嵌套法) (多仪器单一零件多测量者);

有一些重要的假定前提。一个是通常成立的正态性假定。另一个是方差分析模型。应用了三种类型的模型。第一种是纯随机的,所有的影响(比如测量者的影响)都是随机的,设备的影响也是随机的。第二种模型是固定的,第三种模型是混合的。随机模型似乎应用最广泛。然而,随机模型可能不是最合适的。如果一个企业一直使用三个测量者,而不是从测量者库中随机选择,那么固定模型更合适,这会影响显著性检验和GR&R统计。对于设备,也是如此。

这些误差的影响

这些误差的影响取决于误差的大小。一些作者得出的结论是,如果GR&R标准偏差小于20%,对过程能力的影响可以忽略不计。我们自己的研究也显示了类似的结果。实际上,高达过程标准偏差50%的测量误差不会产生重大影响。这里的假定前提是正态分布和测量者随机影响模型。如果使用固定的测量者影响模型或设备影响模型,对过程能力的影响将变得更为显著。

由于使用的是随机影响模型,因此对过程能力分析的影响可能被低估。但如果影响是固定的,影响可能会非常显著。影响的程度可以通过BIS.Net Analysis App来估计。

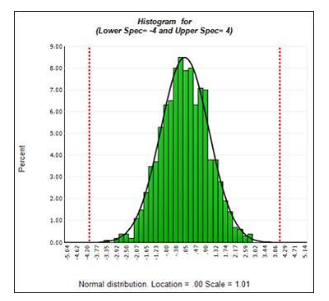

下图模拟显示了20%GR&R标准偏差对Cp指数的影响

Process Capability Histogram without measurement error Cp = 1.30

无测量误差的过程能力直方图Cp=1.30

Process Capability Histogram with Measurement Error added equal to 20% of the process variation. Cp =1.29

加上等于20%过程标准差的测量误差的过程能力直方图Cp=1.29

测量系统分析的必要性

虽然GR&R标准偏差即使达到50%,对过程能力的影响都相对较小,但不能假定测量误差较低。在许多案例中,测量误差等于过程偏差。

MSA的目的是确保测量系统是适当的。一旦确定了充分性,就需要定期执行MSA,以评估测量系统的恶化情况,以及是否需要对测量者进行

4059

4059

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?