当前晶圆承载部件(包括晶圆托盘、卡盘、座、架等)在精密加工工序(CNC铣削、磨削、铸造)后面临众多检测瓶颈。

晶圆承载部件的几何精度是保障半导体制造过程稳定性的基础,其微米级偏差可直接导致产品良率下降。

目前依赖三坐标测量机(CMM)抽样检测、人工工具测量等方式,存在检测速度慢,无法获取表面三维形貌,存在漏检局部缺陷的风险。探针接触可能对高价值工件表面造成划伤或污染,数据的一致性低等挑战。

GL-8000系列凭借其高精度、高速度与非接触的技术特点,可在以下关键制造与质检环节实现革命性的检测能力提升:

1. CNC铣削/磨削工序后的3D检测:

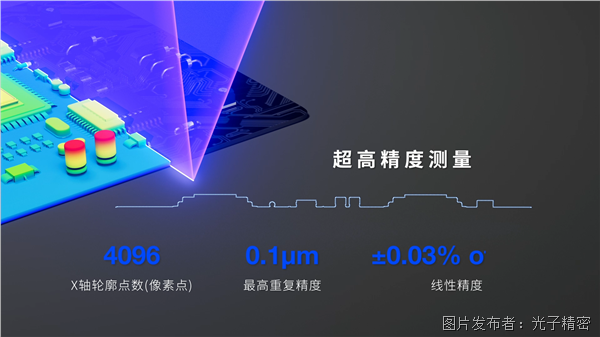

加工后,部件承载面的微观起伏与宏观平面度同等重要。GL-8000通过发射一条高密度激光线投射至工件表面,单次即可获取一条包含4096个高度点(Z轴) 的轮廓线。通过其高达49kHz的扫描频率与运动平台配合,可在数秒内完成对整个平面的密集扫描,生成由高质量三维点云。

此过程中,其微米级精度确保能可靠地识别出微米级的局部凹陷或凸起。软件随后基于完整的海量点云数据,自动计算全域平面度、以及指定区域内的局部平整度,精准定位超差区域。

2. 多部件组装后的复合空间几何关系验证:

组装后的部件,利用GL-8000的高精度与高速扫描能力,可对组装体的各个功能性表面进行快速、独立的扫描与数据采集。其专用软件可直接在三维模型中,自动拟合出各个平面、圆柱孔的中心轴线等几何特征,并依据其0.3微米的数据一致性,精确计算并输出多个平面之间的平行度与共面度、多个圆柱孔之间的同轴度等复杂的复合几何公差,一次性完成对整个接口系统精度的综合验证。

GL-8000系列3D线激光轮廓测量仪,以其在微米级精度、每秒数万线的高速扫描、海量点云数据采集及复杂表面适应能力等方面的综合性能,为解决晶圆承载部件在平面度、平行度及综合尺寸精度方面的管控难题提供了有效的技术方案。

9076

9076

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?