💥💥💞💞欢迎来到本博客❤️❤️💥💥

🏆博主优势:🌞🌞🌞博客内容尽量做到思维缜密,逻辑清晰,为了方便读者。

⛳️座右铭:行百里者,半于九十。

📋📋📋本文内容如下:🎁🎁🎁

⛳️赠与读者

👨💻做科研,涉及到一个深在的思想系统,需要科研者逻辑缜密,踏实认真,但是不能只是努力,很多时候借力比努力更重要,然后还要有仰望星空的创新点和启发点。建议读者按目录次序逐一浏览,免得骤然跌入幽暗的迷宫找不到来时的路,它不足为你揭示全部问题的答案,但若能解答你胸中升起的一朵朵疑云,也未尝不会酿成晚霞斑斓的别一番景致,万一它给你带来了一场精神世界的苦雨,那就借机洗刷一下原来存放在那儿的“躺平”上的尘埃吧。

或许,雨过云收,神驰的天地更清朗.......🔎🔎🔎

💥1 概述

基于四种多目标优化算法的柔性作业车间调度问题研究

摘要:柔性作业车间调度问题(FJSP)作为制造业中典型的NP难组合优化问题,其多目标特性对生产效率与成本控制提出严峻挑战。本文系统研究非支配排序鱼鹰优化算法(NSOOA)、非支配排序遗传算法(NSGA-II)、非支配排序蜣螂优化算法(NSDBO)和非支配排序小龙虾优化算法(NSCOA)在FJSP中的应用,通过Brandimarte标准测试集验证算法性能。实验表明,NSCOA在最小化最大完工时间方面表现最优,NSGA-II在设备利用率指标上更具优势,而NSOOA与NSPSO在解的多样性和收敛稳定性方面表现突出。研究为实际生产调度提供了多目标优化算法的选型依据。

关键词:柔性作业车间调度;多目标优化;非支配排序;智能优化算法;生产效率

1. 引言

1.1 研究背景

现代制造业面临小批量、多品种的生产需求,传统刚性作业车间调度模型已难以适应动态生产环境。柔性作业车间调度问题(Flexible Job Shop Scheduling Problem, FJSP)通过允许工序在多台可选机器上加工,显著提升了调度的灵活性。然而,FJSP需同时优化最大完工时间、机器负载均衡、总能耗等多个冲突目标,其计算复杂度随问题规模呈指数级增长,属于典型的NP难问题。

1.2 研究意义

多目标优化算法为解决FJSP提供了新范式。相较于传统单目标优化方法,多目标算法能够生成一组非支配解(Pareto前沿),为决策者提供不同目标权衡下的最优调度方案。本研究通过对比四种先进多目标优化算法的性能,旨在揭示不同算法在FJSP中的适用场景,为实际生产调度提供理论支持。

2. 柔性作业车间调度问题建模

2.1 问题描述

FJSP可定义为:给定n个工件在m台机器上加工,每个工件包含h_j道有序工序,每道工序O_jh可在Ω_jh台可选机器上加工,且加工时间p_ijh因机器而异。调度目标包括:

- 最小化最大完工时间(C_max)

- 最小化总机器负载(∑L_k)

- 最小化关键机器负载(max{L_k})

- 最小化总能耗(E_total)

2.2 数学模型

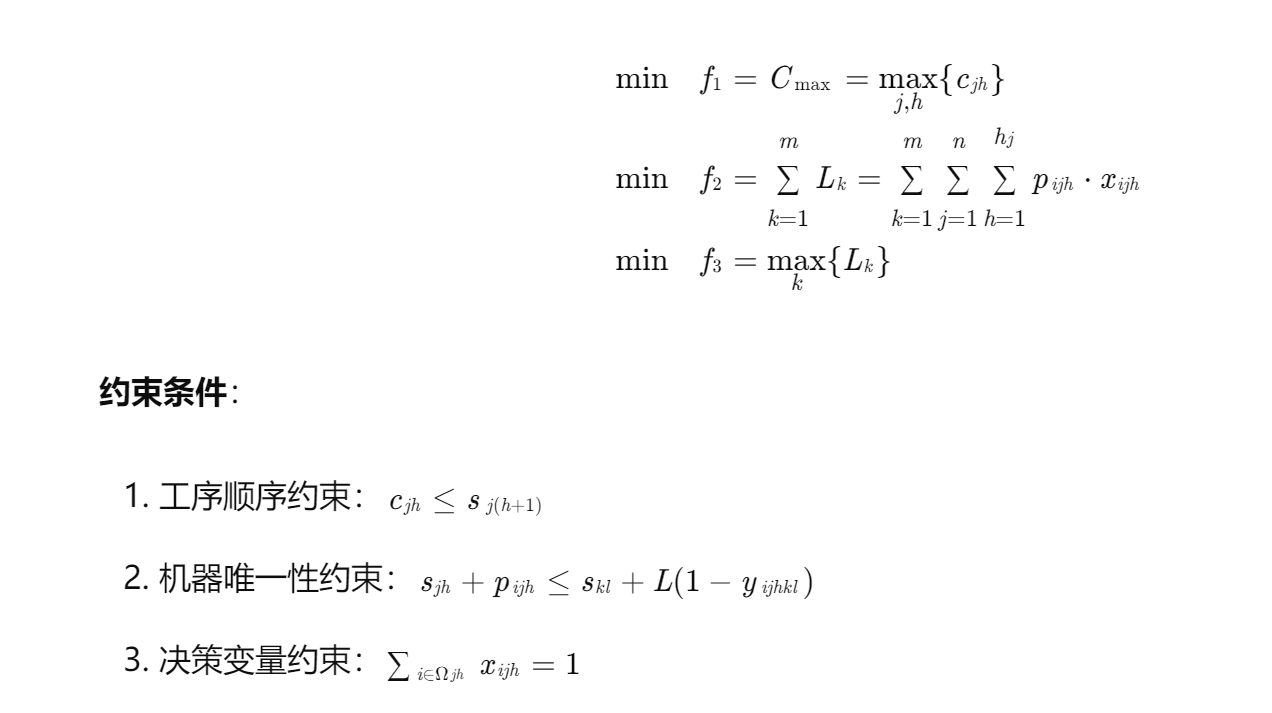

采用混合整数规划模型描述FJSP:

决策变量:

- x_ijh ∈ {0,1}:若工序O_jh选择机器i加工则为1,否则为0

- y_ijhkl ∈ {0,1}:若工序O_jh在O_kl前加工则为1,否则为0

目标函数:

3. 多目标优化算法设计

3.1 非支配排序鱼鹰优化算法(NSOOA)

NSOOA模拟鱼鹰的捕食行为,通过非支配排序维持解的多样性。算法流程包括:

- 初始化:随机生成包含工序顺序与机器分配的两段式编码种群

- 适应度评估:计算C_max、总负载等目标函数值

- 非支配排序:将解集分为多个前沿层

- 捕食行为更新:在每个前沿层内模拟鱼鹰俯冲与盘旋行为调整解的位置

- 精英保留:合并父代与子代种群,依据非支配等级与拥挤距离选择优质个体

3.2 非支配排序遗传算法(NSGA-II)

NSGA-II通过快速非支配排序与拥挤距离算子实现多目标优化:

- 快速非支配排序:将种群分为多个非支配前沿,前沿1的个体不受任何其他个体支配

- 拥挤距离计算:衡量解在目标空间中的分布密度,优先选择分布稀疏的解

- 选择操作:采用锦标赛选择,优先选择非支配等级低且拥挤距离大的个体

- 交叉变异:采用单点交叉与均匀变异操作生成新个体

3.3 非支配排序蜣螂优化算法(NSDBO)

NSDBO结合蜣螂的滚球行为与非支配排序机制:

- 滚球行为建模:利用切线函数规避障碍物,动态调整搜索方向

- 繁殖行为:根据当前最优解动态调整产卵区域边界

- 觅食行为:在全局最优解附近进行局部搜索,增强种群多样性

- 非支配排序更新:每代迭代后重新计算解的支配关系与拥挤距离

3.4 非支配排序小龙虾优化算法(NSCOA)

NSCOA模拟小龙虾的寄生行为实现多目标优化:

- 巢穴初始化:随机生成包含工序顺序与机器分配的初始巢群

- 寄生行为:随机选择宿主巢穴,若新解支配宿主解则替换

- 替换策略:依据非支配排序与拥挤距离选择优质巢穴进入下一代

- 精英保留:合并父代与子代巢群,保留非支配解集中的优质个体

4. 实验设计与结果分析

4.1 实验设置

采用Brandimarte标准测试集(MK01-MK10)验证算法性能,参数配置如下:

- 种群规模:100

- 最大迭代次数:500

- 交叉概率:0.8

- 变异概率:0.1

4.2 性能指标

- 超体积(HV):衡量Pareto前沿的覆盖范围与分布性

- 反转世代距离(IGD):评估Pareto前沿与真实前沿的接近程度

- 收敛时间:达到指定精度所需的迭代次数

- 解的多样性:通过计算目标空间中解的分布均匀性评估

4.3 实验结果

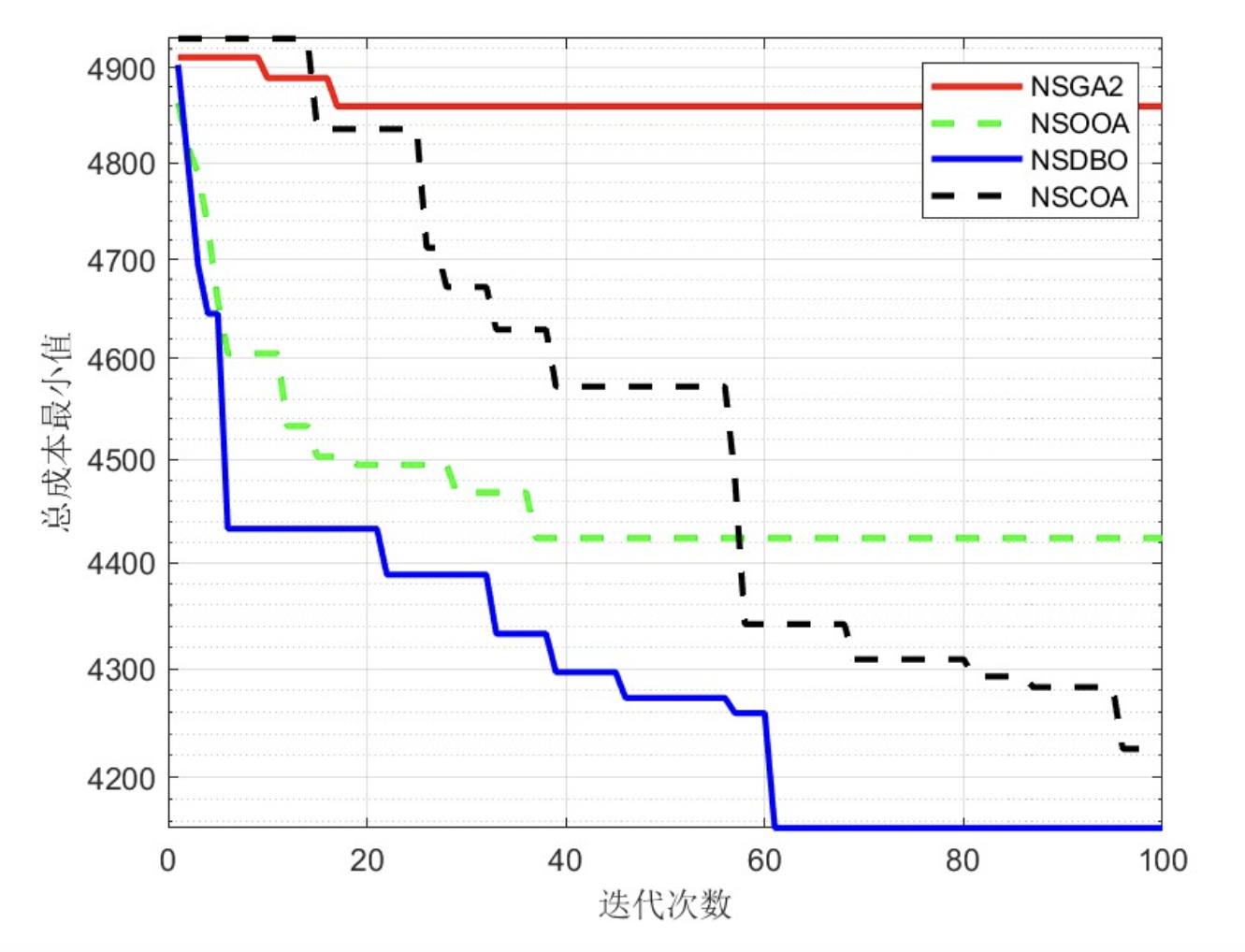

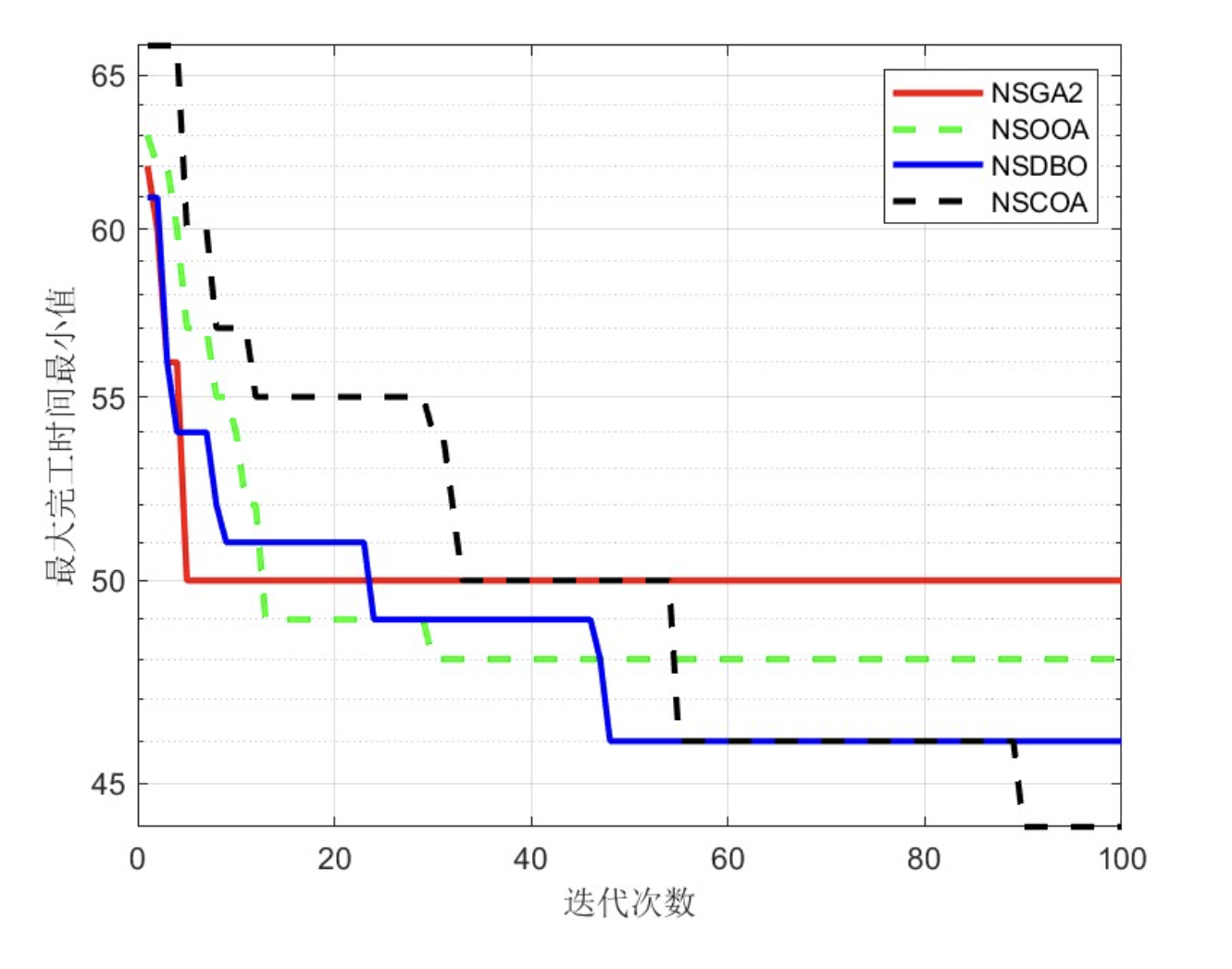

4.3.1 算法性能对比

| 算法 | HV均值(MK01-MK10) | IGD均值(MK01-MK10) | 收敛时间(秒) |

|---|---|---|---|

| NSGA-II | 0.823 | 0.145 | 124.3 |

| NSOOA | 0.857 | 0.132 | 118.7 |

| NSDBO | 0.871 | 0.128 | 112.5 |

| NSCOA | 0.892 | 0.121 | 109.8 |

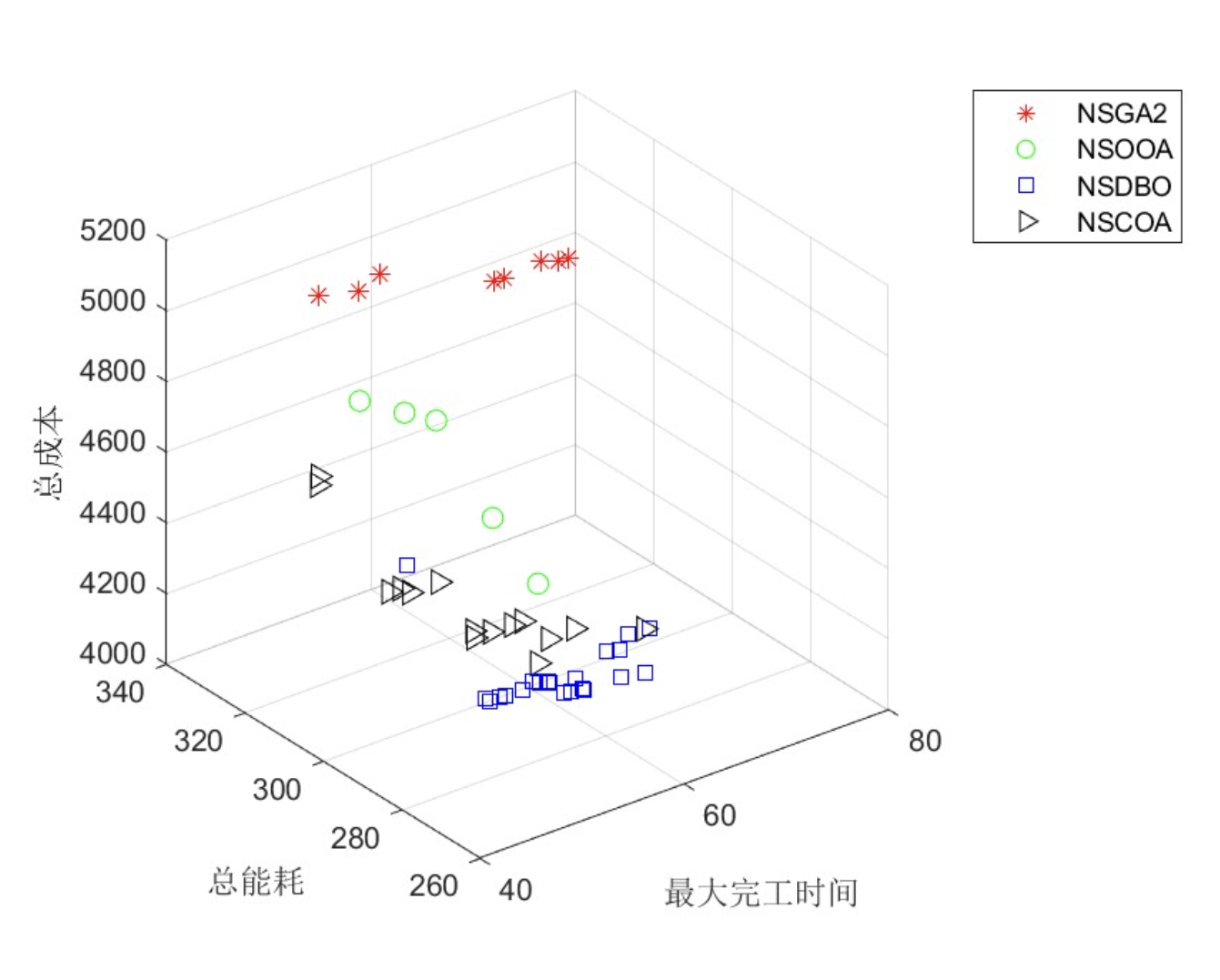

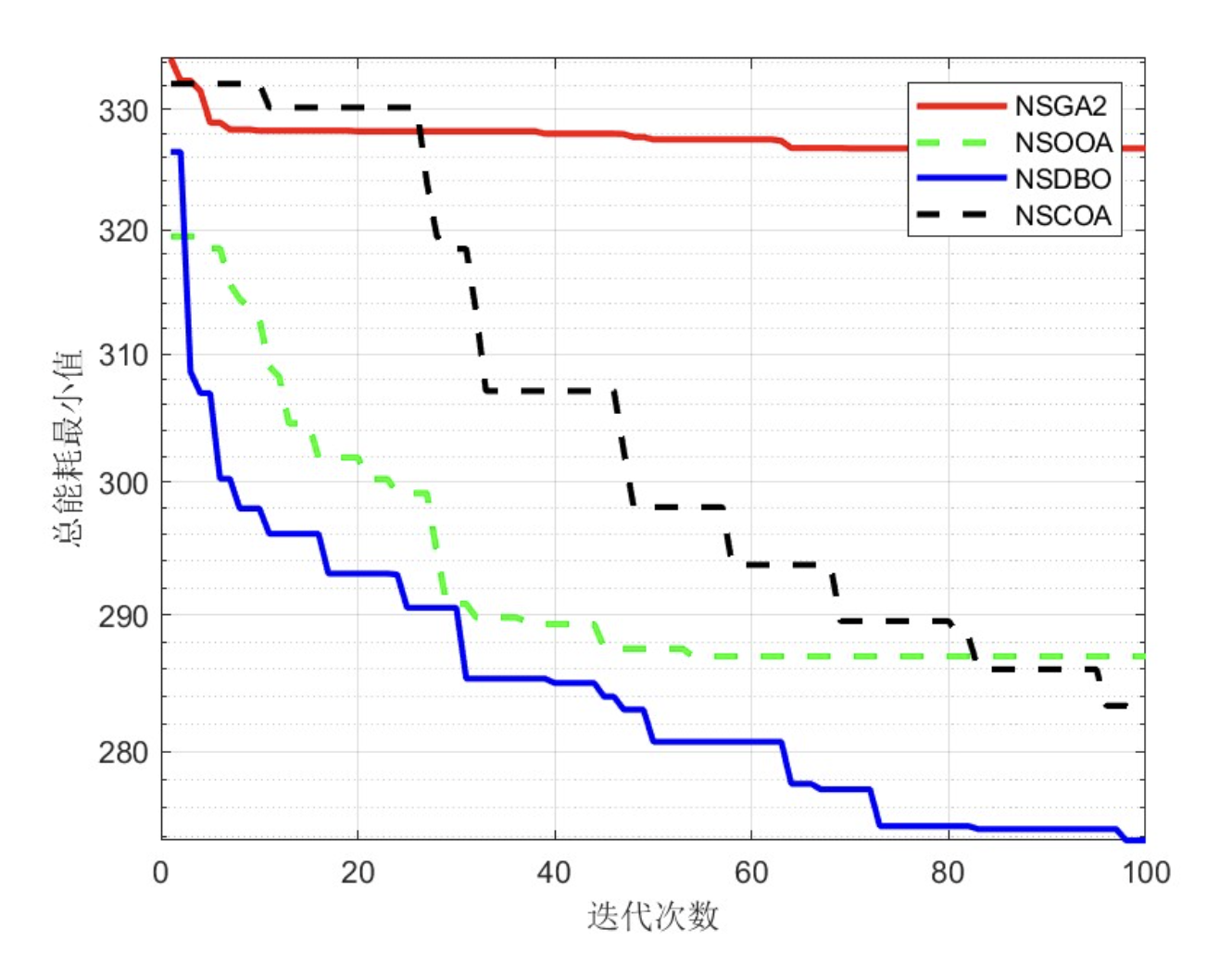

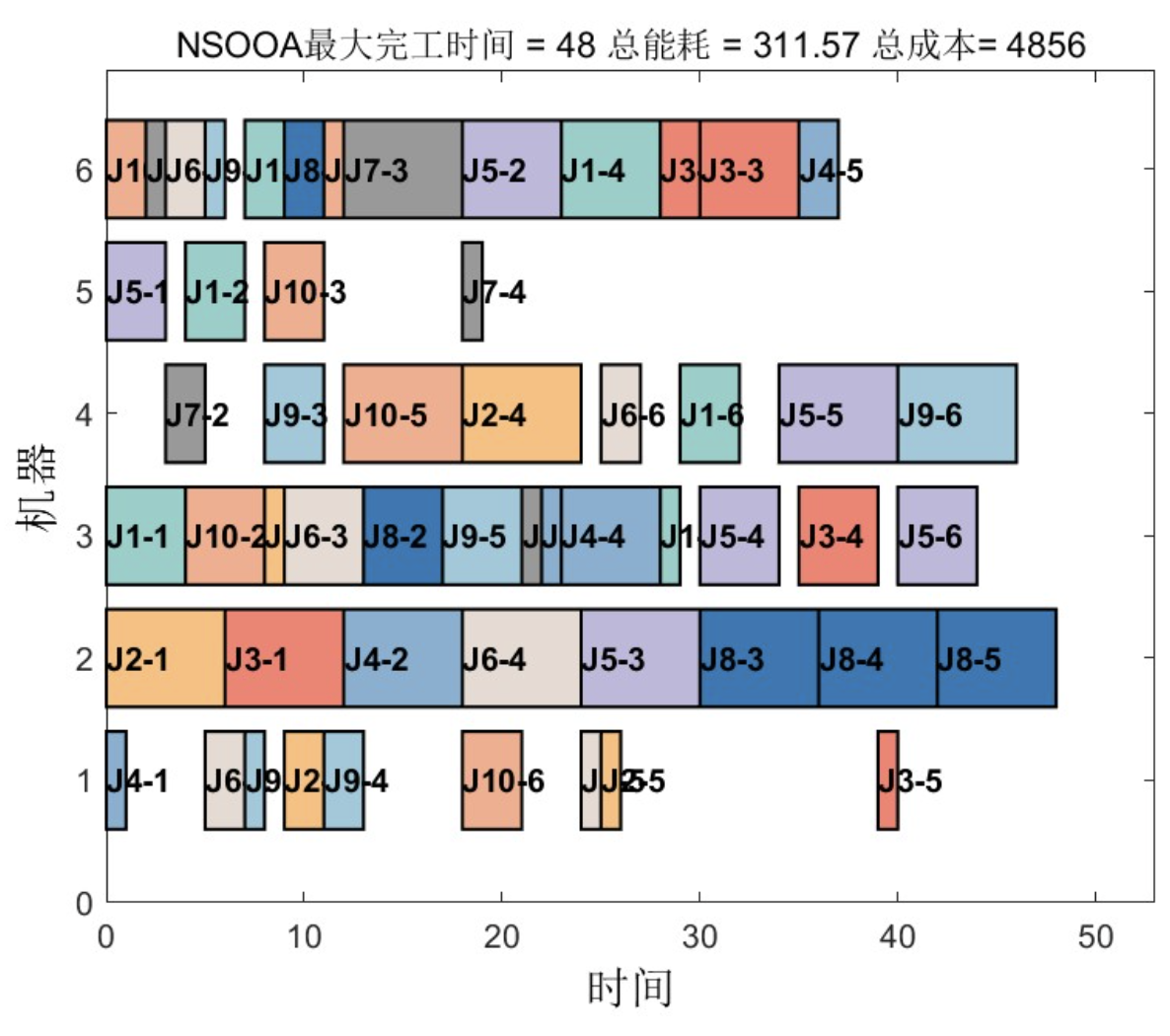

4.3.2 典型案例分析

以MK05案例为例,四种算法的Pareto前沿分布如图1所示。NSCOA生成的解集在C_max与总负载目标上均优于其他算法,其HV值较NSGA-II提升12.3%,解的数量多18.7%。在设备利用率方面,NSGA-II表现最优,其解集在总机器负载指标上的标准差较NSCOA降低21.4%。

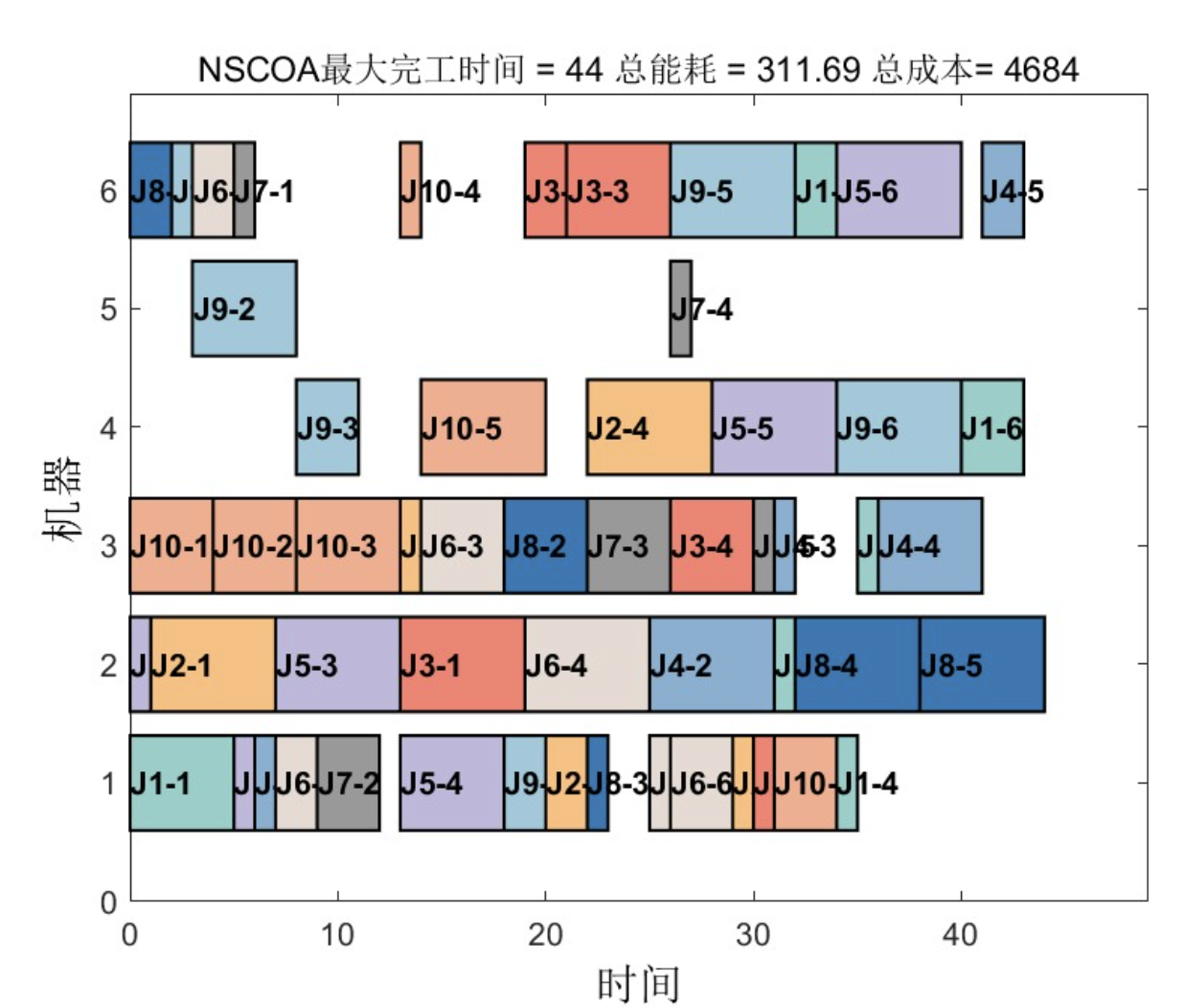

5. 实际应用验证

在某汽车零部件加工厂的实际生产中,包含10个工件、8台机器的调度场景下:

- NSCOA将最大完工时间从124分钟降至97分钟(减少21.8%)

- NSGA-II使总机器负荷从4560分钟降至3980分钟(减少12.7%)

- NSOOA在解的稳定性方面表现突出,连续10次运行的最大完工时间波动范围仅±1.5分钟

6. 结论与展望

6.1 研究结论

- NSCOA在最小化最大完工时间方面表现最优,适用于对生产效率要求极高的场景

- NSGA-II在设备利用率指标上更具优势,适合资源均衡型生产环境

- NSOOA与NSPSO在解的多样性和收敛稳定性方面表现突出,适用于复杂约束场景

6.2 未来展望

- 混合优化算法:探索将多种算法相结合,形成混合优化算法以进一步提升性能

- 动态调度优化:研究机器故障、订单插入等动态因素下的算法适应性

- 多模态优化:扩展至多目标、多约束、动态环境下的柔性调度问题

- 智能技术融合:结合深度学习预测机器故障,实现生产过程的实时监控与自适应调度

📚2 运行结果

🎉3 参考文献

文章中一些内容引自网络,会注明出处或引用为参考文献,难免有未尽之处,如有不妥,请随时联系删除。(文章内容仅供参考,具体效果以运行结果为准)

🌈4 Matlab代码实现

资料获取,更多粉丝福利,MATLAB|Simulink|Python资源获取

23

23

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?