图1:MODSIM平台统一设计仿真环境概念图

一、汽车研发的范式转移:从串行到并行

面对智能化、电动化浪潮带来的产品复杂性爆发,传统“设计-仿真-验证”串行开发模式已无法满足快节奏市场需求。越来越多车企正将目光从传统Ansys多工具链体系,转向达索系统3DEXPERIENCE平台上的MODSIM(Modeling + Simulation)统一建模仿真平台。

根据达索数据,采用MODSIM的企业平均实现:

· 设计-仿真周期缩短50%

· 系统集成效率提升40%

· 工程成本降低30%-40%

这种技术转型,不只是软件工具的更新,更是汽车研发范式的彻底重塑。

二、Ansys传统工具链的瓶颈日益凸显

图2:传统平台 vs MODSIM平台

1. 数据孤岛严重

CAD、结构、流体、电磁等部门使用各自工具,数据格式不统一,工程师平均30%时间耗在格式转换与模型重建。

2. 串行流程效率低

仿真需等待设计完成,导致仿真介入延迟、响应慢,平均一次迭代需数周。

3. 版本失控与协同困难

不同软件版本各自为政,设计修改无法实时同步,跨团队协作沟通成本高、错误频发。

三、MODSIM平台:一体化平台的强大颠覆力

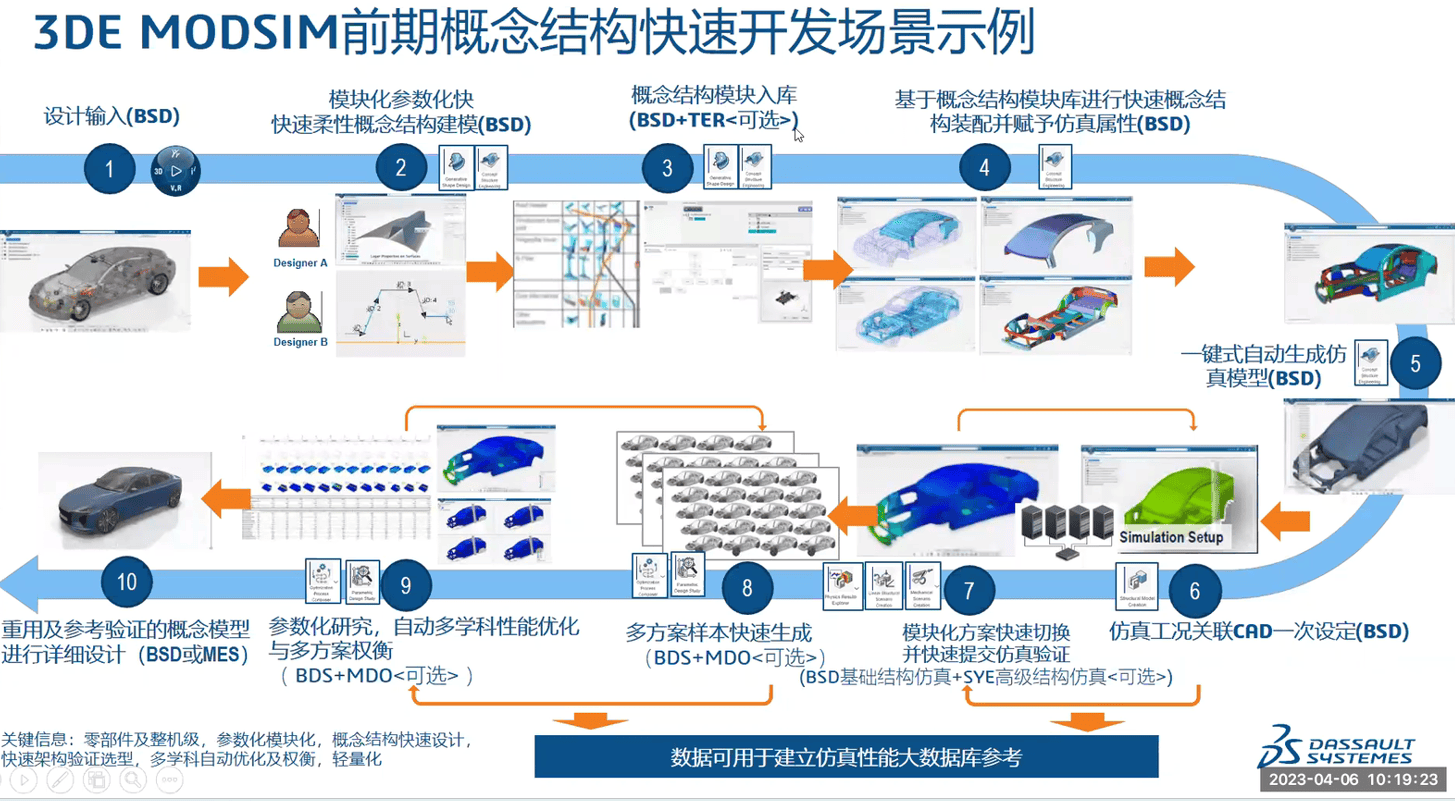

图3:MODSIM CATIA快速产品设计

MODSIM基于3DEXPERIENCE平台,深度融合CATIA的CAD建模与SIMULIA的CAE仿真功能,打造真正意义上的“设计即仿真”环境。

核心特点:

· 单一主模型:统一几何数据,消除格式转换

· 实时同步变更:设计修改自动影响所有仿真模型

· 跨学科协同工作:多物理场仿真并行运行

· 云端高性能计算支持:加速求解,释放本地算力

· AI智能优化集成:支持生成式设计与自动迭代

四、量化成效:企业切实感受到的价值

1. 迭代周期减少50%

· 本田:车身结构迭代从6周缩至2.5周,减重12%,续航提升8%

· 捷豹路虎:BIW刚度分析周期从4周降至10天,提升设计频次3倍

· 通用:电池包热管理仿真从8周缩至3周,仿真精度达95%

2. 系统集成效率提升40%

· 多专业团队在统一平台并行作业,实时版本同步

· 跨国协作变得高效,支持全天候开发模式

3. 成本降低30%-40%

· 虚拟仿真替代80%物理原型,单车节省原型500-800万元

· 自动化提升工程师效率35%,后期设计返工率降低60%

五、典型企业实践案例

▶ 本田电动车平台

技术突破:

· 车身轻量化+热管理协同优化,续航提升8%

· 电池包热-结构耦合仿真,开发周期缩短7个月

· NVH仿真提前半年识别潜在噪音问题

商业成果:

· 成本降低35%

· 上市时间提前6个月

· 质量缺陷率下降45%

▶ 捷豹路虎车身优化

· AI驱动拓扑优化实现15%刚度提升与8%减重

· 虚拟碰撞仿真替代70%物理测试

· 工艺仿真同步集成,避免生产问题

▶ 通用Ultium电池平台

· 热失控仿真提前识别安全隐患

· 电池与车身结构一体化设计

· 快充策略优化,充电时间缩短25%

六、迁移路径与实施建议

分三阶段推进:

1. 试点验证(3-6个月)

选定关键模块如电池包、车身作为试点,培训小团队,快速收集效果反馈。

2. 流程整合(6-12个月)

拓展至底盘、动力系统等模块,建立统一流程和内部培训体系。

3. 全面部署(12-24个月)

所有新车型进入MODSIM流程,平台对接PLM/ERP系统,建设仿真数据中心。

面对挑战,提供配套解决方案:

七、未来展望:走向智能化数字研发

1. AI驱动设计创新

· 生成式AI自动生成多设计方案

· 机器学习预测风险与性能

· 多目标智能优化(成本、质量、重量)

2. 数字孪生成标配

· 全生命周期数字孪生模型

· 实时运营反馈,持续优化设计

· 支持预测性运维与远程诊断

3. 跨企业协同与业务创新

· 供应链无缝对接MODSIM平台

· 虚拟验证纳入法规认证流程

· 支持个性化定制与基于仿真的保险定价

八、总结与行动指南

从Ansys到MODSIM的转变,不只是一次“工具升级”,而是深层次的研发哲学重塑——让仿真成为驱动设计的核心。

企业成功转型的关键要素:

· 高层战略决策力

· 跨学科技术人才储备

· 达索长期合作关系

· 面向持续改进的数字文化

推荐行动清单:

· 第一周:现状梳理

评估现有Ansys使用情况,识别瓶颈

· 第1月:试点启动

选定模块,开始试点仿真迁移

· 第3个月:效果评估

量化节省时间/成本/质量改进,准备扩大部署

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?