一、一场误操作,损失 500 万?半导体行业的隐形杀手

“光刻参数调偏 0.1 微米,整批 200 片晶圆全部报废”“维护人员违规触碰核心部件,设备停机检修 36 小时”—— 在半导体制造车间,这样的场景并非个例。据行业统计,近三年晶圆厂因人为误操作引发的事故占比达 42%,单次事故平均直接经济损失超 500 万元,间接产能损失更是高达千万元级。

半导体设备堪称 “精密娇贵”,光刻机、刻蚀机等核心设备操作参数多达数千项,任何一步违规操作都可能引发连锁反应:晶圆划伤、工艺偏差、设备故障,甚至危及人员安全。更棘手的是,传统管理模式下,误操作发生后往往陷入 “责任难定、源头难找” 的困境 —— 纸质台账记录不全、电子日志缺乏关联,多人员协同操作时责任划分模糊,数小时后才显现的缺陷更是无从追溯至最初操作环节。

二、权限管控:给设备装一道 “智能门禁”

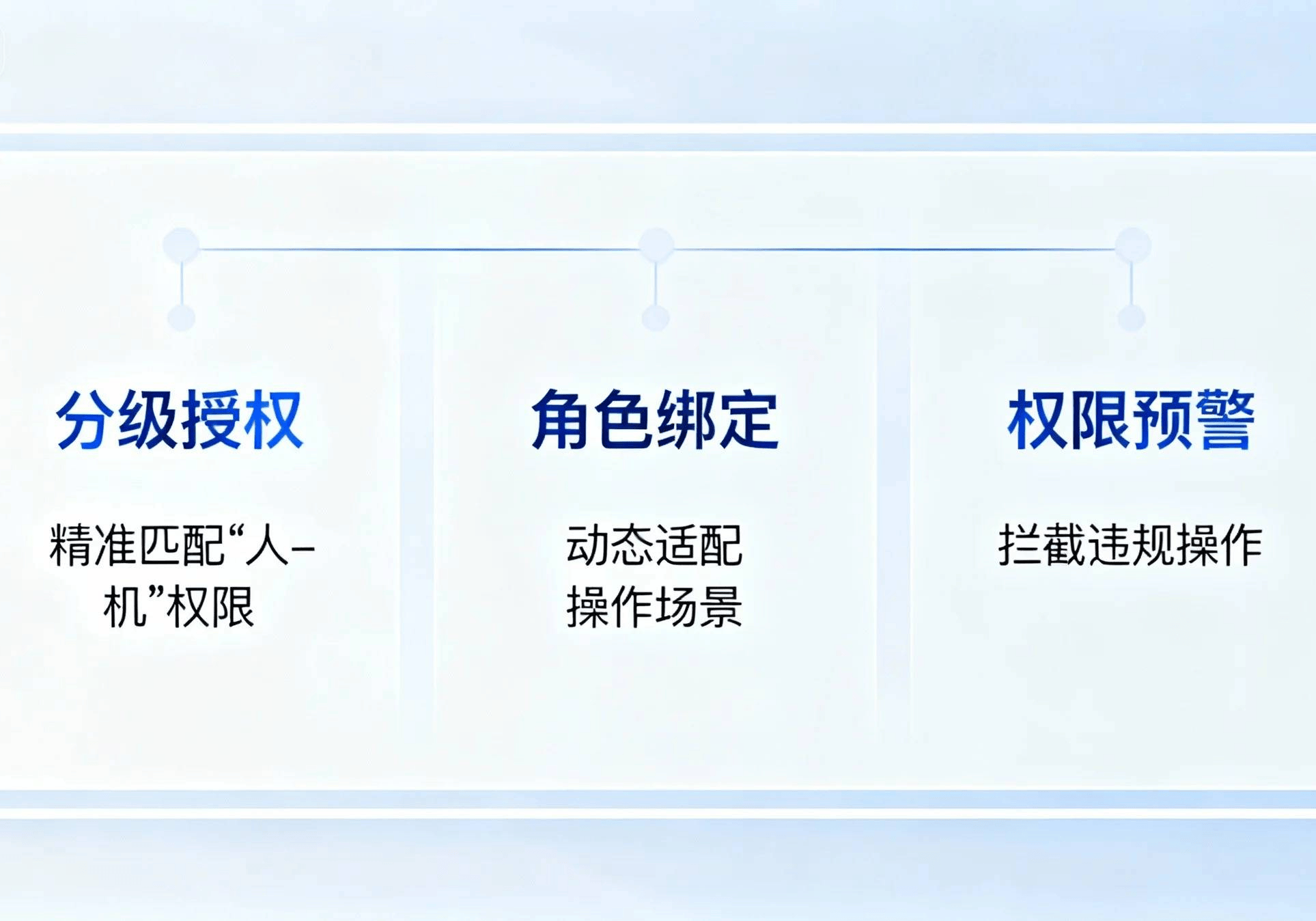

误操作的核心诱因之一,是 “谁都能操作、谁都敢操作” 的权限混乱。针对这一痛点,设备资产管理系统通过三层权限管控体系,从源头规避风险:

1. 分级授权,精准匹配 “人 - 机” 权限

系统按 “岗位 - 技能 - 设备” 三维度设置权限矩阵:操作员仅能执行启动、停机等基础操作,工程师可调整工艺参数,维护人员仅能在设备待机时进行检修,管理人员拥有审计权限但无法直接操作设备。某 12 英寸晶圆厂应用后,越权操作发生率从 17% 降至 0.8%。

2. 角色绑定,动态适配操作场景

通过 RFID 刷卡、生物识别等方式确认人员身份,系统自动匹配对应操作权限。例如晶圆搬运岗位人员,仅能在指定时间段内操作晶圆传输设备,且无法修改任何工艺参数;当设备出现故障时,系统会临时向维护人员开放诊断权限,故障排除后自动回收。

3. 权限预警,拦截违规操作

内置智能权限引擎,结合设备状态实时校验操作合法性。若操作人员试图在设备运行中调整关键参数,系统会立即弹出预警并锁定操作界面,同时同步至管理人员终端。某半导体组件企业应用后,参数误调导致的工艺偏差发生率降低 25%。

三、操作追溯:给风险画一张 “溯源地图”

如果说权限管控是 “事前预防”,操作追溯就是 “事后兜底”,通过全流程数据采集与分析,让每一步操作都有据可查:

1. 全维度数据采集,筑牢追溯基础

系统自动记录 “操作人 - 时间 - 内容 - 环境 - 设备” 五大核心要素:UWB 定位精准捕捉人员位置,设备传感器同步运行参数,高清摄像头记录操作动作,环境传感器采集温湿度、微粒浓度等数据。所有信息均带时间戳和唯一标识,确保数据不可篡改。

2. 智能关联分析,锁定风险源头

通过机器学习模型构建 “操作行为 - 风险隐患” 关联库,当出现晶圆划伤、蚀刻不均等问题时,系统可反向追溯数小时内的所有相关操作。例如某晶圆厂曾出现批量蚀刻缺陷,通过追溯发现是操作人员违规降低蚀刻液浓度导致,全程仅用 8 分钟就定位责任方,而传统方式需耗时 3 小时以上。

3. 可视化追溯看板,责任一目了然

管理人员通过看板可查看完整操作时间轴:点击某一缺陷产品 ID,即可呈现 “谁在何时操作了哪台设备、调整了哪些参数、是否符合规程” 等细节,甚至能调取操作时的视频片段和参数变化曲线。某企业应用后,责任追溯效率提升 70%,推诿扯皮现象基本杜绝。

四、真实案例:两套机制如何破解行业痛点

某先进晶圆制造企业曾饱受误操作困扰,设备突发故障停机时间占比达 28%,晶圆报废率年均 3.5%。引入权限管控 + 操作追溯系统后,实现了三大改变:

- 风险前置防控:通过分级授权,将高风险操作权限集中至资深工程师,误操作发生率从 12% 降至 2.1%;

- 故障快速处置:设备维护时,系统自动推送标准操作流程,结合历史操作记录辅助排查问题,故障停机时间减少 35%;

- 管理闭环优化:通过追溯数据识别高频违规操作,针对性优化培训方案,操作人员规范率从 65% 提升至 94%。

另一半导体设备企业的实践更具代表性:其光刻设备操作环节引入动态权限与全流程追溯后,不仅误操作导致的设备损坏率下降 82%,还通过追溯数据优化了 3 项核心工艺参数,产品合格率提升 3.2 个百分点。

五、不止于 “防错”,重构设备管理新生态

权限管控与操作追溯的价值,远不止于减少误操作。通过积累的海量操作数据,系统还能实现:

- 绩效评估优化:以过程性数据为依据,精准评估操作人员规范性,替代传统单一结果导向评估;

- 预测性维护:结合操作行为与设备状态数据,预判部件老化周期,提前生成维护计划;

- 工艺持续改进:分析高频违规操作类型,反向优化设备操作流程和培训体系。

在半导体产业追求 “高精度、高安全、高产能” 的今天,权限管控 + 操作追溯已不是可选配置,而是设备资产管理的 “标配”。它既解决了行业长期存在的责任追溯难、风险防控弱等痛点,更通过数据驱动实现管理升级,为产业高质量发展筑牢安全防线。

547

547

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?