前几天我去一个中型制造企业调研,老板跟我吐槽说:“我们产能都满了,可订单还是经常交不出去,客户一直催!”

我走进车间一看——

- 机器确实满负荷运转,工人忙得团团转

- 可是工单交期表上一堆红色延期,仓库里半成品堆得像小山。

主管也急:“明明产线已经排满了,为什么总跟不上?!”

这其实是很多工厂都会遇到的一个普遍现象——产能看似满了,排产却总是乱套,明明人力、设备、原材料都在,可订单总赶不上。

问题的根本,不在“忙”,而在产能和交期没有平衡。

很多企业看问题只看到“机器满负荷”或者“加班加点”,却忽略了排产真正的核心逻辑:生产节拍和订单节奏要匹配。 https://s.fanruan.com/jr8s9

01 排产跟不上,其实是生产节拍的问题

那么,为什么产能满了,排产还总跟不上呢?归根结底,有几个关键原因:

产能和交期规划割裂

很多工厂的排产表只是“把订单填满机器”,没有考虑订单优先级、生产节拍和物料到位情况的综合平衡。

结果就是某些订单提前完成不了,紧急订单还得插队,整个生产节奏像打了结的绳子,乱成一团。

资源利用不均衡

你可能以为只要设备开满就行,但产线的关键工序才是瓶颈。

比如说喷涂工序一天只能做100件,可其他工序每天能做200件,这时候即使整个产线满负荷运转,瓶颈工序拖慢了节奏,半成品堆积,其他工序空跑,效率反而下降。

计划反馈滞后

工厂里常见的情况是,生产异常没能及时反映到计划层面。

- 原材料晚到

- 设备故障

- 临时订单插入

这些都可能打乱原本的排产节奏,如果没有及时调整,后续排产就会越来越错,问题会像滚雪球一样放大。

02 产能和交期如何平衡?

那么这些问题到底该怎么解决呢?

简单一句话:节拍平衡+拉动生产+瓶颈管理。

他们会把关键工序、非关键工序、订单优先级和物料供应一同考虑,排产不是机械填表,而是动态平衡,让每条产线都在合理节奏下运转。

说白了,就是让产线不乱、订单不拖、效率不浪费。

1.产能计算:真实可用才叫产能

很多企业标的产能都是理论值,比如一条生产线一天能做200件。

但实际上考虑设备维护、换模、人员技能差异,真正可用产能可能只有150件。

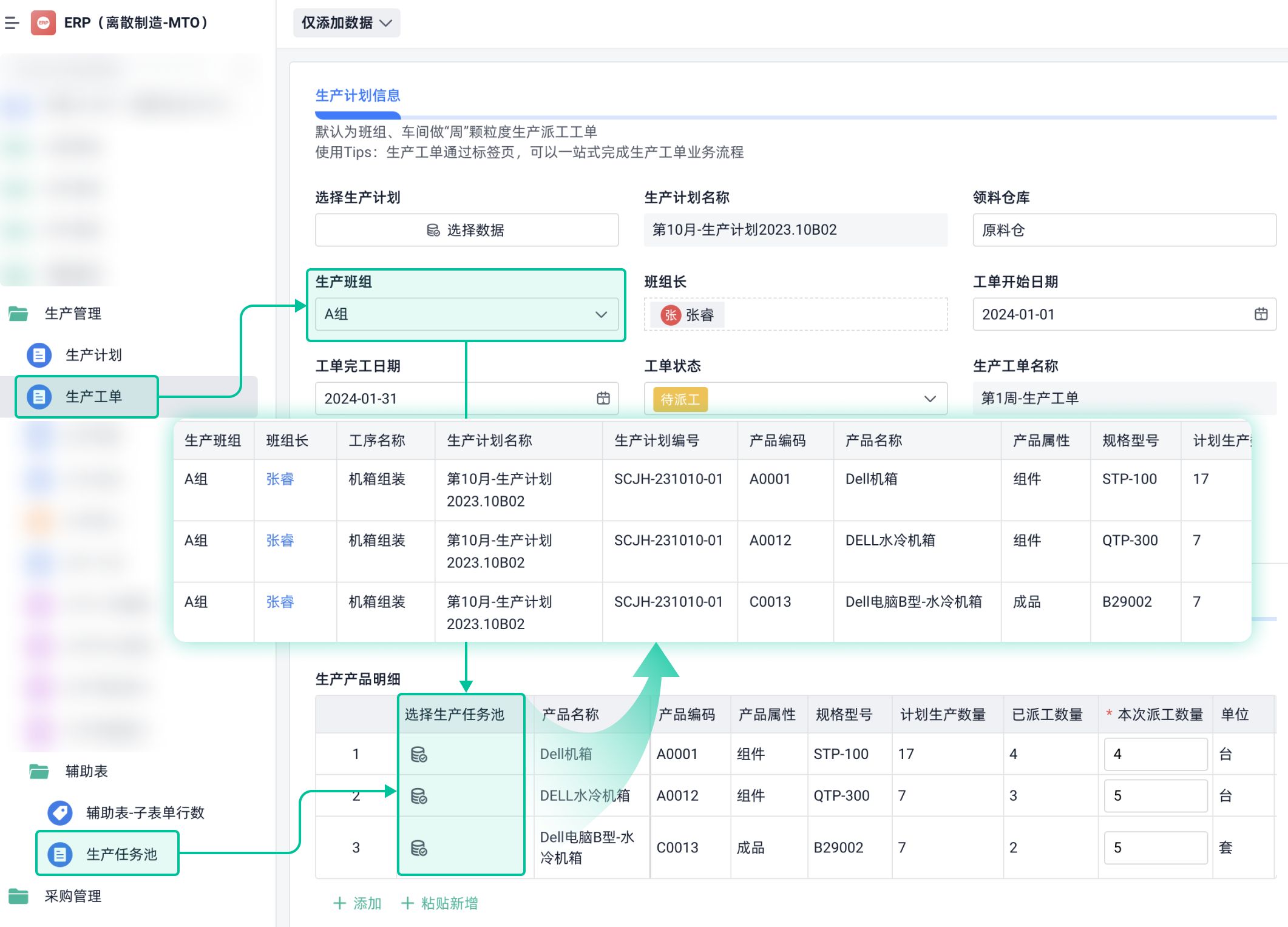

如果排产前不量化实际可用产能,哪怕再精密的计划也跑不起来,借助生产管理系统,把每台设备、每个工序的实际产能、可用工时都录入系统,自动计算产能,并随时更新。

这样一目了然,不用靠Excel表格一个个算。

交期评估:先算够交期再排产

交期不是客户说了就完了,它要和产能、物料、工序周期挂钩。

比如一个订单需要5道工序,每道工序平均周期3天,但关键工序只有一天产能50件,你的交期评估就必须考虑这个限制,否则排出来的计划就是“虚假交期”,现场肯定完不成。

这时候,系统就能帮忙提前算清楚:

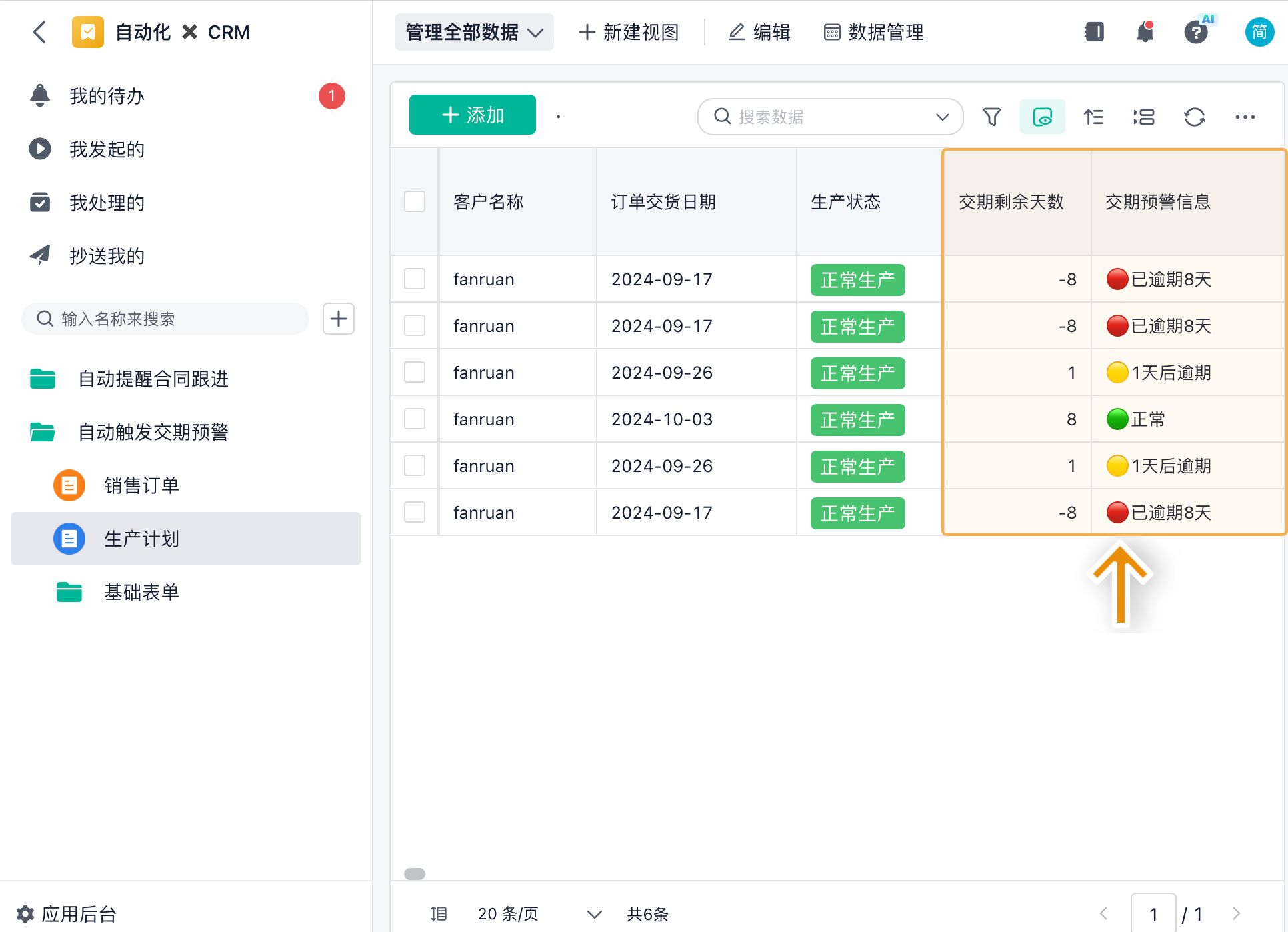

它能根据每道工序的产能、现有订单、物料库存自动计算合理交期,并标出哪些订单可能延期,帮助管理者提前调整计划,而不是等现场出事才慌张。

排产策略:让节奏更科学

传统排产多靠经验,但经验有盲点。科学的方法包括:

- 混合生产模式:大批量订单和小批量订单合理穿插,让设备和人员利用率最大化,同时避免小订单频繁插队打乱节奏。系统可以根据订单优先级和批量自动安排顺序。

- 瓶颈工序优先排程:关键工序先排好,确保瓶颈不堵,非瓶颈工序跟着流动。系统会自动发现瓶颈节点,并生成优化方案。

- 弹性缓冲时间:给关键工序留缓冲,一旦出现异常,有空间调整,不影响最终交期。

- 提前期管理:把原材料采购、工序周期都纳入排产考量,实现“订单-物料-产线”同步协调。系统还能提前预警物料短缺或工序滞后,减少临时加班和混乱。

排产不是交给系统,而是让系统助力决策

很多人一听到系统,就以为排产交给它就完事了,其实不是,核心理念还是节拍与平衡。

系统的作用,是把复杂的数据、瓶颈、优先级、物料情况全局化,把决策更精准地呈现给管理者和操作员。

- 全局可视化:订单、产能、库存一眼看到位,省去一堆表格计算。

- 自动节拍计算:按工序产能和设备效率计算节奏,自动发现瓶颈。

- 动态排产:当订单变动或出现异常,系统实时调整排程,保证关键交期。

- 异常预警:原材料短缺、工序滞后都会提前提示,避免现场临时加班。

好的生产管理系统还能把这些数据沉淀下来,用于持续改进和下一轮排产优化。换句话说,它不是替你排产,而是让你的排产有理可依、可控可调整。

03 实践经验:怎么把排产和交期平衡好

说了这么多,很多管理者可能还是想问:到底怎么把排产做顺、交期准?

方法其实很清晰,但核心在于节奏感、数据驱动和协作。

1. 先搞清楚产能和交期的真实情况

排产前,先量化实际产能:

- 设备

- 人员

- 工序节拍

都要算进去,不是凭理论产能或者经验。

交期也不能只听客户说,要结合

- 工序周期

- 瓶颈产线

- 物料到位情况

算出可执行日期。

比如一条线理论一天200件,但设备维护、换模、操作差异后只能做150件。

订单交期如果按200件算,现场肯定完不成,这就是“虚假交期”。

2. 用排产系统把节奏算出来

系统不是万能,但可以把复杂计算自动化:

- 全局可视化:订单、产能、物料库存一眼看全局,不再靠表格猜。

- 动态排产:系统会根据产能、物料和关键工序自动调整计划,遇到订单变化也能实时优化。

- 异常预警:原料不足、瓶颈滞后都会提前提醒,减少临时加班和混乱。

3. 协作是关键

排产顺不顺,不只是计划员的问题,而是生产、采购、仓库、质量等部门协作的结果。

每个人都要对整体效率负责,而不是只盯自己KPI。

系统只是工具,它让大家看到全局、发现问题,但执行力才是最终保证。

4. 持续改进,把方法固化

排产不是一次性任务,而是循环优化。

每天、每周回顾产能使用、订单完成情况、异常原因,通过数据分析调整节拍、优化工序顺序、合理安排库存。

久而久之,你的排产体系会越来越顺,瓶颈少、交期准、资源用得更合理。

总结一句话:

排产和交期不是靠运气,而是靠真实产能、科学节奏、系统支撑和协作文化。

把这些落实了,订单就能按时完成,生产也能高效运转。

06 写在最后:产能满 ≠ 交期准

产能满不等于排产顺畅,更不等于交期准,真正的问题在于产能和交期没有平衡。

很多企业加班加点、满负荷生产,却忽略节拍、瓶颈和订单优先级的匹配,最终只会让员工累、库存高、客户抱怨不断。

科产能满不等于交期准,科学平衡才是高效工厂的核心。

1311

1311

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?