在企业供应链管理中,需求计划、采购计划、生产计划常陷入“纸面流程顺畅,实际执行混乱”的困境:

- 需求预测拍脑袋

- 采购补货靠经验

- 生产排产频繁变更

- ......

从而导致缺料与库存积压并存、交期延误频发。这种割裂本质上是三大计划协同机制缺失,让供应链陷入“被动救火”的恶性循环。

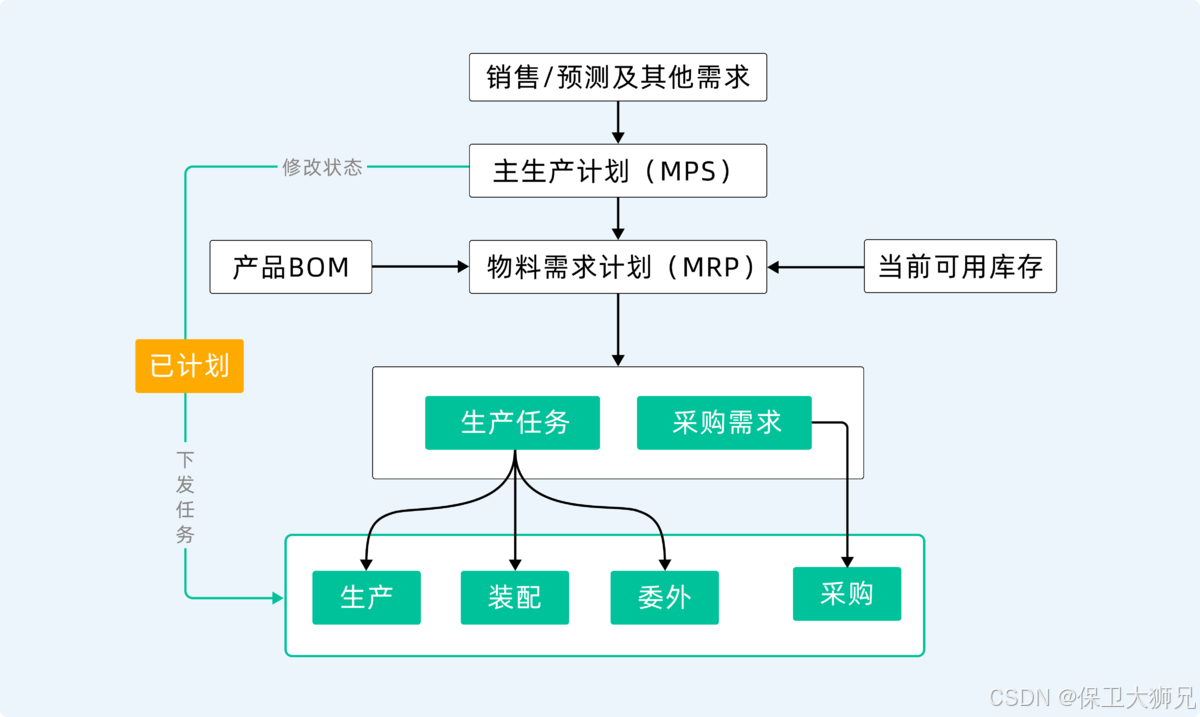

本文将系统拆解供应链计划协同的底层逻辑:先明确需求计划、采购计划、生产计划的核心职责,再剖析三者在数据同步、流程衔接、执行落地中的常见断层,进而通过ERP系统实操步骤,演示如何通过需求整合、MRP运算、智能排产等环节,构建从预测到交付的计划闭环,帮助企业摆脱计划混乱,实现供应链从“无序响应”到“主动掌控”的转型。

一、三大计划的核心逻辑是啥?先弄清各自职责

咱们得先把这仨计划分清楚:

1. 需求计划(Demand Planning,简称DP)

谁做?通常是市场、销售、计划部联合定。 目标?预测未来要多少、什么时候要、要什么品种。

- 以历史销售+客户预估为基础;

- 融合季节性、促销、行业趋势等因素;

- 以“产品为中心”预测“销售节奏”。

核心输出:产品品类维度的销售预测表,给后面采购/生产做参照。

2. 采购计划(Procurement Planning)

谁做?采购部,依据MRP或计划部门提供数据。 目标?保障物料到位,不早买、不多买、不断料。

- 基于BOM结构,反推出所需原材料;

- 结合采购周期、MOQ(最小采购量)、运输时效做计划下单;

- 对接供应商的交付能力和窗口期。

核心输出:原材料采购清单+到货计划表,直接影响生产节奏。

3. 生产计划(Production Planning)

谁做?计划排产员、PMC、制造部。 目标?让产线忙而不乱,既不等料,也不压货。

- 基于需求预测+已接订单做主生产计划(MPS);

- 结合车间能力、生产节拍、物料到货时间;

- 排出每周/每日生产任务,确保产能利用最大化。

核心输出:生产工单、生产排程表、进度看板。

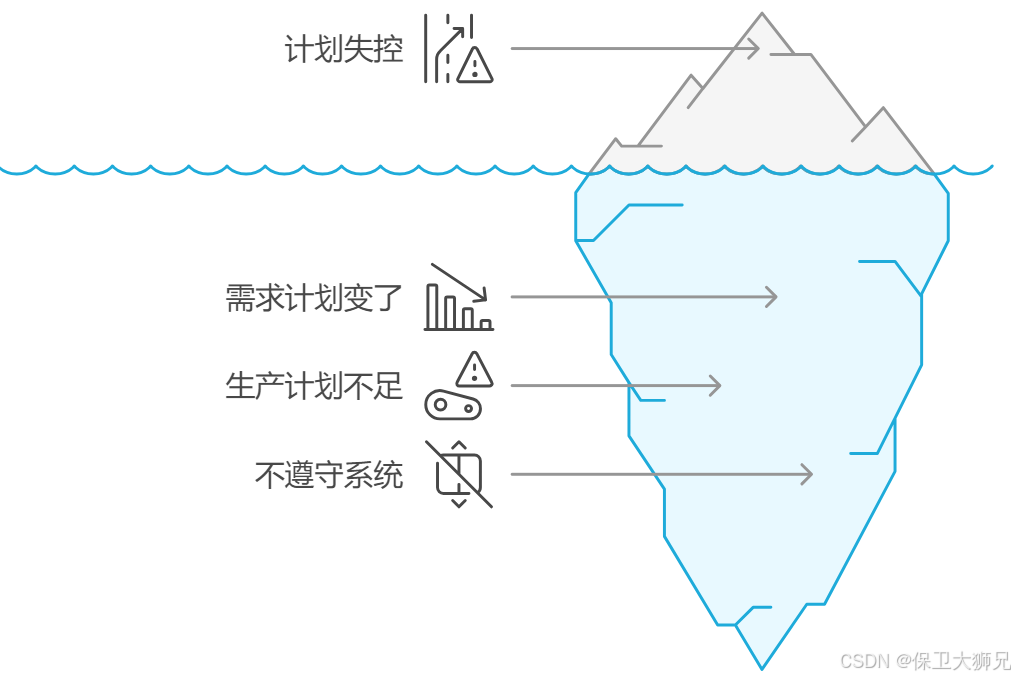

二、三大计划的常见断层在哪里?

说白了,三者之间最大的问题就是:不在一个节奏上。

场景1:需求计划变了,采购计划没跟上

销售突然多接了单,需求爆了,但采购还按照之前的预测节奏下单,物料完全不够。

结果:生产没料,客户催货,销售和采购对骂。

场景2:采购买回来了,但生产没计划用

买回来了5万个A零件,结果生产计划因为模具排不开,一时半会儿用不上。

结果:仓库爆仓,库存资金占用。

场景3:系统有计划,人不照着干

ERP系统里排得好好的,结果采购另起Excel表下单,生产用手抄板排产。

数据在系统里是一套,人在干的是另一套,最后就变成“计划失控”。

三、怎么用ERP系统,把三大计划配合跑通?

接下来,咱们说点实操的。一个靠谱的ERP系统,可以通过下面这几个步骤,把三大计划真正“跑成一条线”。

Step 1:从需求计划开始,做好预测与订单整合

ERP系统要能接收:

- 销售订单(实际需求)

- 预测计划(预测需求)

然后在系统里形成一个“统一需求池”。

建议操作:

- 按SKU、交期、地区等维度汇总;

- 区分“预测型生产”和“订单驱动生产”;

- 设置冻结期(比如未来2周只能变更不得取消);

这样可以保证整个系统有一个清晰的“我要什么”的源头。

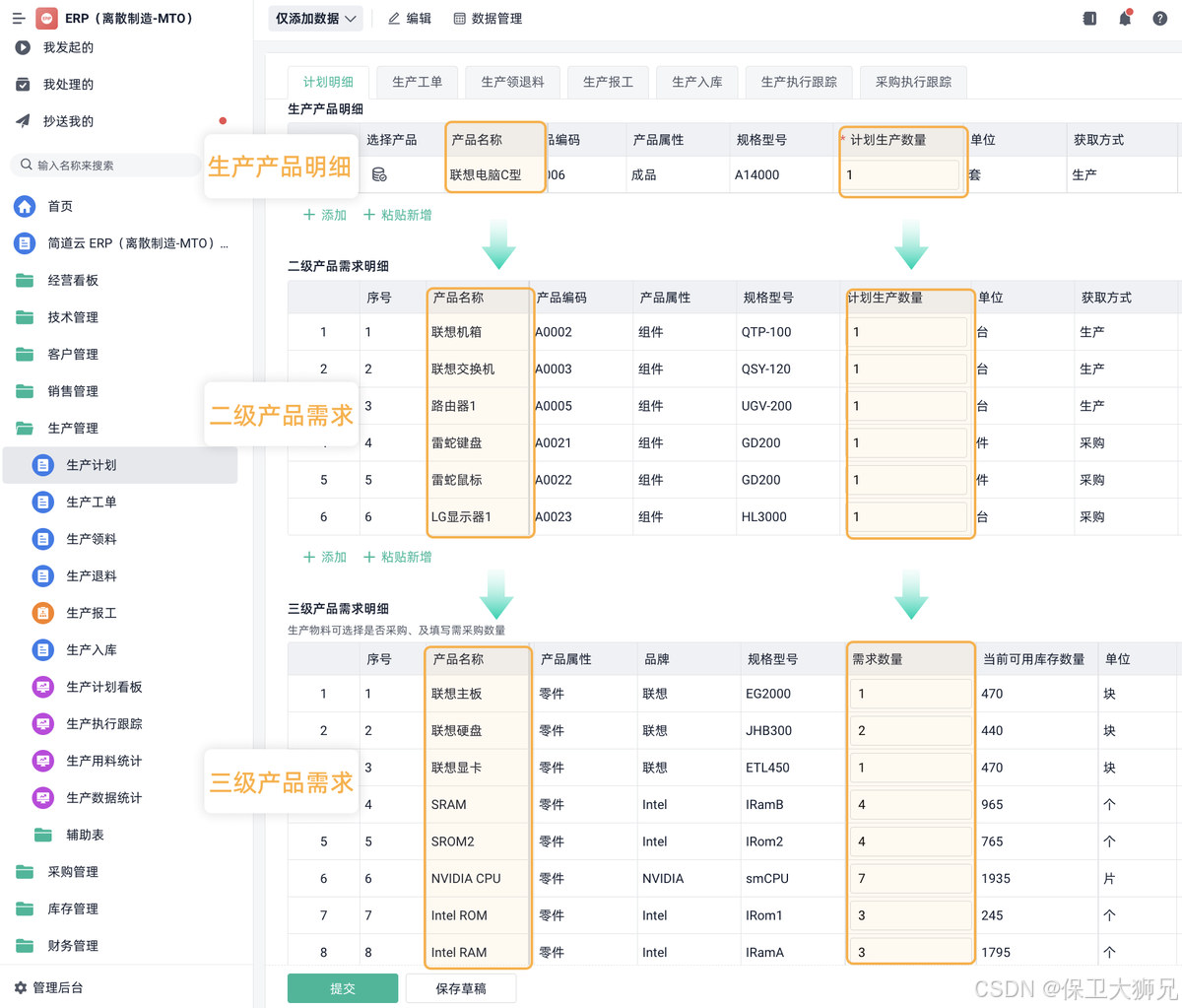

Step 2:系统自动MRP运算,形成采购和生产建议

这一步就是用ERP的经典功能:MRP(物料需求计划)。

系统会根据:

- 产品的BOM结构;

- 当前库存数量;

- 安全库存要求;

- 采购提前期;

- 已有的在途订单、在制品;

来推算出:“哪些物料需要补?什么时候补?补多少?”

系统输出两类结果:

- 采购建议单(发给采购)

- 生产建议单(发给计划)

这时候计划人员不用再Excel计算,而是系统推出来的,精准、省力。

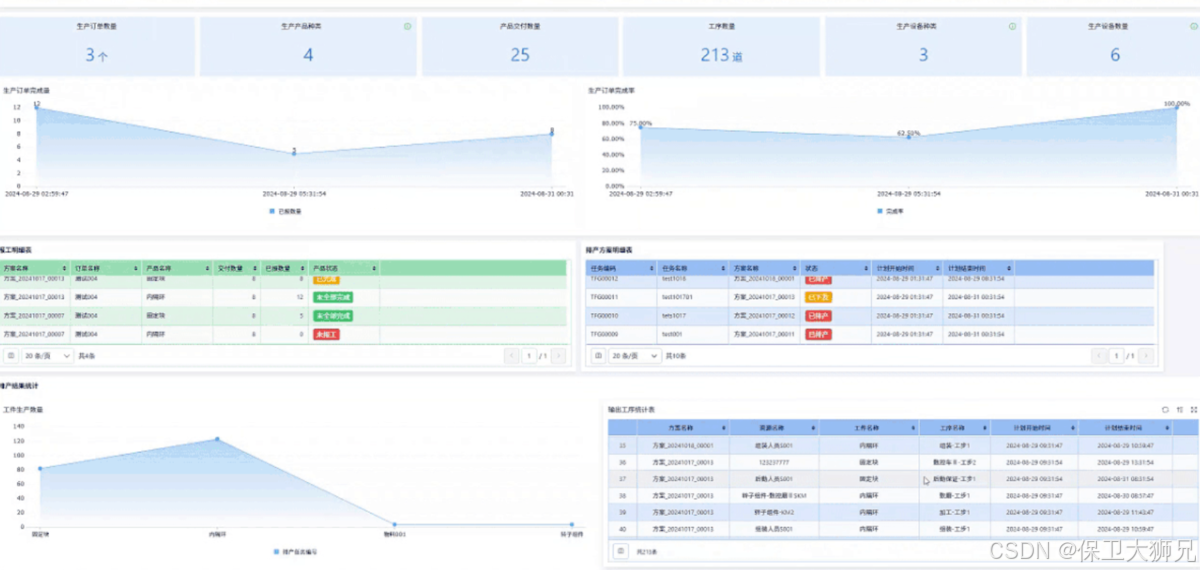

Step 3:结合采购交期+产能负载,做APS智能排产

如果你的ERP系统带有APS模块(高级计划排程),那这一步就可以更精细地处理“资源限制”。

APS会考虑:

- 各条产线的产能

- 物料的到货时间

- 换线时间、模具切换

- 多工序衔接

- 交期优先级

然后排出一张科学的产能甘特图。

好处:

- 避免排了单却没料;

- 优先满足紧急订单;

- 车间操作更清晰。

Step 4:把采购、计划、生产、库存连成一个闭环

这才是重点:

计划不能是“拍脑袋”,而要形成数据驱动的闭环。

比如:

- 销售 → 生成需求 → MRP → 生成采购/生产计划 → 实施执行 → 反馈库存变化 → 修正预测。

每一次变化,系统自动联动更新。比如:

- 某供应商延期 → 系统提前预警 → 调整产线计划;

- 某个订单客户取消 → 系统释放对应物料 → 避免浪费。

这个闭环跑通了,才叫“计划驱动型企业”。

说到底,系统能不能落地,关键还在于细节配置和流程设计。以下几点建议你一定得注意:

BOM主数据要干净、准确

垃圾BOM,出垃圾计划。

不要存在“纸面BOM和系统BOM两个版本”这种情况,工程、计划、采购三方要确保版本统一。

安全库存&提前期要合理设定

你提前期设5天,结果供应商默认20天,那计划再精细也没用。

安全库存也别瞎设,要结合实际波动率和备货成本。

不要跳过系统流程做Excel计划

很多工厂有了ERP,但计划还是在Excel上做。这样系统数据永远是假的,越用越失效。

记住一句话:你越绕开系统,系统就越不靠谱;你越依赖系统,系统就越精准。

Q&A

Q1:需求突然变更,三大计划怎么快速调整?

A:按 “紧急程度” 启动不同机制:

- 紧急变更(交期提前 3 天内): ① 需求部门在 ERP 系统标记 “急单”,自动冻结当前生产计划前 20% 产能; ② 采购立即查库存,缺料则启动 “现货采购通道”(预存 3 家急单供应商);

- 非紧急变更: 走系统 “计划变更流程”,MRP 重新运算后,生成新的采购 / 生产建议,按优先级插入排程。

Q2:BOM 数据总出错,怎么保证计划准确?

A:用 “三核校验法” 根治数据问题:

- 工程源头管控:新产品 BOM 上线前,工程部门需提交《物料实测清单》,采购核价、仓库盘点三方签字;

- 系统强制校验:在 ERP 中设置 “BOM 变更锁定期”(如每月 15 日统一更新),临时变更需经生产副总审批;

- 定期审计:每季度抽 10% 产品,按 BOM 倒推物料用量,对比实际消耗,差异超 5% 则追责责任人。

写在最后:计划不是写出来的,是跑出来的!

很多老板、计划员、PMC天天喊“我们的计划不准、计划没用、计划被打乱”, 其实不是计划的错,是计划之间没配合好。

真正强的供应链,从来不是哪一个计划做得多精细, 而是需求、采购、生产三方愿意协同、能及时同步、敢扛责任。

搞清三大计划的节奏、职责、联动关系, 再配上一套合理的系统或流程机制, 供应链才能真的从“被动救火”变成“主动掌控”。

供应链三大计划协同及ERP系统应用

供应链三大计划协同及ERP系统应用

2634

2634

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?