ⰳ于微腔结构的液压压力传感特性研究

摘要

通过在单模光纤、细芯光纤和单模光纤(STS)的熔接点处引入空气腔,形成了微腔结构。本文以微腔光纤传感结构为研究对象,分析了微腔光纤传感结构及其温度传感原理,并结合实验研究了微腔传感结构的压力传感特性,结果表明:随着微腔的增大,可测液压范围增加,且灵敏度提高。因此优化出最适结构用于液压压力传感监测。

关键词 :光纤传感特性;微腔结构;液压压力

I. 引言

近年来,光纤传感因其高灵敏度、抗电磁干扰、耐高温性、小型化和远距离传输等优点,已被广泛应用于物理、化学及生物传感领域。为了实现对压力、应变、温度、压力等物理量的测量,研究人员不断提出并实现了多种光纤传感结构,包括光纤光栅传感结构[1~3]、熔融拉锥形传感结构[4,5]、微纳光纤传感结构[6,7]。

2015年,中国地质大学(武汉)曾利用飞秒激光加工微腔结构来测量压力和高温,可在高温环境下实现高压测量[8]。2016年,D. S. Oi等人提出将空心管光纤与普通单模光纤拼接,形成光纤马赫-曾德尔干涉仪,用于气体压力和温度测量[9]。2019年,罗跃等人设计了一种直径为1.2微米的聚合物微球放置在直径为125微米的单模光纤端面,构成光纤端面微腔,在7.9~48.4L1B范围内实现了12.5 pm/kPa的高灵敏度气体压力传感器[10]。

2019年,李海云等人利用CO₂激光在单模光纤端面熔接处诱导产生微气泡结构(即“光纤端面微气泡”现象),构建了S-FBG-S结构,结合外部微流控通道,形成光纤端面微腔传感器,测得液体压力范围为0 kPa至0.9 kPa,分别采用两种不同结构:一种为空气连通的微气泡腔体结构,另一种为封闭微气泡腔体结构,其对应的最大灵敏度分别为5.4 ± 0.1 pm/kPa和1.68± 0.05 pm/kPa[11]。

2019年,王鼎盛等人提出了一种基于光纤端面微腔的气压和温度传感器。该传感器采用SMF-HCF-SMF结构,利用空心光纤的端面反射与SMF端面反射形成干涉,实现温度和气压的同时测量[12]。

2020年,周志勇等人提出了一种用于深海探测的光纤端面微腔(FPMC)高压传感器。该FPMC腔体采用金属密封细管封装,并通过环氧树脂胶固定连接,FPMC腔体采用钛合金薄膜作为感应膜片。其感应压力最高可达92 MPa,灵敏度为251 pm/MPa,重复性为0.03%满量程,分辨率达0.0004 MPa[13]。

然而,现有传感结构存在制备工艺复杂、对环境稳定性要求高等问题,难以满足大规模集成和长期稳定应用的需求。

本文在以往压力传感结构的研究基础上,提出了一种基于微腔结构的液压压力传感器,通过仿真和实验验证:该传感器在0.098 MPa至1.482 MPa范围内灵敏度为0.9372 pm/MPa,在1.482 MPa至1.96 MPa范围内灵敏度为0.4416 pm/MPa。该传感器具有成本低、高灵敏度、结构简单、高机械强度和实用性强的优点。

II. 实验原理与仿真

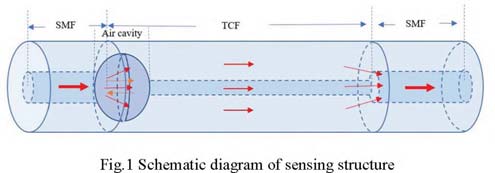

传感结构示意图

传感结构主要由一段带有微腔的细芯光纤(TFC)熔接在两端普通的单模光纤(SMF)之间组成。在TFC与SMF的熔接点处引入了一个微小的空气腔。如图1所示,光从SMF的纤芯进入,经过长度为微米级的腔体,并可分为两部分:一部分为前向传播光在腔体内反射后返回,另一部分为透射光继续向前传播并通过腔体后再次反射返回。在TFC与SMF的后端熔接点处,包层模式可重新耦合回SMF的纤芯,并与纤芯模式发生干涉。

当微腔结构受到外界压力作用时,光纤的端面会发生形变。

微腔结构受压变形模型

微腔结构可以表示为:

$$ h = h_0 + \frac{P \cdot R_i^2}{E \cdot t} $$

其中,$ h $ 表示微腔的高度,$ P $ 表示微腔内部所受压力,$ R_i $、$ R_o $ 表示微腔的内外半径,$ E $ 为微腔材料的弹性模量,$ t $ 为壁厚。

传感器输出光强表达式

传感结构的输出光强可表示为[14,15]:

$$ I_{out} = |E_{core}|^2 + |E_{clad}|^2 + 2|E_{core}||E_{clad}|\cos(\Delta\phi) $$

其中,$ E_{core} $ 和 $ E_{clad} $ 分别表示以前向模式在包层中传播并通过微腔和后向反射通过微腔的光场振幅;$ E_{core} $ 和 $ E_{core2} $ 分别表示纤芯中直接通过微腔和后向反射通过微腔的光场振幅;$ k $ 为自由空间中传播的光波矢,$ n_{clad} $ 为包层模式的有效折射率,$ n_{core} $ 为纤芯的有效折射率,$ L $ 为微腔长度,$ L $ 为TFC的长度。

输出光强的变化量为:

$$ \Delta I = I_{out}(P) - I_{out}(0) $$

III. 实验过程与结果分析

单模光纤(SMF)纤芯和包层的折射率分别为1.457–1.468和1.44–1.46,细芯光纤(TFC)纤芯和包层的折射率分别为1.467–1.471和1.44–1.46。SMF的纤芯/包层直径为8.2 μm/125 μm,TFC的纤芯/包层直径为4.4 μm/125 μm。

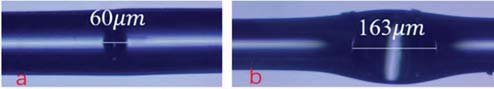

选用一定长度的SMF和TFC进行剥除包层操作,随后采用CO₂激光器对裸露的纤芯部分进行烧灼,并利用CO₂激光器的聚焦光束在TFC端面形成微腔结构[16]。制作完成后,将其浸入10% HF(氢氟酸)溶液中进行液体腐蚀。腐蚀完成后,取出TFC并用去离子水冲洗2分钟,再依次浸入10% NaOH溶液中2分钟以及乙醇溶液中2分钟。处理完毕后,将腐蚀后的TFC与另一段SMF进行熔接,最终选用4 mm长的TFC并与SMF进行熔接,完成整个传感结构的制备。此时,微腔结构如图3所示。

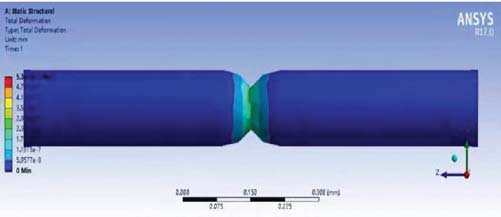

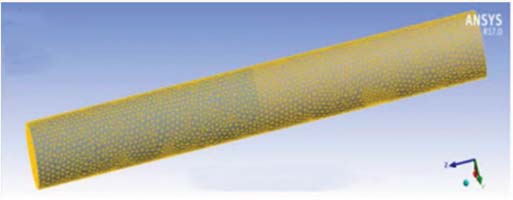

对光纤微腔结构进行ANSYS仿真,图2(a)为ANSYS光纤微腔结构的三维示意图,对微腔结构施加压力后,图2(b)显示光纤微腔发生了明显变形。

基于该结构的液压压力传感结构实验装置如图4所示。宽带光源(BBS)输出的宽谱光输入传感结构中。传感结构直接接入光谱分析仪(OSA)中。采用光谱分析仪(OSA)记录传感结构的透射光谱。

在具体实验中,当液压压力从0.098 MPa增加到2.285 MPa时,微腔的高度增加,传感结构的输出光谱的相邻波谷波长间距(即自由光谱范围FSR)发生变化。当液压压力持续增加时,波长间距也随之变化,主要原因在于微腔高度随压力增加而增大。对应的实验线性拟合结果如图5所示。

IV. 传感性能与微腔尺寸关系分析

为探究传感器灵敏度与微腔尺寸之间的关系,进一步研究了直径为174微米的微腔的传感特性。当液压压力从0.098 MPa增加至1.482 MPa时,输出光谱的主波谷波长发生显著偏移,灵敏度为0.9372 pm/MPa;随着液压压力继续增加,由于微腔受压变形趋于饱和,灵敏度下降。在液压压力从1.482 MPa增至1.96 MPa范围内,输出光谱波长变化减缓,波谷波长偏移量较小,灵敏度降至0.4416 pm/MPa。光谱漂移及线性拟合结果如图6和图8所示。

图8展示了两个压力区间的响应特性:(A) 波长响应区间;(B) 液压压力在0.098 MPa至1.482 MPa范围内,输出波长与压力之间的线性拟合结果(R² = 0.9973);(C) 液压压力在1.482 MPa至1.96 MPa范围内,输出波长与压力之间的线性拟合结果(R² = 0.9945)。实验结果表明,该传感器在较低压力范围内具有更高的灵敏度和良好的线性响应特性。

V. 结论

综上所述,本文提出了一种基于微腔结构的液压压力传感器及其传感特性。通过在STS结构中引入微腔,在实验中观察到随着液压压力的增加,输出光谱的相邻波谷波长间距逐渐增大。在0.098 MPa至1.482 MPa范围内,灵敏度为0.9372 pm/MPa;在1.482 MPa至1.96 MPa范围内,灵敏度为0.4416 pm/MPa。该研究成果对于液压监测、工业过程控制和海洋资源勘探等领域的实际应用具有重要意义。

41

41

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?