第9章 过程能力

产品分配问题解决后,团队重新专注于持续稳定地提供最佳产品。

莉莎最近反馈称,自实施统计过程控制系统(SPC系统)以来,烧烤生产线已产生积极影响。她要求玛丽亚向运营管理团队展示此前在烧烤生产线上实施的动态SPC监控系统。

莉莎:“这将是一个向运营管理团队展示我们所做各项改进的绝佳机会。运营副总裁(我的老板)、其他生产设施的经理们,以及研发副总裁史蒂夫的老板都会出席。你应该确保史蒂夫能够参加。他们下次会议是下周二;我可以确保把你们列入议程。我们计划安排半小时,其中20分钟演示,之后留些时间提问。”

一周的其余时间过得很快,周末更是转瞬即逝。玛丽亚花了大部分时间准备桌子,用鲜花装饰,并为奶奶的90岁生日庆祝活动安排座位。最重要的是,聚会上的每个人都玩得很愉快,而玛丽亚奶奶(玛丽亚的名字正是源自她)在舞池里度过了最美好的时光。周一上午玛丽亚回到公司后,她 immediate task 是为高级管理团队制作 presentation。她决定以 SPC监控系统 的现场演示作为 presentation 的重点,认为这样最具影响力,并为此做了相应安排。她花了一整天的时间准备,到下班离开办公室时,她感到信心十足。

玛丽亚有些紧张,因为她并不认识大多数与会者。她带着自己的统计过程控制知识和微笑走进会议室,架好投影仪,以便每个人都能看到她的屏幕。然后,她展示了其中一条生产线“实时” BBQ粘度SPC监控系统的一个示例。在演示中,她说明了运行规则违规如何触发警报,以及系统随后如何建议采取纠正措施。

玛丽亚首先将统计过程控制(SPC)定义为一种帮助操作人员监控生产绩效的流程,以及一个帮助操作人员确定何时调整流程及调整程度的系统。大多数工厂经理都迫切希望尽早采用统计过程控制,并在各自的生产线实施SPC。就在此时,发生了一件意想不到的事:运营副总裁乔用柔和的声音向玛丽亚提出了一个问题。

乔:“我感到困惑的是,你们的系统只关注即时控制。我假设你们采集的数据都保存在工厂服务器上。难道不能对这些数据进行汇总,生成一份报告,让莉莎用来展示每条产线相对于规格的整体性能吗?我们可以利用这份报告来确定哪些产线表现较好或较差,并将改进工作的重点放在表现不佳的产线上。此外,我们还监控其他质量特性,如pH值、盐分和糖分水平。我们是否也应该使用这个SPC系统来监控和控制这些参数呢?绩效报告应包括这些测量结果。”

玛丽亚对自己竟然没有考虑到绩效报告而感到震惊!但还没等她回应,莉莎便及时援救了她。

莉莎:“我们当然考虑过这一点。我们对已经启动的工作非常兴奋,因此不想等到以后才向您和团队展示。而且由于实施这项工作需要投入大量资源,我们希望确保每个人都达成共识。” 史蒂夫插话说:“我对过程能力指标有相当深入的了解,本来打算向玛丽亚提出这些建议。但我想让她先专注于动态监控,确保这一步正确无误后再进入报告阶段。”

莉莎:“玛丽亚、史蒂夫和我将合作为月度工厂绩效会议实施一个绩效报告系统。目前我们将重点关注粘度,一旦我们得到您和团队的批准后,我们可以将此方法复制到其他质量指标上。我们将在下个月的会议上展示这一点。”

第二天,玛丽亚与史蒂夫会面。史蒂夫向她分享了一些自她到工厂团队工作以来收到的关于她的积极反馈。玛丽亚认可了这些反馈,并提到了工厂团队希望在车间全面实施并采用统计过程控制的愿望。

史蒂夫:“玛丽亚,我对你在如此短的时间内取得的成就感到非常自豪。”

玛丽亚:“实际上,我昨天对乔的评论感到非常意外。我觉得我本应该预料到还有这么多事情要做。你和莉莎确实救了我!如果我没记错的话,上个月你主持了一场关于过程能力的研讨会。” 史蒂夫点头表示同意,玛丽亚继续说道。

玛丽亚:“不过,当时听报告时,我对过程能力并没有太多理解,老实说,有些信息我完全听不懂。现在我在你报告期间心不在焉的状况正困扰着我。你能给我简单总结一下这是关于什么的吗?我想尽快将其应用到实践中。我知道可以使用我的统计软件来完成这项工作。王博士建议我们查看留存产品的粘度测量分布情况,以预测整批产品中超出规格的比例。莉莎说我们会合作实施这个项目,但她太忙了,我认为主要还得靠你和我。”

史蒂夫回应道:“我很乐意帮助你解决这个问题。事实上,我对过程能力指标充满热情。这些优秀的测量工具在我们的工厂中尚未得到充分利用。既然你已经与莉莎及其团队建立了良好的关系,现在似乎正是成功实施的时机。让我先向你介绍这些概念,然后你可以将过程能力指标推荐给工厂的同事们。”

幸运的是,尽管名称可能令人困惑,但过程能力方法并非如此。过程能力分析是许多统计软件包的标准输出,其概念非常简单。

过程能力分析使研究人员能够找到顾客之声(客户的需求,基于定义的规格限)与过程之声(过程能够提供的结果)之间的联系。

为了量化这种关系,需要计算一个能力指数:

$$

\text{Capability Index} = \frac{\text{Voice of the Customer}}{\text{Voice of the Process}}

$$

能力指数有助于我们关注问题的本质:我们能否提供客户要求交付的产品?在下面的示例中,客户公差(上限规格限-下限规格限)小于流程所能实现的能力,因此预期部分成品将满足客户需求。

为了使过程能力评估有意义,所使用的规格必须基于客户。客户可分为四组:

- 消费者

- 销售公司产品的企业客户(例如,杂货店连锁)

- 政府(通过法规)

- 生产产品的企业(例如,制造效率、食品安全要求)

如果规格不是基于客户需求制定的,则可能发生以下两种不利情况:

- 规格不足 :我们以为正在生产合格的产品,但实际上未能满足客户需求。

- 过度规格化 :我们按照并非客户提出且对客户体验无影响的过严要求进行生产。

评估流程是否具备能力的方法很简单。测量过程能力需要三个要素:

- 客户规格

- 过程典型值 —— 由过程均值所衡量的过程中心位置

- 过程变异 —— 围绕中心的变异程度(由过程标准差衡量)

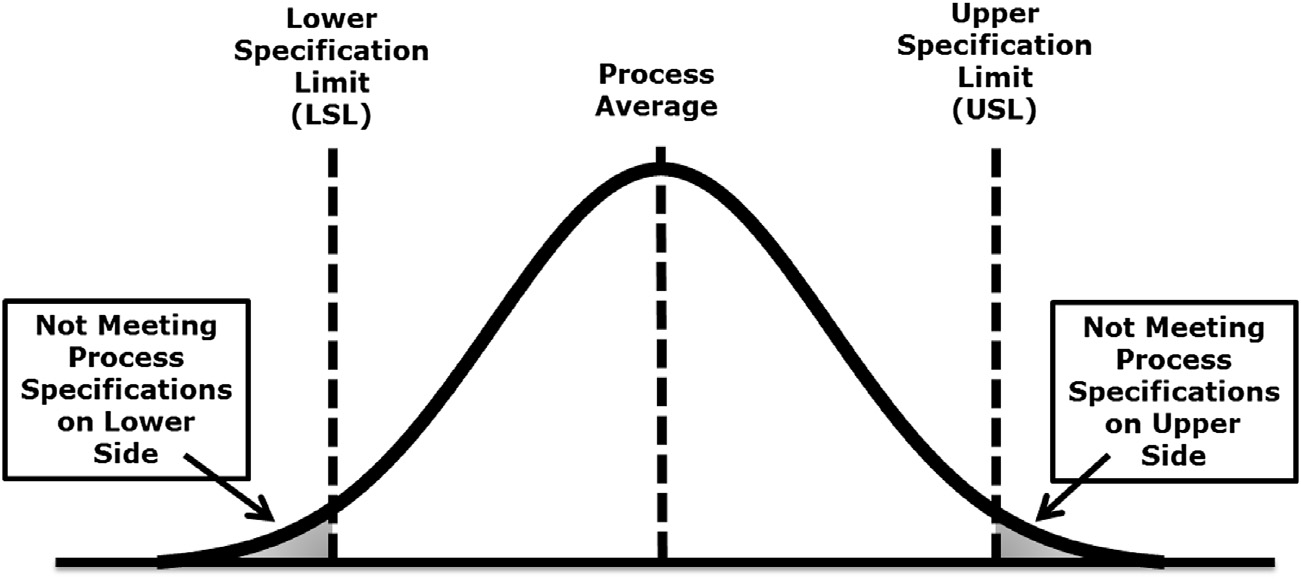

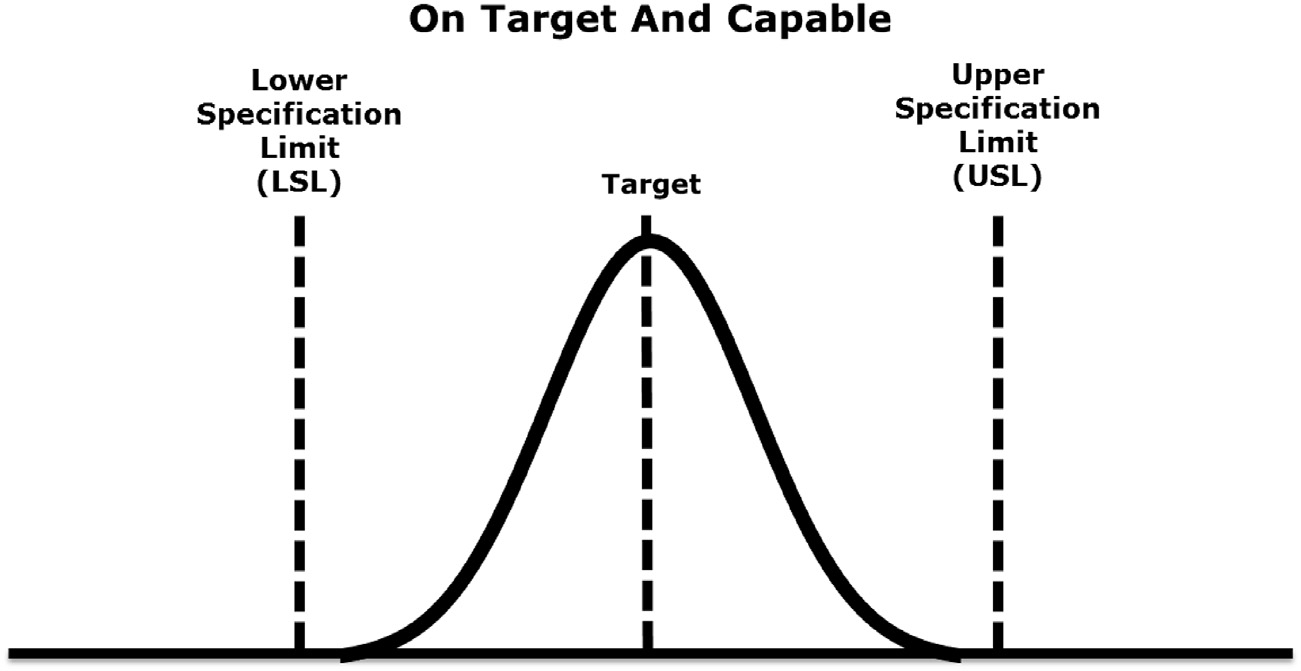

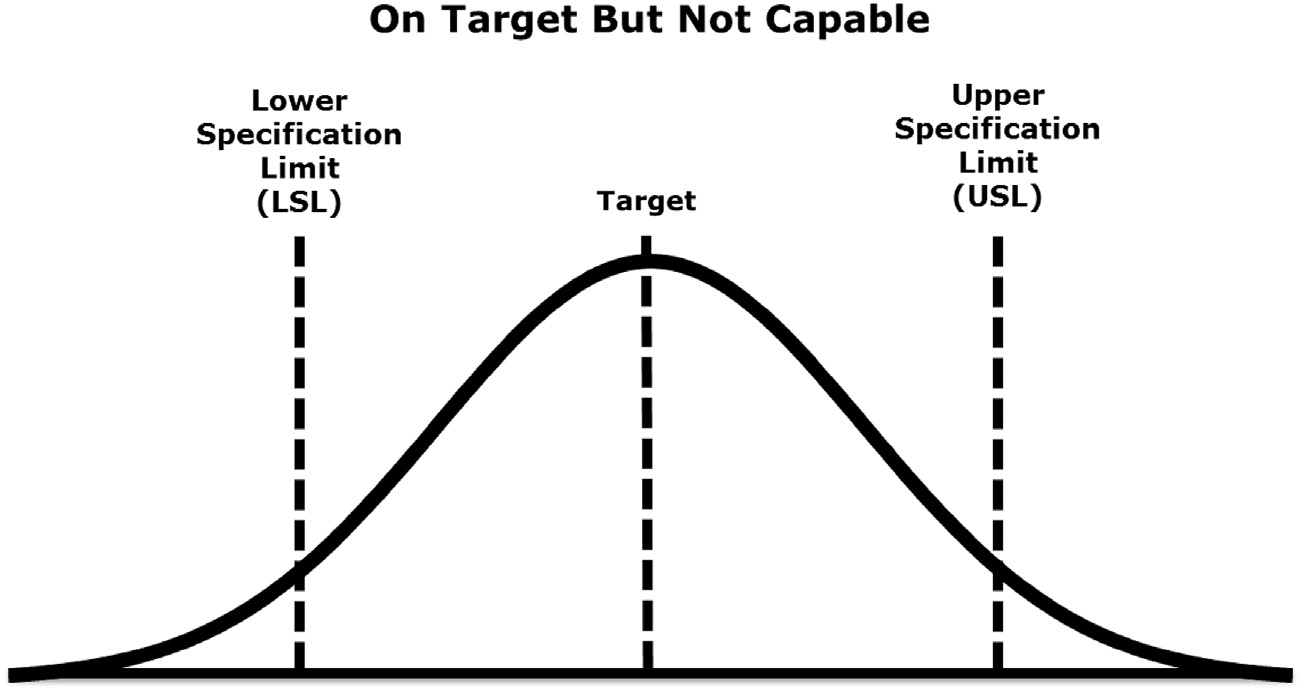

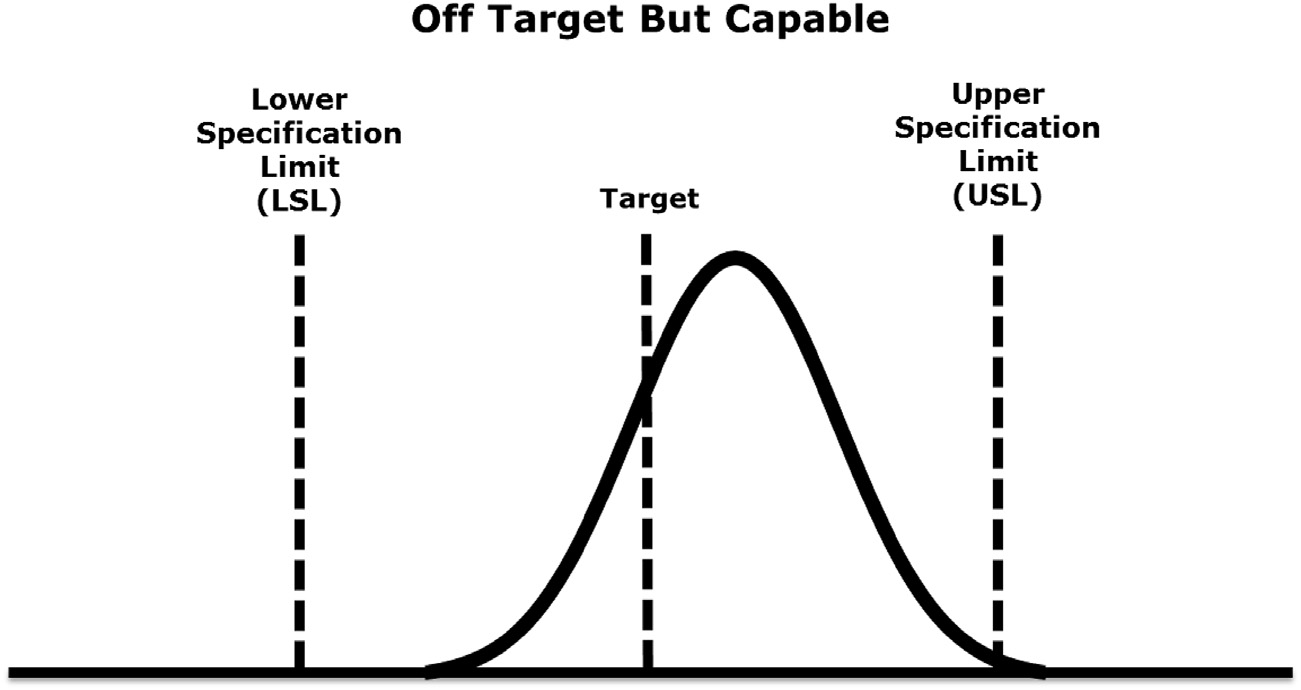

流程研究员将代表该流程的数据与预定义的客户公差(规格)进行比较。以下是流程性能与客户规格比较后的四种可能的结果:

过程能力使我们能够了解流程的宽度——即流程性能相对于客户规格的度量,同时也提供了对过程中心的视角——即流程性能相对于目标值(通常是上下限规格限之间的中点)的度量。

如果需要超出视觉解释的分析,则使用过程能力指数来进一步量化流程满足规格的能力。这些指数使研究人员能够预测缺陷水平。

为了正确设置分析并测量能力,需要以下条件:

1. 明确定义的客户规格。上限规格限(USL)——最大可接受水平,以及下限规格限(LSL)——最小可接受水平。两者都应由客户明确定义。

2. 作为统计过程控制计划(SPC plan)的一部分所收集的数据——在较长时间内以时间间隔收集,且来自一个稳定的过程并遵循正态分布。

两个常用的能力指数是 $C_p$ 和 $C_{pk}$(类似地还有 $P_p$ 和 $P_{pk}$)。

$$

C_p = \frac{USL - LSL}{6 \times s_{\text{Within}}}

$$

$$

P_p = \frac{USL - LSL}{6 \times s_{\text{Overall}}}

$$

在这些公式中,$s$ 代表过程标准偏差。$C_{pk}$ 和 $P_{pk}$ 考虑了均值(过程中心)的位置,并相对于距离均值最近的规格限计算性能指数。

$$

C_{pk} = \min(CPL, CPU)

$$

$$

CPU = \frac{USL - \bar{X}}{3 \times s_{\text{Within}}}, \quad CPL = \frac{\bar{X} - LSL}{3 \times s_{\text{Within}}}

$$

$$

P_{pk} = \min(PPL, PPU)

$$

$$

PPU = \frac{USL - \bar{X}}{3 \times s_{\text{Overall}}}, \quad PPL = \frac{\bar{X} - LSL}{3 \times s_{\text{Overall}}}

$$

$C_p$ 与 $P_p$ 以及 $C_{pk}$ 与 $P_{pk}$ 之间的区别在于所用标准差的计算方式。

- $C_p$ 和 $C_{pk}$ 代表短期性能;

- $P_p$ 和 $P_{pk}$ 代表长期性能。

$C_{pk}$ 和 $P_{pk}$ 用于量化产生的缺陷数量(超出规格的产品)。$C_p$ 和 $P_p$ 用于量化流程分布范围相对于消费者定义的规格范围的情况,这是过程能力潜力的一种度量,但它们并不量化实际产生的缺陷数量。这一点在此处的图示中显而易见:

短期变异有时被认为是极短时间间隔内的变化。过程控制数据通常以子组形式在频繁的时间间隔内收集,例如每15分钟收集5个样本。在这种情况下,$C_{pk}$ 使用基于这些子组的合并标准差;$P_{pk}$ 则使用跨越时间间隔的总体标准偏差,而不考虑子组划分。子组可通过多种因素确定:

- 时间段:每15分钟取五个样本。

- 批次号:从每个原料混合中取六个样本。

- 工装:从不同的灌装头各取八个样本。

即使在较短的时间段内,流程也可能因原料变化、差异或热量积聚等物理因素而发生变化。每个流程可能具有自身独特的结构,这种结构可能是变异的来源,因此用于评估过程能力的数据应充分反映该结构。需要考虑的结构要素示例包括灌装头、烤箱和干燥机中的位置、混合罐以及模具等工装模具。

$P_{pk}$ 有时也用于估算更长时间段内的性能,以考虑成分流中的季节性变化、生产设施中的大气条件,如温度和湿度,对这些要素的控制较弱。

$C_p$ 可被视为过程绩效潜力的一种度量,即在我们的流程居中且所有长期和结构性变异源都被消除的情况下,我们可能达到的最佳表现水平。

所有这些能力指标的通用准则如下:

- 卓越的过程能力 :指标 > 1.67($P_{pk} = 1.67$ 对应每百万个制造单位中出现一个缺陷的预期)

- 良好的过程能力 :指标介于 1.33 和 1.67 之间($P_{pk} = 1.33$ 对应每百万个制造单位中出现63个缺陷的预期)

- 一般的过程能力 :指标介于 1.0 和 1.33 之间($P_{pk} = 1.00$ 对应每百万个制造单位中出现2700个缺陷的预期)

- 差的过程能力 :指标 < 1.0

$C_p$ 指数越大,相对于规格限而言,流程运行得越“紧密”。例如,制造商可能对生产过程具有良好的控制,或者客户对可接受的产品定义有宽公差。在这种情况下,制造商可能有机会在规格范围内的某一部分运行,从而以最小的成本或努力进行生产。

史蒂夫给玛丽亚讲完讲座后,他们考虑如何在绩效报告系统中使用能力指标。

玛丽亚:“我们当前的统计过程控制(SPC)数据收集计划在理解过程能力方面已经设计得很完善了。当初制定这个计划时,我并未想到结构化的问题,但直觉告诉我们每次采集数据时都应包含所有灌装头的数据,并以大致相等的时间间隔采集样本。这样我们就能轻松地查看长期和短期变异。”

史蒂夫:“我认为对于每条生产线,我们可以使用一个班次内的数据。可以使用 $C_{pk}$ 来了解该特定班次的性能,使用 $P_{pk}$ 来报告整个月份的性能,后者将包括不同操作员带来的班次间变异以及原料批次等长期变异来源。在每个班次内计算的 $C_p$ 可以告诉我们距离完美状态还有多远;我们可以查看个别度量指标,或许还可以对其进行平均,以获得整体情况。”

第9章 过程能力(续)

玛丽亚:“我认为我的数据分析软件可以让我计算这些指标。我会先设计一份报告,给莉莎看看她有什么想法,然后再回复乔。”

玛丽亚从一条产线提取了最近一个班次的粘度SPC数据,用作样本数据集。该数据集包含大约每25分钟采集一次的五个样本。她的软件确实可以计算能力指标。她发现可以查看短期和长期变异的指标。

| 规格 | 值部分 实际百分比 | 规格 | 值部分 实际百分比 |

|---|---|---|---|

| 下规格限 | 3900 低于下限规格限 | 4300 高于上限规格限 | 4700 总计超出 |

| 上限规格限 | 0.0000 | 0.0000 | 0.0000 |

| 指数 | CP | CPK | CPM | CPL | CPU |

|---|---|---|---|---|---|

| 1.44 | 1.45 | 1.45 | 1.46 | 1.45 | |

| 下置信限 | 1.28 | 1.27 | 1.28 | 1.29 | 1.27 |

| 上置信限 | 1.12 | 1.10 | 1.12 | 1.11 | 1.10 |

| 能力部分 | 百分比 | PPM 西格玛质量 |

|---|---|---|

| 低于下限规格限 | 5.359 | 5.323 |

| 高于上限规格限 | 5.167 | 5.269 |

| 总计超出 | 5.234 | 5.073 |

| 长期西格玛 | 短期西格玛 |

|---|---|

| 西格玛 = 104.131 | 西格玛 = 106.633 |

玛丽亚喜欢输出中的可视化显示。她看到自己的各个样本均落在粘度规格范围内,无论是在添加了规格限的直方图中,还是在“实际百分比”中,上下限均满足要求。上述情况中,规格限为零。她还发现输出结果的长期西格玛和短期西格玛部分所预测的百分比并非零,而是非常小。史蒂夫曾解释过,由于能力指数是使用样本均值和标准差计算得出的,因此可能出现这种情况。在这种情况下,指数表明,尽管所测量的各个瓶子均未超出规格限,但生产中可能仍有一小部分产品超出了规格限。玛丽亚注意到输出结果在长期西格玛和短期西格玛部分使用了 $C_p$ 和 $C_{pk}$,这与史蒂夫使用的术语不同。虽然计算正确,并不会造成问题,但她应确保这一术语差异在后续不会引起混淆。

对玛丽亚来说,最大的意外是短期性能与长期性能之间几乎没有差异,至少在当前这个班次内是如此。西格玛(标准差的估计值)在短期内略大于长期。这表明粘度的变化可能是由灌装头引起的,而不是随着时间推移产生的。她绘制了一张随时间变化的数据图,以确认情况是否确实如此。她的图表如下所示:

从她的图表中可以明显看出,各个灌装头输送的粘度不同。带有菱形符号的灌装头3始终最高,带有加号符号的灌装头2始终最低。其他灌装头之间存在一些重叠,但显然灌装头是变异的一个主要来源,至少对于玛丽亚为其过程能力分析所选择的班次数据而言是如此。

玛丽亚从该生产线拉取了更长时间段的数据,并重复进行了能力分析,绘制出类似结果的图表。然后,她使用方差分析来确认她的发现。

方差分析

| 源 | DF | 平方和 | 均方 | F比 | Prob > F |

|---|---|---|---|---|---|

| 灌装头 | 4 | 895426 | 223856.5 | 105.0 | <.0001* |

| 日期和时间 | 23 | 198766 | 8642.0 | 4.1 | <.0001* |

| 误差 | 92 | 196157.5 | 2132.1 | — | — |

| 校正总和 | 119 | 1290348.9 | — | — | — |

| 拟合优度摘要 |

|---|

| R² = 0.847981 |

| 调整后 R² = 0.803367 |

| 均方根误差 = 46.17518 |

| 响应均值 = 4301.856 |

| 观测值总数 = 120 |

最小二乘均值图

| 灌装头 | 最小二乘均值 | 字母标记 |

|---|---|---|

| 3 | 4484 | A |

| 1 | 4407 | B |

| 4 | 4377 | B |

| 5 | 4308 | C |

| 2 | 4231 | D |

未通过相同字母连接的水平之间存在显著差异。

方差分析清楚地表明,尽管粘度随时间有显著变化,但大部分粘度差异是由于灌装头造成的(灌装头引起的平方和远大于时间和误差项的平方和)。在图基分析中,她可以清楚地看到各个灌装头的粘度均值之间的差异;确认了3号灌装头输送的产品最稠,2号灌装头输送的产品最稀。

玛丽亚对她在灌装头差异方面的发现以及可以向运营管理团队提供的潜在绩效评估报告感到兴奋。她安排与莉莎开会进行审阅。

第二天早上,莉莎端着一杯热咖啡走进工厂大门时,接待员告诉她,有一位访客正在她的办公室等候。

玛丽亚:“早上好,莉莎,希望我没有经过允许就早早过来并在你办公室等候不会让你介意。在史蒂夫的指导下,我一直在整理月度绩效汇总,使用了能力指标。我发现了一些重要的东西,或许能帮助我们减少粘度变异。我太急于与你分享这些结果了,以至于昨晚几乎没睡着。”

“慢点,玛丽亚,”莉莎说,“喘口气,不然你会把我们俩都惹上麻烦的。然后告诉我,上周末玛丽亚奶奶的生日过得怎么样?她跳舞时是不是像没人看着那样尽情发挥?”

玛丽亚:“你问起我奶奶真是太好了。我想奶奶是和朋友们多喝了几杯马提尼酒,那天晚上晚些时候她还在舞池里度过了她一生中最美好的时光。有传言说,她今年的派对是有史以来最棒的!”

莉莎微笑着继续说道:“那么,玛丽亚,你发现了什么?对粘度性能会有帮助吗?”

玛丽亚向莉莎展示了她绘制的随时间变化的灌装头粘度图以及方差分析结果,并解释了这些数据如何表明各个灌装头输送的粘度不同。莉莎同意这一解释。

莉莎:“我可以安排维修人员检查一下这条产线上的灌装头,以确定为什么会发生这种情况。但在那之前,最好先看看其他产线是否也存在同样的问题。你越来越像个流程侦探了!”

玛丽亚:“我将使用其他产线的数据进行类似的分析。但现在,让我向您展示一下我一直在做的绩效总结工作。史蒂夫向我介绍了过程能力指标,这些指标是对我们统计过程控制系统的完美补充。统计过程控制通常用于通过提高对短期过程变异性的可见性来建立控制,并制定纠正措施的指导方针。而过程能力指标则使我们能够监控长期过程对规格的符合性。我认为这正是乔前几天在会议上提到的内容。”

莉莎:“是的,听起来你有一些东西要交给管理团队。你有没有机会用这些指标查看我们的粘度数据?”

玛丽亚:“看看我的笔记本电脑屏幕,我来解释一下你看到的内容。”

玛丽亚描述了她前一天生成的过程能力输出结果,以及如何解释各个能力指标。莉莎也喜欢这种分析的可视化效果。

玛丽亚:“正是这一分析促使我开始关注灌装头。我原本以为短期变异会比长期变异小得多。但事实并非如此,这时我想起我们在每个时间点进行SPC数据收集时,都从各个灌装头采集了数据。幸运的是,灌装头信息包含在该数据记录中。”

玛丽亚从她的水瓶喝了一口水后继续说道:“首先看一下直方图,它显示了从我们的统计过程控制每日数据中导出的上个月两天生产日的粘度测量值分布情况。下限规格限3900和上限规格限4700代表了我们通过消费者研究确定的规格限。目标是下限规格限和上限规格限之间的中点。您认为我们的表现如何?”

莉莎:“我知道上个月在粘度方面没有任何质量问题,而且你的图表表明我们做得很好;没有任何数据超出规格限。”

玛丽亚:“没错;我们没有任何单个瓶子的测量黏度超出公差范围。但是,‘长期西格玛’图表显示了我们在长期运行中对流程的预期。根据我们当前的过程变异,预计每百万个瓶子中约有120个会落在规格范围之外,略多于上限,少于下限。过程能力指标 $C_p$ 和 $C_{pk}$ 越大,流程产生缺陷的可能性就越小。”

莉莎:“你的意思是,我们发出了不符合规格的产品?”

玛丽亚:“数据分析表明,根据收集到的测量数据,有小部分生产产品可能超出了规格。也许这是可以接受的?如果不可接受,那么我们可能需要采取一些措施来降低粘度变异,从而最终减少超出规格的产品比例。”

莉莎:“玛丽亚,这些指标正是乔和管理团队所寻找的。我非常欣赏你分析问题和解决问题的务实方法。我认为对于这条产线来说,生产出超出规格的产品的风险很低。但我不确定其他产线的情况。你能为其余的产线也做类似的分析吗?这样我们就能找出最大的改进机会所在。”

玛丽亚:“是的!通过这些分析,我们将能够明智地决定如何分配资源以实现最大效益。”

莉莎:“如果我们能将这些内容整合到一个报告中,可以随时调取任意产线在任意时间段的数据,那么我们就完成了乔的要求。我无法形容我对您分享的这种方法有多满意。看来过程能力是质量专业人员的‘最佳助手’。真希望我几年前就知道它。”

玛丽亚:“感谢您抽出时间,莉莎,也感谢您给予我们在工厂实施这些指标的机会。我将与史蒂夫以及我们工厂的IT应用开发人员合作,建立报告结构。”

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?