注塑成型是通过对塑料进行加热(到熔点以上)塑化后使固体的塑料转化成熔体,再对其施加压力并以一定的速度注入到所需形状的模具中填满模腔,经冷却成型后恢复到固体状态并脱模的整个过程。

固体塑料(加热) 流体(施压加速) 进入模腔(通冷却液) 固体(特定的形状) 产品脱模

注塑成型的三要素:塑料、注塑机、模具

注塑成型的三原则:成型压力、成型温度、成型周期

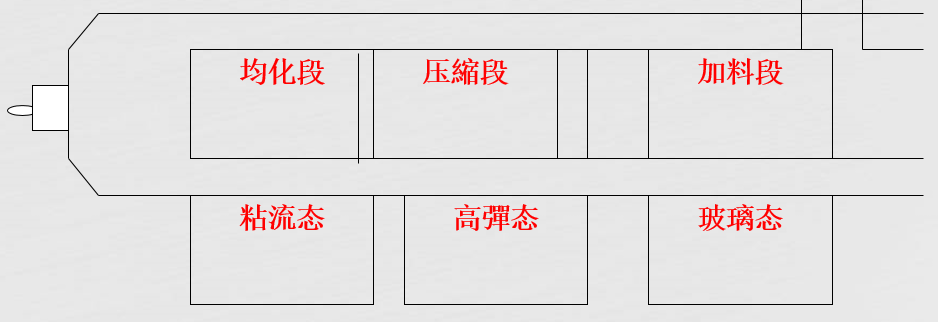

塑胶在不同的热力条件下的存在状态:

玻璃态:既固化;类似于玻璃。(加料段)

高弹态:区别于粘流态;介于流动态和玻璃态之间(压缩段)

粘流态:可以流动;区别于液态(均化段)

注塑成型过程:塑化、注射、模塑

a.塑化

塑料在料筒内经加热达到流动状态,经螺杆旋转达到剪切均匀并具有良好的可塑性的全过程。

要求:塑料在进入模腔之前应达到规定的成型温度,且温度均匀一致,并能在规定时间内提供足够料量。

b.注射:

塑化良好的熔体在螺杆推挤下注入模具的过程。

注射过程中的三种状态:玻璃态、高弹态、熔流态

注射过程中的三个区段:加料段、压缩段、计量段

根据产品的不同结构,可通过调整注塑机的射胶速度、射胶压力、射胶时间改善注射状况。

1.高压高速 工程试模使用,检验模具状况,生产时不采用。

2.低压高速 适用于流动性好的材料。如:PA、LCP

3.中压中速 一般情况下普遍使用。

4.高压低速 适用于流动性差的材料。如:PC、PP

5.分段注射 适用于结构较复杂或模具排气不良的产品。

c.模塑:

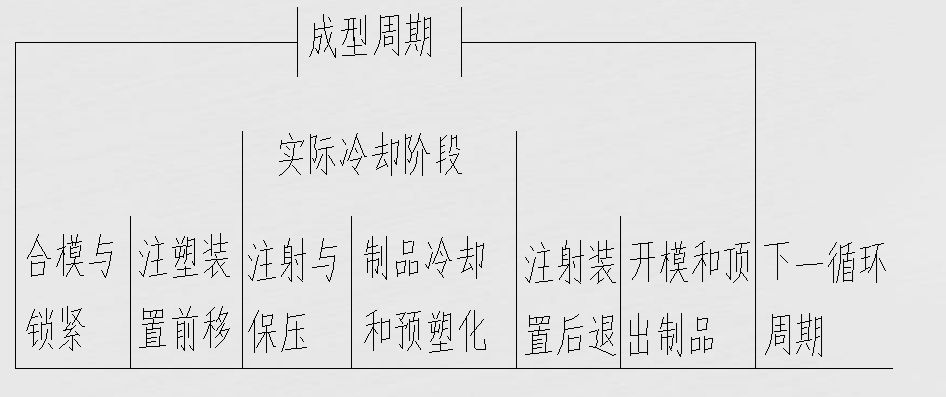

从塑料熔体进入模具开始,到制品从模腔中脱出的全过程。

模塑的四个阶段:充模阶段、保压阶段、倒流阶段、冷却阶段

1.充模阶段:以螺杆开始向前移动起直至塑料充满型腔为止。

2.保压阶段: 指熔体从充满型腔起到螺杆开始后退为止。

3.倒流阶段: 螺杆后退时流道压力减小,熔体从型腔浇口处倒流,直到浇口塑料凝结为止。

4.冷却阶段:从浇口的塑料完全凝结时起到制品从型腔中顶出为止。

注塑成型工艺条件:

注塑成型最重要的工艺条件是影响塑化流动和冷却的温度、压力和速度。

a.成型温度

注塑成型过程中需要控制的温度有:料筒温度、射嘴温度、模具温度。

加热:塑料膨胀,熔体粘度下降(粘度可看左熔体流动时的阻力)

冷却:分子互相靠近,凝固使应力集中

机台运转:机台运转后,大部分螺杆的转动产生剪切力、摩擦力,两种力所占的比例约为7/3。

所以高速生产时,实际温度大于显示温度。当温度升高20℃,熔体的体积会增大1%。温度高,剪切强,熔体在料筒停留时间过长,会使塑料降解,导致一系列的产品缺陷(如:斑点,杂点等)

b.成型速度

注射速率是重要注射参数之一,对许多工艺因素起影响,注射速率提高将使充模压力提高,这是因为高速率充填可以维持熔体有较高的温度,熔体粘度低,流道阻力损失小,故可得到较高的模腔压力.由于同样的原因,可使流动长度增加并使制品质量均匀而密实.但是,过高的充模速率会造成熔体的不稳定流动或由于熔体速度头的冲击,造成胀模溢边现象,且注射速率高时熔体在流动时产生的剪切效应大,尤其对剪切比较敏感的聚合物来说,剪切效应会产生大量的剪切热,所以必须防止由于剪切作用而引起的物料的过热分解.在充模过程中,充模速率是主导因素.

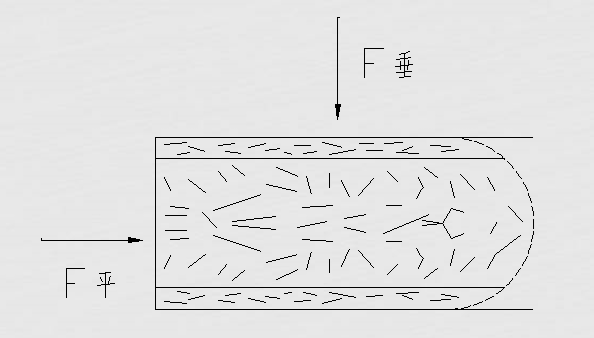

速度:速度会影响分子内部的分子定向,使熔体的流动方向与垂直方向有不同的强度。

速度越快,剪切越大,分子排向越明显(由模温决定)

成型压力

注塑成型过程中的压力包括:塑化压力、注射压力

塑化压力:螺杆顶部熔料在螺杆旋转后退时所受到的压力,即阻止螺杆后退的力,也称为背压。

注射压力:1.充填压力,即螺杆顶部对塑料熔体所施加的压力。

2.保压压力,即熔体充满模腔后,螺杆保持停留在完成射胶位置的压力,也称二次注射压力。

压力是使分子紧靠在一起的力,所以压力可影响熔体的收缩及密度。

在注塑过程中分为两个阶段,第一阶段为填充阶段,第二阶段为压缩阶段,熔体在填充过程中是以速度为住,压力为副,在压缩阶段是以压力为主,速度为副的注塑过程。这个过程我们称之为V/P切换。

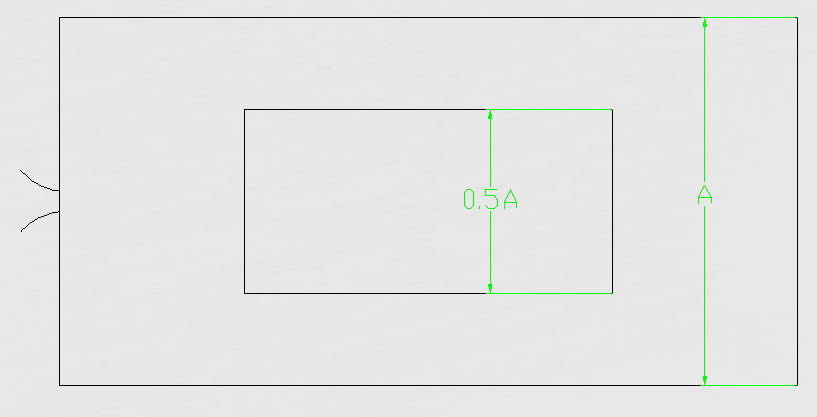

多段填充:

在注塑过程中经常会使用多段填充的方式来注塑产品,目的是为了使熔体在成型过程中,流动速度均匀,使产品有较好的外观。

多段保压:

在注塑过程中经常会使用保压,保压的作用是使产品更饱满,保证产品的收缩;而多段保压的作用是使产品收缩均匀。

注塑成型原理详解

注塑成型原理详解

337

337

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?